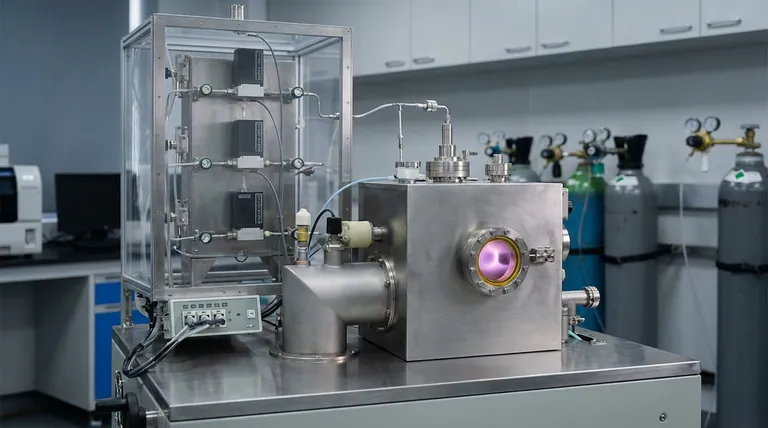

Ein plasmabasierter chemischer Gasphasenabscheider (PACVD) bereitet reibungsreduzierende Schichten vor, indem er eine Plasma-Glimmentladung nutzt, um die Zersetzung spezifischer gasförmiger Vorläufer zu initiieren.

Dieser energiereiche Prozess zerlegt Verbindungen wie Tetramethylsilan (Si(CH3)4) und Acetylen (C2H2) in einer Vakuumkammer. Die resultierende chemische Reaktion scheidet einen siliziumdotierten diamantähnlichen Kohlenstoff (DLC:Si)-Film auf einer Basisschicht (wie CrAlSiN) ab und erzeugt so eine Verbundoberfläche mit ausgezeichneten selbstschmierenden Eigenschaften.

Kernbotschaft PACVD unterscheidet sich dadurch, dass es Plasmaenergie anstelle von nur thermischer Energie zur Steuerung chemischer Reaktionen nutzt. Dies ermöglicht die präzise Synthese fortschrittlicher, reibungsarmer Materialien wie siliziumdotiertem diamantähnlichem Kohlenstoff (DLC:Si), die die Werkzeugleistung erheblich verbessern.

Der Abscheidungsmechanismus

Plasma-Glimmentladung

Das Herzstück des PACVD-Systems ist die Erzeugung einer Plasma-Glimmentladung.

Diese Entladung liefert die notwendige Energie, um chemische Reaktionen zu initiieren, die sonst übermäßige Hitze erfordern würden. Sie wirkt als Katalysator für den Abbau der chemischen Bindungen der Ausgangsgase.

Vorläuferzersetzung

Das System verwendet spezifische gasförmige Vorläufer, um die reibungsreduzierende Schicht aufzubauen.

Gemäß den primären technischen Daten werden Tetramethylsilan und Acetylen in die Kammer eingeleitet. Die Plasmaumgebung zersetzt diese Gase in ihre reaktiven atomaren Bestandteile.

Bildung von DLC:Si-Filmen

Die zersetzten Elemente reagieren und kondensieren auf der Substratoberfläche.

Dieser Prozess führt zum Wachstum von siliziumdotierten diamantähnlichen Kohlenstoff (DLC:Si)-Filmen. Wenn diese über Nitridschichten wie CrAlSiN aufgetragen werden, bietet diese Deckschicht die entscheidende "selbstschmierende" Eigenschaft und einen sehr niedrigen Reibungskoeffizienten.

Der allgemeine Prozessablauf

Transport und Einleitung

Bevor das Plasma aktiviert wird, müssen die Vorläufergase in die Reaktionskammer transportiert werden.

Die Reaktanten werden durch Konvektion oder Diffusion in einer kontrollierten VakUUmumgebung zur Substratoberfläche transportiert. Dies gewährleistet eine gleichmäßige Verteilung des Gasgemisches, bevor die Reaktion beginnt.

Oberflächenadsorption und Reaktion

Sobald das Plasma reaktive Spezies erzeugt, diffundieren diese durch die Grenzschicht.

Diese Spezies adsorbieren auf der Substratoberfläche. Hier finden heterogene Reaktionen statt, die die gasförmigen Reaktanten in einen festen, zusammenhängenden Film auf dem Werkzeug oder Bauteil umwandeln.

Desorption und Absaugung

Während sich die feste Beschichtung bildet, erzeugt die chemische Reaktion gleichzeitig flüchtige Nebenprodukte.

Diese Nebenprodukte müssen sich von der Oberfläche ablösen (desorbieren), um eine Kontamination zu verhindern. Der Absaugmechanismus des Systems entfernt diese Abgase kontinuierlich aus der Reaktionskammer, um die Reinheit zu gewährleisten.

Verständnis der Kompromisse

Prozesskomplexität

PACVD ist komplexer als einfache thermische Behandlungen.

Es erfordert eine präzise Steuerung von Vakuumdruck, Gasflussraten und Plasmaleistung. Jede Abweichung dieser Variablen kann die Stöchiometrie der DLC:Si-Schicht beeinflussen und potenziell ihre reibungsreduzierenden Eigenschaften beeinträchtigen.

Umweltanforderungen

Der Prozess erfordert eine strenge VakUUmumgebung.

Im Gegensatz zu einfachen Tauchbeschichtungen muss das Substrat in einer Vakuumkammer gehalten werden, in der hochtemperaturige gasförmige Materialien und Plasma sicher gehandhabt werden können. Dies begrenzt die Größe und den Durchsatz der Charge entsprechend den Kammerabmessungen.

Die richtige Wahl für Ihr Projekt treffen

Um festzustellen, ob PACVD die richtige Lösung für Ihre Oberflächentechnik-Bedürfnisse ist, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf extremer Reibungsreduzierung liegt: Priorisieren Sie PACVD wegen seiner Fähigkeit, siliziumdotierten diamantähnlichen Kohlenstoff (DLC:Si) abzuscheiden, der überlegene selbstschmierende Eigenschaften bietet.

- Wenn Ihr Hauptaugenmerk auf der Haftung der Beschichtung auf komplexen Geometrien liegt: Stellen Sie sicher, dass Ihr Substratmaterial (z. B. Nitride wie CrAlSiN) mit dem PACVD-Prozess kompatibel ist, um eine robuste Verbundstruktur zu gewährleisten.

Durch die Nutzung der hochenergetischen Effizienz der Plasmaentladung können Sie Oberflächen erzielen, die sowohl Haltbarkeit als auch außergewöhnliche Schmierfähigkeit bieten.

Zusammenfassungstabelle:

| Merkmal | PACVD-Prozessdetails |

|---|---|

| Energiequelle | Plasma-Glimmentladung (elektrisches Feld) |

| Schlüsselvorläufer | Tetramethylsilan (Si(CH3)4) & Acetylen (C2H2) |

| Ergebnissschicht | Siliziumdotierter diamantähnlicher Kohlenstoff (DLC:Si) |

| Kernmechanismus | Chemische Gasphasenzerlegung mittels Plasmaenergie |

| Hauptvorteil | Selbstschmierende Oberfläche mit niedrigem Reibungskoeffizienten |

| Substratkompatibilität | Funktioniert mit Basisschichten wie CrAlSiN-Nitriden |

Verbessern Sie die Leistung Ihrer Werkzeuge mit KINTEK

Entfesseln Sie das volle Potenzial fortschrittlicher Oberflächentechnik. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-CVD- und PACVD-Systeme sowie eine umfassende Palette von Muffel-, Rohr-, Rotations- und Vakuum-Hochtemperaturöfen – alle anpassbar für Ihre einzigartigen Materialwissenschaftsanforderungen.

Ob Sie selbstschmierende DLC-Filme oder hochbeständige Verbundbeschichtungen entwickeln, unsere technischen Experten sind bereit, die perfekte thermische und Plasma-Lösung für Ihr Labor zu entwickeln.

Kontaktieren Sie KINTEK noch heute, um Ihren Beschichtungsprozess zu optimieren

Referenzen

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Warum wird ein hochpräzises gepulstes Netzteil für HIPIMS-Nitrieren benötigt? Erschließen Sie fortschrittliche Oberflächentechnik

- Was sind die Hauptmerkmale und Vorteile der PECVD? Entriegeln Sie die Abscheidung von Dünnschichten bei niedrigen Temperaturen

- Was sind die Hauptanwendungen von PECVD in der Halbleiterindustrie? Entdecken Sie die wichtigsten Anwendungen in der Chipherstellung

- Welche Rolle spielt die VakUumUumgebung bei PECVD? Entfesseln Sie hochwertige Dünnschichten mit präziser Steuerung

- Was ist der Zweck der SiNx-Schichtabscheidung mittels PECVD? Verbesserung der optischen und elektrischen Leistung

- Was sind die typischen Betriebsdrücke für die Verarbeitung von Plasmen in PECVD? Optimierung der Dünnschichtabscheidung

- Was ist die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) und ihre Anwendungen?Entdecken Sie die Niedertemperatur-Dünnschichttechnik

- Was passiert mit den reaktiven Spezies im PECVD-Prozess, nachdem sie erzeugt wurden? Entdecken Sie ihren Weg zur Filmbildung