In der Welt der fortschrittlichen Materialwissenschaft hebt sich die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) durch ihre einzigartige Fähigkeit hervor, hochwertige Dünnschichten bei deutlich niedrigeren Temperaturen als herkömmliche Methoden abzuscheiden. Diese Kernfähigkeit, die durch den Einsatz eines angeregten Plasmas ermöglicht wird, erlaubt die Beschichtung empfindlicher, temperaturempfindlicher Substrate, ohne thermische Schäden zu verursachen, und eröffnet eine breite Palette von Anwendungen in der Elektronik, Optik und bei medizinischen Geräten.

Der zentrale Vorteil der PECVD ist der Ersatz von hoher thermischer Energie durch Plasmaenergie. Dieser grundlegende Wandel ermöglicht die Abscheidung von haltbaren, gleichmäßigen und komplexen Filmen bei niedrigen Temperaturen und überwindet die Einschränkungen herkömmlicher Hochtemperaturverfahren.

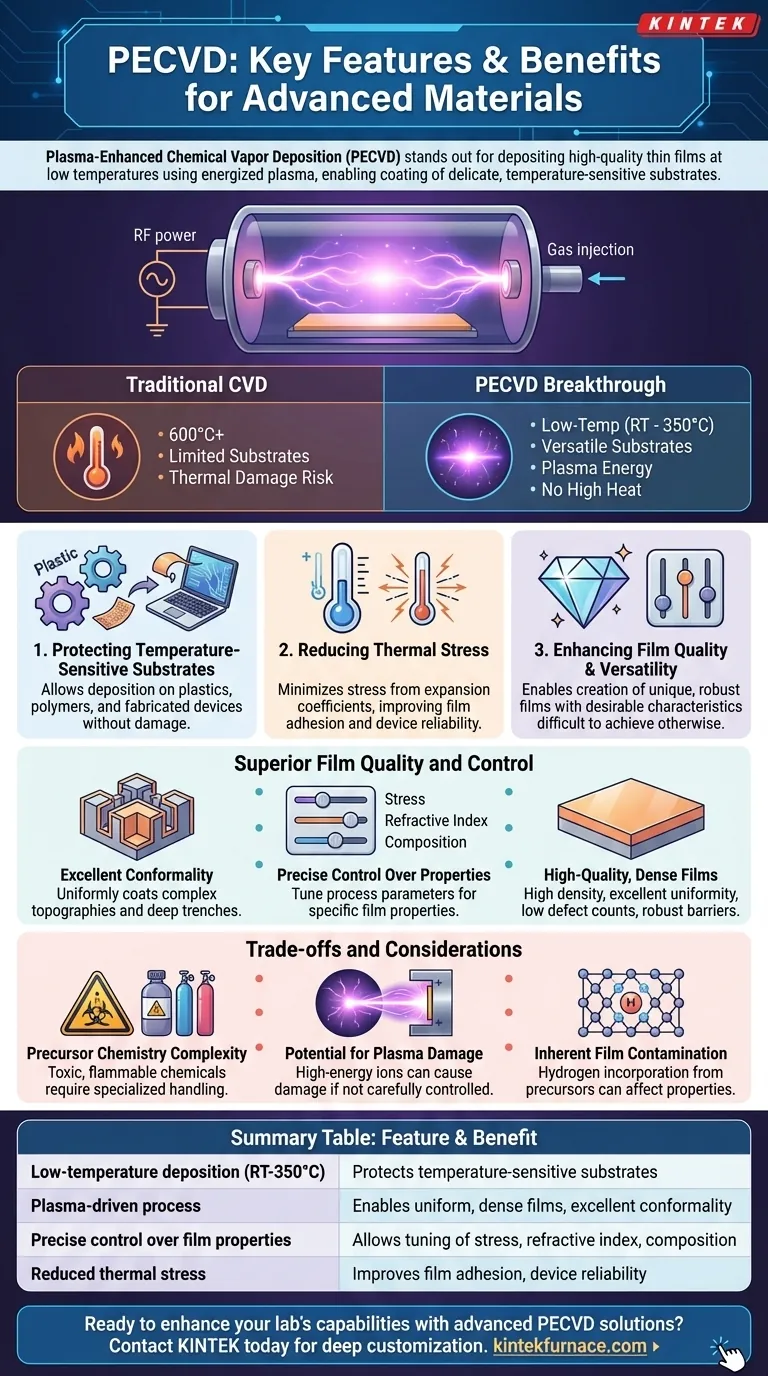

Das Kernprinzip: Plasma statt Hitze

Um die Vorteile der PECVD zu verstehen, muss man zuerst erfassen, wie sie sich grundlegend von der herkömmlichen Chemischen Gasphasenabscheidung (CVD) unterscheidet.

Wie die herkömmliche CVD funktioniert

Die traditionelle CVD ist auf extrem hohe Temperaturen, oft über 600°C, angewiesen, um die thermische Energie bereitzustellen, die zur Zersetzung der Vorläufergase erforderlich ist. Diese zersetzten Moleküle reagieren und scheiden sich als fester Dünnfilm auf dem erhitzten Substrat ab.

Diese Anforderung an hohe Hitze schränkt die Arten von Materialien, die als Substrate verwendet werden können, stark ein.

Der PECVD-Durchbruch: Anregung von Gas durch Plasma

PECVD umgeht die Notwendigkeit extremer Hitze. Stattdessen wird Energie in das System mithilfe eines Hochfrequenzfeldes (HF) eingebracht, um die Vorläufergase in ein Plasma, einen ionisierten Gaszustand, zu zünden.

Dieses Plasma liefert die notwendige Energie für die chemischen Reaktionen, die an oder nahe der Substratoberfläche stattfinden, was eine Abscheidung bei viel niedrigeren Temperaturen, typischerweise zwischen Raumtemperatur und 350°C, ermöglicht.

Wesentliche Vorteile der Niedertemperaturabscheidung

Die Fähigkeit, bei niedrigen Temperaturen zu arbeiten, ist nicht nur eine inkrementelle Verbesserung; es ist ein transformatives Merkmal, das mehrere entscheidende Vorteile eröffnet.

Schutz temperaturempfindlicher Substrate

Dies ist der am meisten gefeierte Vorteil der PECVD. Sie ermöglicht die Abscheidung robuster Filme auf Materialien wie Kunststoffen, Polymeren und fertiggestellten Halbleiterbauelementen, die durch die hohe Hitze der herkömmlichen CVD beschädigt oder zerstört würden.

Reduzierung von thermischen Spannungen

Wenn Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten zusammen erhitzt und abgekühlt werden, entstehen Spannungen an ihrer Grenzfläche. Diese Spannungen können zu Filmdiffraktion, Delaminierung und Geräteausfällen führen.

Durch die Minimierung der Prozesstemperatur reduziert die PECVD diese thermischen Spannungen dramatisch, was die Filmhaftung und die Gesamtzuverlässigkeit der fertigen Komponente verbessert.

Verbesserung der Filmqualität und Vielseitigkeit

Der plasmagetriebene Prozess ermöglicht die Herstellung von Filmen mit einzigartigen und wünschenswerten Eigenschaften, die mit anderen Methoden schwer zu erzielen sind.

Überlegene Filmqualität und Kontrolle

Über die Temperatur hinaus bietet die Plasmaumgebung Ingenieuren und Wissenschaftlern ein unvergleichliches Maß an Kontrolle über die Eigenschaften des Endfilms.

Ausgezeichnete Konformität und Stufenabdeckung

Da der Abscheidungsprozess von reaktiven Gasspezies angetrieben wird, ist PECVD keine „Sichtlinien“-Technik. Sie kann komplexe, dreidimensionale Topografien und tiefe Gräben gleichmäßig mit ausgezeichneter Konformität beschichten, ein wesentlicher Vorteil gegenüber vielen Verfahren der Physikalischen Gasphasenabscheidung (PVD).

Präzise Steuerung der Filmeigenschaften

Durch die Abstimmung von Prozessparametern wie HF-Leistung, Frequenz, Gasgemisch und Druck können Bediener die endgültigen Eigenschaften des Films präzise steuern. Dazu gehören seine Spannung (oft durch Mischen hoher und niedriger HF-Frequenzen gesteuert), sein Brechungsindex, seine Härte und seine chemische Zusammensetzung (Stöchiometrie).

Hochwertige, dichte Filme

PECVD-Filme sind bekannt für ihre hohe Dichte, ausgezeichnete Gleichmäßigkeit über große Flächen und geringe Fehlerzahlen, wie z. B. weniger Pinholes. Dies führt zu robusten Barriereschichten mit hervorragender chemischer Beständigkeit und Haltbarkeit.

Überlegungen und Abwägungen verstehen

Keine Technologie ist ohne ihre Herausforderungen. Eine objektive Bewertung der PECVD erfordert die Anerkennung ihrer Komplexitäten.

Komplexität der Vorläuferchemie

Die Wahl der Vorläufergase ist entscheidend für die Filmeigenschaften und die Sicherheit des Prozesses. Diese Chemikalien können toxisch, entzündlich oder korrosiv sein und erfordern spezielle Handhabungs- und Sicherheitsinfrastruktur.

Potenzial für Plasmaschäden

Obwohl das Plasma die Abscheidung bei niedriger Temperatur ermöglicht, können die energiereichen Ionen darin manchmal physikalische oder elektrische Schäden an hochsensiblen Substraten verursachen, wenn der Prozess nicht sorgfältig gesteuert wird.

Inhärente Filmkontamination

Viele in der PECVD verwendete Vorläufergase (z. B. Silan, SiH₄) enthalten Wasserstoff. Es ist üblich, dass Wasserstoff in den abgeschiedenen Film eingebaut wird, was seine elektrischen oder optischen Eigenschaften beeinflussen kann. Dies muss bei der Gerätedesignt berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

PECVD ist ein leistungsstarkes Werkzeug, aber seine Eignung hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf Kunststoffen oder organischer Elektronik liegt: PECVD ist die überlegene Wahl, da sein Niedertemperaturprozess Schäden am Substrat verhindert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Topografien liegt: Die ausgezeichnete Konformität von PECVD bietet einen deutlichen Vorteil gegenüber Sichtlinien-PVD-Techniken.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung spezifischer optischer oder mechanischer Filmeigenschaften liegt: Die Feinabstimmung der Prozessparameter in der PECVD bietet eine unschätzbare technische Fähigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Einfachheit und niedrigsten Kosten für einen einfachen Metallfilm liegt: Eine einfachere PVD-Methode wie Sputtern oder thermische Verdampfung könnte ein praktikablerer Ausgangspunkt sein.

Letztendlich befähigt Sie das Verständnis, dass die Stärke der PECVD in ihrem plasmagetriebenen Niedertemperaturprozess liegt, diese einzigartigen Fähigkeiten für die fortschrittliche Materialtechnik zu nutzen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Abscheidung bei niedrigen Temperaturen (Raumtemperatur bis 350°C) | Schützt temperaturempfindliche Substrate wie Kunststoffe und Polymere |

| Plasma-gesteuerter Prozess | Ermöglicht gleichmäßige, dichte Filme mit ausgezeichneter Konformität |

| Präzise Kontrolle der Filmeigenschaften | Ermöglicht die Abstimmung von Spannung, Brechungsindex und Zusammensetzung |

| Reduzierte thermische Spannung | Verbessert die Filmhaftung und die Gerätezuverlässigkeit |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren hochmoderne Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Dünnschichtabscheidung präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung