CVD & PECVD Furnace

Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Artikelnummer : KT-CTF16

Preis variiert je nach Spezifikationen und Anpassungen

- Max. Temperatur

- 1600℃

- Genauigkeit der Temperaturregelung

- ±1℃

- Vakuumdruck (Option Hochvakuum)

- 6x10-5Pa

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Zuverlässiger PartnerEinfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

Der fortschrittliche CVD-Rohrofen von KINTEK: Präzision, Vielseitigkeit und kundenspezifische Anpassung

KINTEK nutzt seine herausragende Forschungs- und Entwicklungsarbeit und die eigene Fertigung, um verschiedene Labore und Industriekunden mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unser umfangreiches Produktsortiment, das Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie spezialisierte CVD/PECVD/MPCVD-Anlagen umfasst, wird durch unsere ausgeprägte Fähigkeit zur kundenspezifischen Anpassung gestützt. Wir sind bestrebt, Ihre einzigartigen Versuchs- und Produktionsanforderungen genau zu erfüllen.

Produktübersicht: Leistungsstarker CVD-Rohrofen

Der KINTEK-Rohrofen für die chemische Gasphasenabscheidung (CVD) wurde sorgfältig für Prozesse entwickelt, die eine präzise Steuerung von Temperatur, Atmosphäre und Gasfluss erfordern. Er ist ideal für die Abscheidung hochwertiger Dünnschichten aus verschiedenen Materialien, einschließlich isolierender, metallischer und metalllegierter Werkstoffe, die für Forschung und industrielle Anwendungen entscheidend sind. Unsere CVD-Öfen verfügen in der Regel über mehrere Heizzonen für eine hervorragende Temperaturgleichmäßigkeit, robuste Vakuumsysteme und ausgeklügelte Massendurchfluss-Gasregelstationen für eine präzise Zufuhr von Ausgangsstoffen. Je nach Konfiguration können diese Systeme Temperaturen von bis zu 1600°C (wie bei unserem Modell KT-CTF16-60) und Vakuumniveaus von bis zu 6x10 -5 Pa bei Hochvakuum-Optionen.

Hauptvorteile und Merkmale

Unsere CVD-Röhrenöfen sind so konzipiert, dass sie außergewöhnliche Leistung und Zuverlässigkeit für Ihre kritischen Prozesse bieten:

- Präzise Temperaturregelung und Gleichmäßigkeit: Mehrzonenbeheizung (z.B. 3x300mm im KT-CTF16-60) und fortschrittliche PID-Regler (±1°C Genauigkeit) gewährleisten stabile und gleichmäßige Temperaturprofile, die für eine gleichbleibende Folienqualität unerlässlich sind.

- Vielseitiger Hochtemperaturbetrieb: Der KT-CTF16-60 ist in der Lage, hohe Temperaturen zu erreichen (z.B. bis zu 1600°C konstante Arbeitstemperatur 1550°C beim Modell KT-CTF16-60) und eignet sich für eine Vielzahl von CVD-Prozessen und Materialsynthesen.

- Fortschrittliches Gasmanagement: Mehrkanal-Massendurchflussregler (MFC) ermöglichen eine präzise Mischung und Zufuhr von Reaktionsgasen mit hoher Linearität (±0,5 % v.E.) und Wiederholbarkeit (±0,2 % v.E.).

- Flexible Vakuum- und Atmosphärenfähigkeiten: Die Systeme können für verschiedene Vakuumniveaus konfiguriert werden, von Standard-Drehschieberpumpen (z.B. 10Pa) bis zu Hochvakuum-Molekularpumpständen (z.B. 6x10 -5 Pa), oder unter kontrollierten inerten/reaktiven Atmosphären arbeiten.

- Langlebige Konstruktion: Verwendet hochreine Ofenrohre (z. B. Al 2 O 3 ) und hochwertige Kammermaterialien (z. B. polykristalline Aluminiumoxidfasern) für Langlebigkeit und Prozessintegrität.

- Benutzerfreundliches Interface: Optionen für digitale PID-Regler oder PID-Regler mit Touchscreen bieten intuitive Bedienung, Datenprotokollierung und einfache Einrichtung.

- Anpassbares Design: Maßgeschneidert auf Ihre spezifischen Anforderungen, vom Rohrdurchmesser und der Heizzonenlänge bis hin zu Gaskanälen und Vakuumkomponenten.

- Kompakt & Effizient: Die Geräte sind platzsparend, ohne Kompromisse bei der Leistung einzugehen, und eignen sich daher für verschiedene Labor- und Industrieumgebungen.

Technische Daten (Beispiel: Modell KT-CTF16-60)

Die folgenden Spezifikationen beziehen sich auf unser Modell KT-CTF16-60. Bitte beachten Sie, dass die Spezifikationen an Ihre Anforderungen angepasst werden können.

| Modell des Ofens | KT-CTF16-60 |

|---|---|

| Max. Temperatur | 1600℃ |

| Konstante Arbeitstemperatur | 1550℃ |

| Material des Ofenrohrs | Hochreines Al2O3-Rohr |

| Durchmesser des Ofenrohrs | 60 mm |

| Heizzone | 3x300mm |

| Material der Kammer | Polykristalline Tonerde-Faser |

| Heizelement | Siliziumkarbid |

| Heizrate | 0-10℃/min |

| Thermisches Paar | Typ S |

| Temperaturregler | Digitaler PID-Regler/PID-Regler mit Touchscreen |

| Genauigkeit der Temperaturregelung | ±1℃ |

| Präzise Gasregelungseinheit | |

| Durchflussmesser | MFC-Massendurchflussmesser |

| Gas-Kanäle | 3 Kanäle (anpassbar) |

| Durchflussmenge (Beispiel) |

MFC1: 0-5SCCM O2

MFC2: 0-20SCM CH4 MFC3: 0- 100SCCM H2 MFC4: 0-500 SCCM N2 (anpassbar) |

| Linearität | ±0,5% V.E. |

| Reproduzierbarkeit | ±0,2% V.E. |

| Rohrleitung und Ventil | Rostfreier Stahl |

| Maximaler Betriebsdruck | 0,45MPa |

| Steuerung des Durchflussmessers | Digitaler Drehregler/Touchscreen-Controller |

| Standard-Vakuumeinheit (optional) | |

| Vakuumpumpe | Drehschieber-Vakuumpumpe |

| Durchflussmenge der Pumpe | 4L/S |

| Vakuum-Sauganschluss | KF25 |

| Vakuummeter | Pirani/Resistance Silikon-Vakuummeter |

| Nennvakuumdruck | 10Pa |

| Hochvakuumeinheit (optional) | |

| Vakuumpumpe | Drehschieberpumpe+Molekularpumpe |

| Durchflussmenge der Pumpe | 4L/S+110L/S |

| Vakuum-Sauganschluss | KF25 |

| Vakuummeter | Zusammengesetztes Vakuummeter |

| Nennvakuumdruck | 6x10-5Pa |

| Die oben genannten Spezifikationen und Konfigurationen können angepasst werden | |

Anpassbare CVD-Systemkonfigurationen

Wir bei KINTEK sind darauf spezialisiert, unsere CVD-Ofensysteme genau auf Ihre Forschungs- oder Produktionsanforderungen abzustimmen. Sehen Sie sich einige Beispiele für unsere vielseitigen und anpassbaren Anlagen an:

Prinzip der Arbeitsweise

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein vielseitiges Verfahren zur Abscheidung dünner Schichten, bei dem ein festes Material auf einem erhitzten Substrat aus gasförmigen Reaktanten gebildet wird. In einem KINTEK-CVD-Rohrofen wird das Substrat in ein hochreines Rohr (in der Regel Quarz oder Aluminiumoxid) eingebracht und auf eine genau kontrollierte Temperatur erhitzt. Ein sorgfältig dosiertes Gemisch aus Vorläufergasen wird über ein Massendurchflussregelungssystem in das Rohr eingeleitet. Diese Gase reagieren oder zersetzen sich an oder in der Nähe der heißen Substratoberfläche, was zur Abscheidung der gewünschten Dünnschicht führt. Zu den wichtigsten Betriebsaspekten gehören:

- Hochtemperatur-Umgebung: Der Ofen schafft eine stabile Hochtemperaturzone, die für die chemischen Reaktionen erforderlich ist.

- Kontrollierter Gasfluss: Massendurchflussregler (MFCs) gewährleisten eine genaue und wiederholbare Zufuhr von Vorläufer- und Trägergasen.

- Vakuum oder kontrollierte Atmosphäre: Ein Vakuumsystem entfernt unerwünschte Verunreinigungen und Nebenprodukte, oder es kann eine kontrollierte Atmosphäre (inert oder reaktiv) aufrechterhalten werden, um die Abscheidungschemie zu beeinflussen. Einige Systeme können Hochfrequenz-Glimmentladungen (RF) oder andere Plasmaverbesserungstechniken für niedrigere Temperaturen oder höhere Abscheidungsraten einsetzen.

- Gleichmäßiges Schichtwachstum: Eine sorgfältige Auslegung der Heizzonen und der Gasflussdynamik fördert eine gleichmäßige Schichtdicke und -zusammensetzung auf dem Substrat.

Dieses Verfahren findet breite Anwendung bei der Herstellung von Halbleitern, Solarzellen, Schutzschichten, Nanomaterialien und anderen fortschrittlichen elektronischen und optischen Geräten.

Breite Palette von Anwendungen

Die Mehrzonen-CVD-Röhrenöfen von KINTEK sind unverzichtbare Werkzeuge in verschiedenen Forschungs- und Industriebereichen:

- Synthese von Nanomaterialien: Ideal für das Wachstum von Nanodrähten, Nanoröhren (z. B. Kohlenstoff-Nanoröhren) und die Herstellung von Nanofilmen für die Entwicklung moderner Materialien.

- Moderne Beschichtungstechnologien: Weit verbreitet für die Abscheidung von Metallschichten, Keramikschichten (Oxide, Nitride, Karbide) und Verbundschichten zur Verbesserung von Oberflächeneigenschaften wie Härte, Korrosionsbeständigkeit oder Leitfähigkeit.

- Halbleiter & Elektronik: Unverzichtbar für die Abscheidung von isolierenden, halbleitenden und leitenden Schichten bei der Herstellung von integrierten Schaltkreisen, Sensoren und anderen elektronischen Komponenten.

- Verarbeitung von Batteriematerial: Geeignet für das Trocknen, Sintern und die Oberflächenmodifizierung von Batteriematerialien für Hochleistungs-Energiespeichergeräte.

- Hochtemperatursintern und -glühen: Wird für Hochtemperatur-Atmosphärensintern, Atmosphärenreduktion und Glühprozesse zur Materialverdichtung und Eigenschaftsverfeinerung eingesetzt.

- Vakuum- und Atmosphärenbeschichtung: Hochvakuumfähigkeiten machen es perfekt für Anwendungen, bei denen die Reinheit und Qualität der Beschichtung im Vordergrund steht.

- Forschung und Entwicklung: Wird in Universitäten und wissenschaftlichen Forschungsinstituten für grundlegende materialwissenschaftliche Studien eingesetzt, einschließlich CVD/CVI (Chemical Vapor Infiltration)-Experimente.

- Plasmaunterstützte Prozesse: Kann für plasmagestützte CVD (PECVD), Plasmareinigung und Ätzen angepasst werden, was seine funktionelle Vielseitigkeit erweitert.

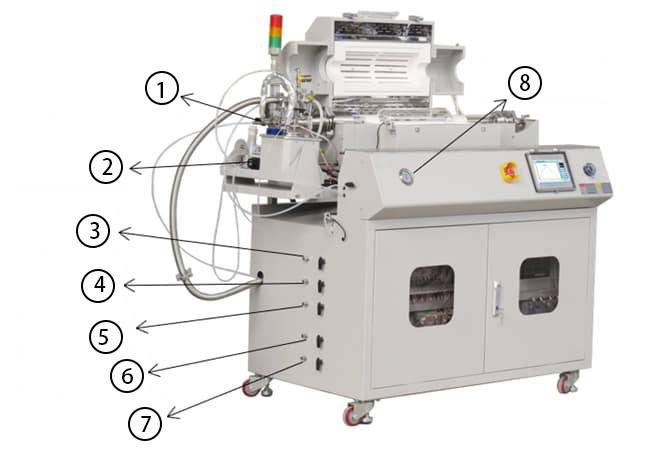

Standardpaket (Beispiel für KT-CTF16-60)

| Nr. | Beschreibung | Menge |

|---|---|---|

| 1 | Ofengehäuse mit Temperaturregelung | 1 |

| 2 | Hochreines Aluminiumoxid- oder Quarzrohr (je nach Bestellung) | 1 |

| 3 | Vakuumdichtungsflansche mit Anschlüssen | 2 Sätze |

| 4 | Rohr-Thermoblöcke/Stopfen | 2 |

| 5 | Röhren-Thermoblockhaken | 1 |

| 6 | Hitzebeständige Handschuhe | 1 Paar |

| 7 | Präzises Gassteuergerät (MFCs gemäß Bestellung) | 1 Satz |

| 8 | Vakuumeinheit (Pumpe und Messgerät gemäß Bestellung) | 1 Satz |

| 9 | Betriebshandbuch | 1 |

Optionale Setups & Anpassungen

Erweitern Sie Ihr CVD-System mit einer Reihe von optionalen Funktionen, um spezifische experimentelle Anforderungen zu erfüllen:

- Gasdetektions- und Überwachungssysteme im Rohr (z. B. für H2, O2 usw.).

- Unabhängige Module zur Überwachung der Ofentemperatur und zur Datenaufzeichnung.

- RS 485-Kommunikationsanschluss für PC-Fernsteuerung und Datenexport.

- Verschiedene Optionen für die Durchflussregelung der Gaszufuhr, einschließlich verschiedener Bereiche für Massendurchflussmesser und Schwebekörper-Durchflussmesser.

- Moderne Touchscreen-Temperaturregler mit vielseitigen, bedienerfreundlichen Funktionen (z. B. programmierbare Rampen, Datenaufzeichnung).

- Verbesserte Hochvakuum-Pumpstände, die Optionen wie Flügelzellen-Vakuumpumpen, Molekularpumpen oder Diffusionspumpen umfassen.

- Systeme zur Zuführung von flüssigen und festen Ausgangsstoffen (z. B. Bubbler, Verdampfer).

- Systeme zur Abgasreduzierung.

Partnerschaft mit KINTEK für Ihre CVD-Lösungen

Sind Sie bereit, Ihre Forschungs- oder Industrieprozesse mit einem modernen CVD-Rohrofen zu verbessern? Das KINTEK-Team ist bestrebt, Ihnen ein System zu liefern, das perfekt auf Ihre Anwendungsanforderungen abgestimmt ist, unterstützt durch unser Fachwissen im Bereich der Hochtemperaturtechnologie und der kundenspezifischen Anpassung.

Kontaktieren Sie uns noch heute um Ihre spezifischen Anforderungen zu besprechen, Anpassungsmöglichkeiten zu erkunden oder ein detailliertes Angebot anzufordern. Lassen Sie uns Ihnen helfen, unvergleichliche Ergebnisse bei der Materialabscheidung zu erzielen.

FAQ

Was Ist Ein Rohrofen Und Wie Funktioniert Er?

Was Sind Die Hauptanwendungen Von Mehrzonen-Rohröfen?

Was Ist Das Prinzip Einer CVD-Anlage?

Was Ist Ein Vertikalrohrofen?

Was Ist Ein Vakuum-Induktionsofen?

Was Sind Die Hauptanwendungen Eines Vakuumofens?

Wofür Wird Eine PECVD-Anlage Verwendet?

Wofür Wird Ein Atmosphärenofen Verwendet?

Was Sind Die Hauptanwendungen Von Rohröfen?

Was Sind Die Wichtigsten Merkmale Von Mehrzonen-Rohröfen?

Welche Vorteile Bietet Die Verwendung Einer CVD-Anlage?

Was Sind Die Anwendungen Eines Vertikalrohrofens?

Was Sind Die Wichtigsten Anwendungen Von Vakuum-Induktionsöfen?

Was Sind Die Wichtigsten Merkmale Eines Vakuumofens?

Was Sind Die Wichtigsten Typen Von PECVD-Anlagen?

Was Sind Die Wichtigsten Merkmale Eines Atmosphärenofens?

Welche Vorteile Bietet Der Einsatz Eines Rohrofens?

Wie Funktioniert Ein Mehrzonen-Rohrofen?

Was Sind Die Anwendungen Einer CVD-Maschine?

Was Sind Die Vorteile Eines Vertikalrohrofens?

Wie Funktioniert Ein Vakuum-Induktionsofen?

Wie Funktioniert Ein Vakuumofen?

Wie Funktioniert Eine PECVD-Anlage?

Wie Funktioniert Ein Atmosphärenofen?

Welche Arten Von Rohröfen Gibt Es?

Welche Vorteile Bietet Der Einsatz Eines Mehrzonen-Rohrofens?

Was Sind Die Wichtigsten Merkmale Einer CVD-Anlage?

Wie Funktioniert Ein Vertikalrohrofen?

Welche Vorteile Hat Der Einsatz Eines Vakuum-Induktionsofens?

Welche Vorteile Bietet Der Einsatz Eines Vakuumofens?

Was Sind Die Wichtigsten Merkmale Einer PECVD-Anlage?

Was Sind Die Vorteile Eines Atmosphärenofens?

Welche Temperaturbereiche Können Rohröfen Erreichen?

Welche Arten Von Mehrzonen-Rohröfen Gibt Es?

Welche Arten Von CVD-Anlagen Gibt Es?

Welche Arten Von Vertikalrohröfen Gibt Es?

Welche Arten Von Vakuum-Induktionsöfen Gibt Es?

Welche Arten Von Materialien Können In Einem Vakuumofen Verarbeitet Werden?

Welche Vorteile Bietet Die Verwendung Einer PECVD-Anlage?

Welche Arten Von Gasen Können In Einem Atmosphärenofen Verwendet Werden?

Können Rohröfen Unter Verschiedenen Atmosphären Betrieben Werden?

Warum Sollte Man Einen Vertikalen Rohrofen Einem Horizontalen Ofen Vorziehen?

Warum Ist Die Temperaturregelung In Vakuum-Induktionsöfen So Wichtig?

Was Ist Der Unterschied Zwischen Heißwand- Und Kaltwand-Vakuumöfen?

Welche Materialien Können Mit Einer PECVD-Anlage Abgeschieden Werden?

Welche Sicherheitsvorkehrungen Sind In Modernen Atmosphärenöfen Vorhanden?

Was Macht KINTEK-Röhrenöfen So Besonders?

Welche Temperaturbereiche Können Mit Vertikalrohröfen Erreicht Werden?

Welche Materialien Können In Einem Vakuum-Induktionsofen Bearbeitet Werden?

Können Vakuumöfen Für Bestimmte Anwendungen Angepasst Werden?

Warum Ist PECVD Anderen Abscheidungsmethoden Vorzuziehen?

Sind Vertikalrohröfen Anpassbar?

Welche Vorteile Bietet Die Vakuumumgebung Für Die Materialverarbeitung?

4.9

out of

5

Incredible precision and durability! This CVD furnace exceeded all expectations. Worth every penny!

4.8

out of

5

Fast delivery and top-notch quality. The machine works flawlessly—highly recommend!

4.7

out of

5

A game-changer for our lab! The versatility and performance are unmatched.

4.9

out of

5

Exceptional craftsmanship and advanced technology. Perfect for high-precision tasks.

4.8

out of

5

Superb value for money. The machine is robust and delivers consistent results.

4.7

out of

5

Impressive speed and efficiency. This CVD furnace is a must-have for any serious researcher.

4.9

out of

5

Outstanding performance! The custom features make it stand out from the competition.

4.8

out of

5

Reliable and high-quality. The machine arrived sooner than expected—very pleased!

4.7

out of

5

Perfect for our research needs. The CVD furnace is both powerful and user-friendly.

4.9

out of

5

Top-tier technology at an affordable price. Couldn’t be happier with this purchase!

4.8

out of

5

The machine is a beast! Handles everything we throw at it with ease.

4.7

out of

5

Fantastic investment. The CVD furnace has significantly boosted our productivity.

4.9

out of

5

Absolutely love it! The build quality and performance are second to none.

4.8

out of

5

Quick setup and flawless operation. This machine is a dream come true for our team.

4.7

out of

5

Highly efficient and reliable. The CVD furnace has transformed our workflow.

4.9

out of

5

Exceptional value and performance. This machine is a true workhorse.

4.8

out of

5

The best CVD furnace we’ve used. Delivers consistent, high-quality results every time.

4.7

out of

5

Impressive build and advanced features. A fantastic addition to our lab.

4.9

out of

5

Worth every cent! The machine is durable, efficient, and incredibly versatile.

4.8

out of

5

Fast shipping and excellent customer service. The CVD furnace is a masterpiece!

Produkte

Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

CVD-Rohrofen mit geteilter Kammer und Vakuumstation - Hochpräziser 1200°C-Laborofen für die Forschung an modernen Materialien. Anpassbare Lösungen verfügbar.

CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Die Multi-Zone-CVD-Röhrenöfen von KINTEK bieten eine präzise Temperatursteuerung für die fortschrittliche Dünnschichtabscheidung. Ideal für Forschung und Produktion, anpassbar an Ihre Laboranforderungen.

Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Präzisions-Drehrohrofen mit mehreren Heizzonen für die Verarbeitung von Hochtemperaturmaterialien, mit einstellbarer Neigung, 360°-Drehung und anpassbaren Heizzonen. Ideal für Labore.

Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

KINTEK Labor-Drehrohrofen: Präzisionserwärmung für Kalzinierung, Trocknung, Sinterung. Anpassbare Lösungen mit Vakuum und kontrollierter Atmosphäre. Verbessern Sie jetzt Ihre Forschung!

Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Der RTP-Schnellheiz-Rohrofen von KINTEK bietet eine präzise Temperaturregelung, schnelles Aufheizen mit bis zu 100 °C/s und vielseitige Atmosphärenoptionen für fortschrittliche Laboranwendungen.

Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

KINTEK Hochdruck-Rohrofen: Präzisionserwärmung auf bis zu 1100°C mit 15Mpa Druckregelung. Ideal für Sinterung, Kristallwachstum und Laborforschung. Anpassbare Lösungen verfügbar.

Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Entdecken Sie den fortschrittlichen KINTEK-Vakuumrohr-Heißpressofen für präzises Hochtemperatursintern, Heißpressen und Verbinden von Materialien. Maßgeschneiderte Lösungen für Labore.

1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

KINTEKs Rohrofen mit Aluminiumoxid-Rohr: Präzisionserwärmung auf bis zu 1700°C für Materialsynthese, CVD und Sinterung. Kompakt, anpassbar und vakuumtauglich. Jetzt erforschen!

Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

KINTEK Slide PECVD-Rohrofen: Präzisions-Dünnschichtabscheidung mit RF-Plasma, schnellen Temperaturzyklen und anpassbarer Gassteuerung. Ideal für Halbleiter und Solarzellen.

Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Die PECVD-Beschichtungsanlage von KINTEK liefert präzise Dünnschichten bei niedrigen Temperaturen für LEDs, Solarzellen und MEMS. Anpassbare, leistungsstarke Lösungen.

1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Entdecken Sie den 1200℃ Split Tube Furnace von KINTEK mit Quarzrohr für präzise Hochtemperatur-Laboranwendungen. Anpassbar, langlebig und effizient. Holen Sie sich jetzt Ihren!

Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Fortschrittlicher PECVD-Rohrofen für die präzise Dünnschichtabscheidung. Gleichmäßige Heizung, RF-Plasmaquelle, anpassbare Gassteuerung. Ideal für die Halbleiterforschung.

Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Präzisions-Drehrohrofen für die kontinuierliche Vakuumverarbeitung. Ideal zum Kalzinieren, Sintern und für die Wärmebehandlung. Anpassbar bis zu 1600℃.

RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

KINTEK RF PECVD-System: Präzisions-Dünnschichtabscheidung für Halbleiter, Optik und MEMS. Automatisiertes Niedertemperaturverfahren mit hervorragender Schichtqualität. Kundenspezifische Lösungen verfügbar.

Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

KINTEK MPCVD-Anlagen: Wachsen Sie hochwertige Diamantschichten mit Präzision. Zuverlässig, energieeffizient und einsteigerfreundlich. Expertenunterstützung verfügbar.

Entdecken Sie die fortschrittlichen Spark Plasma Sintering (SPS) Öfen von KINTEK für eine schnelle und präzise Materialverarbeitung. Anpassbare Lösungen für Forschung und Produktion.

915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

KINTEK MPCVD-Diamantmaschine: Hochwertige Diamantsynthese mit fortschrittlicher MPCVD-Technologie. Schnelleres Wachstum, höhere Reinheit, anpassbare Optionen. Steigern Sie jetzt Ihre Produktion!

Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

KF-Ultrahochvakuum-Beobachtungsfenster mit Hochborosilikatglas für klare Sicht in anspruchsvollen 10^-9 Torr-Umgebungen. Langlebiger 304-Edelstahl-Flansch.

HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Die HFCVD-Anlage von KINTEK liefert hochwertige Nano-Diamant-Beschichtungen für Drahtziehwerkzeuge und verbessert die Haltbarkeit durch überlegene Härte und Verschleißfestigkeit. Entdecken Sie jetzt Präzisionslösungen!