Tube Furnace

1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Artikelnummer : KT-TF17

Preis variiert je nach Spezifikationen und Anpassungen

- Max. Temperatur

- 1700℃

- Material des Ofenrohrs

- Hochwertiges Al2O3-Tonerde

- Länge der Heizzone

- 300 / 450 / 600 / 800 mm

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

KINTEK: Ihr Partner für fortschrittliche Hochtemperaturlösungen

Dank außergewöhnlicher Forschung und Entwicklung und eigener Fertigung bietet KINTEK den verschiedensten Labors fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, die Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-/MPCVD-Anlagen umfasst, wird durch unsere Fähigkeit zur kundenspezifischen Anpassung ergänzt, um auch spezielle experimentelle Anforderungen präzise zu erfüllen.

Sie benötigen eine spezielle Ofenkonfiguration? Wenden Sie sich an unsere Experten, um Ihre individuellen Anforderungen zu besprechen und zu erfahren, wie wir Ihre Forschungs- und Produktionsziele unterstützen können.

Rohrofen mit Tonerde-Rohr: Präzision und Zuverlässigkeit für Hochtemperatur-Prozesse

Der KINTEK-Rohrofen mit Aluminiumoxidrohr wurde speziell für Hochtemperaturanwendungen im Labor und in der Industrie entwickelt, die bis zu 1700°C erreichen. Er ist ein Eckpfeiler für Prozesse wie die Materialsynthese, die chemische Gasphasenabscheidung (CVD), das Vakuumsintern und spezielle Wärmebehandlungen. Das Herzstück ist ein hochreines Aluminiumoxid-Keramikrohr, das eine außergewöhnliche Wärmeisolierung und eine robuste Beständigkeit gegenüber hohen Temperaturen sowie sauren und alkalischen Umgebungen bietet. Dies gewährleistet eine präzise Temperaturkontrolle, eine saubere und inerte Prozessatmosphäre, minimale Verunreinigung und eine lange Lebensdauer. Profitieren Sie von seinem kompakten Design und seiner zuverlässigen Leistung für Ihre kritischen Hochtemperaturexperimente und Ihre Produktion.

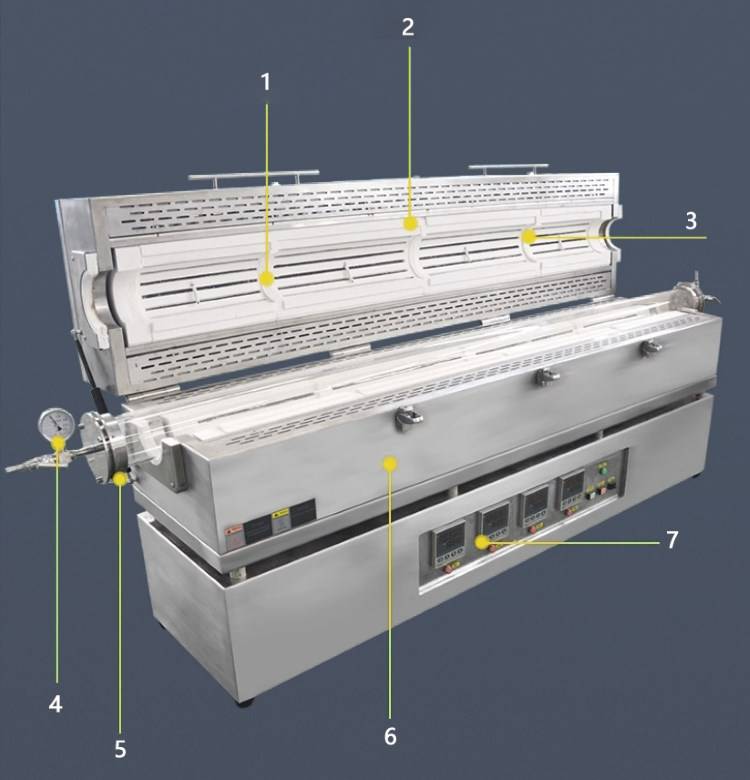

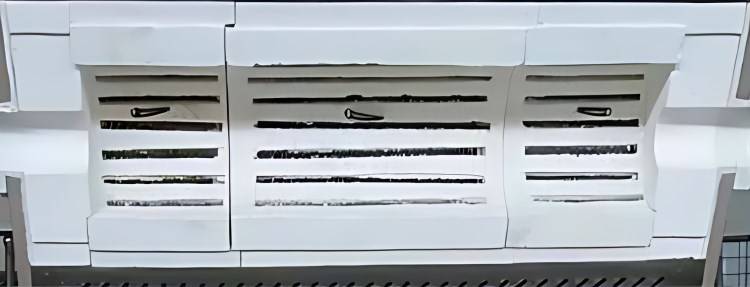

Detailansichten & Komponenten

Hauptmerkmale und Vorteile des KINTEK-Rohrofens

- Kompaktes & vielseitiges Design: Optimiert für eine kleine Stellfläche ohne Kompromisse bei der Funktionalität, wodurch er sich für verschiedene Laborumgebungen und eine breite Palette von Anwendungen eignet, einschließlich Hochtemperaturpyrolyse und Zusammensetzungsanalyse.

- Erhöhte Sicherheit und Effizienz: Der doppelte Ofenmantel mit Zwangskühlung gewährleistet eine niedrige Oberflächentemperatur für die Sicherheit des Bedieners und eine verbesserte Energieeffizienz.

- Präzises Temperaturmanagement: Ausgestattet mit einer programmierbaren PID-Temperaturregelung für außergewöhnliche Genauigkeit und stabile Heizung. Unterstützt Fernüberwachung und zentralisierte Steuerung für einen rationellen Betrieb. Das Modell KT-TF17 Pro verfügt über einen benutzerfreundlichen 7-Zoll-TFT-Touchscreen für intuitive Programmeinstellungen, historische Datenanalysen und die Speicherung mehrerer Programmrezepte.

- Langlebiges Rohr aus hochreinem Aluminiumoxid: Verwendet ein hochreines Aluminiumoxid-Rohr (Al2O3), das eine ausgezeichnete Beständigkeit gegen Säuren und Laugen bietet, hohen Arbeitstemperaturen (bis zu 1700 °C) standhält, eine minimale Probenkontamination gewährleistet und eine lange Lebensdauer für eine bessere Investitionsrentabilität bietet. Hinweis: Aluminiumoxidrohre sind thermischen Schocks ausgesetzt; Rohre mit kleinerem Durchmesser schneiden in dieser Hinsicht im Allgemeinen besser ab.

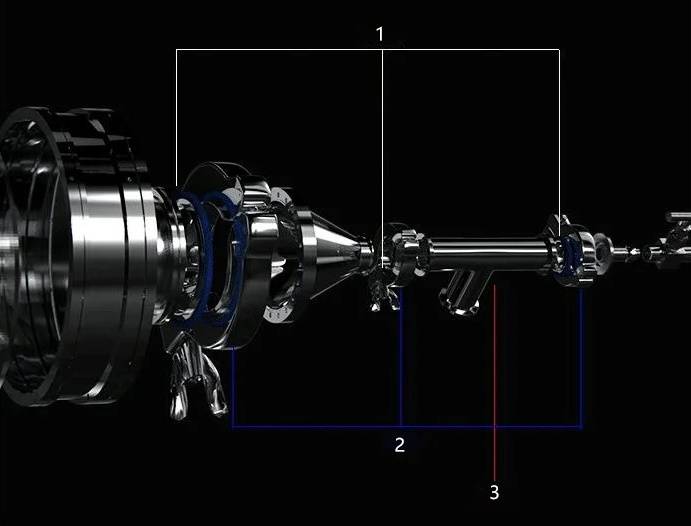

- Robuste Vakuum-Fähigkeit: Vakuumflansche aus rostfreiem Stahl mit verschiedenen Anschlüssen gewährleisten eine hervorragende Abdichtung bei Anwendungen mit hohem Vakuumdruck (bis zu 0,001 Pa) und Kompatibilität mit verschiedenen Vakuumpumpensystemen.

- Flexibler Betrieb: KINTEK fertigt Rohröfen für Betriebstemperaturen bis zu 2000°C (modellspezifisch). Wir bieten vertikale und horizontale Rohrmodelle, vertikale Rohre mit Bodenbeladung und Kombinationsgeräte für maximale Vielseitigkeit.

- Anpassbare Optionen: Wassergekühlte Endkappen und Gasmischsysteme sind erhältlich, um den Ofen an spezifische experimentelle Anforderungen anzupassen, was das Engagement von KINTEK für die Bereitstellung maßgeschneiderter Lösungen widerspiegelt.

Fortschrittliche Sicherheitsvorkehrungen

- Der Kindle Tech Rohrofen verfügt über einen Überstromschutz und eine Übertemperatur-Alarmfunktion; der Ofen schaltet den Strom automatisch ab, sobald ein Überstrom erkannt wird.

- Der Ofen verfügt über eine eingebaute Thermoelement-Erkennungsfunktion; der Ofen stoppt die Heizung und ein Alarm wird ausgelöst, wenn das Thermoelement gebrochen ist oder ein Fehler erkannt wird.

- Der TF17 Pro (und ähnliche fortschrittliche Modelle) unterstützt eine Neustartfunktion bei Stromausfall; der Ofen setzt das Heizprogramm fort, wenn die Stromversorgung nach einem Stromausfall wiederhergestellt ist.

Vielseitige Anwendungen

Der Rohrofen mit Aluminiumoxidrohr ist ein vielseitiges und unverzichtbares Werkzeug in verschiedenen Hochtemperaturtest- und Analyseszenarien in unterschiedlichen Branchen. Seine Anwendungen konzentrieren sich insbesondere auf Umgebungen, die kontrollierte Heizzonen und Hochtemperaturbeständigkeit erfordern. Zu den wichtigsten Anwendungsbereichen gehören:

- Materialwissenschaftliche Forschung: Ideal für Experimente zur Synthese, Verarbeitung und Charakterisierung neuer Materialien bei hohen Temperaturen, einschließlich Keramiken, Verbundwerkstoffen, Legierungen und feuerfesten Materialien.

- Chemische Gasphasenabscheidung (CVD) und physikalische Gasphasenabscheidung (PVD): Bietet die kontrollierte Atmosphäre und Temperatur, die für die Abscheidung von Dünnschichten erforderlich sind.

- Sintern und Glühen: Für die Verdichtung von Pulvern, den Spannungsabbau und die Veränderung der Mikrostruktur verschiedener Materialien.

- Prüfung und Analyse von Kohle: Zur präzisen Erhitzung und Analyse von Kohleproben zur Bestimmung ihrer Eigenschaften (z. B. Aschegehalt, flüchtige Bestandteile) und ihrer Eignung für verschiedene industrielle Anwendungen.

- Metallurgische Pulverprüfung und -analyse: Unverzichtbar für die Erhitzung und Analyse von Metallpulvern, die bei der Entwicklung und Qualitätskontrolle von Metalllegierungen und Verbundwerkstoffen helfen.

- Prüfung in der Chemie- und Glasindustrie: Für die Erhitzung und Verarbeitung von Glas- und Chemieproben zur Eigenschaftsanalyse, die für die Entwicklung neuer Zusammensetzungen und Produkte entscheidend ist.

- Pharmazeutische und biotechnologische Industrie: Anwendbar für die Sterilisation, Reinigung und Verarbeitung von Materialien und Geräten in kontrollierten Hochtemperaturumgebungen.

Funktionsprinzip

Rohröfen verwenden ein Heizelement, wie eine Widerstandsheizspirale (z. B. Cr2Al2Mo2-Draht) oder Siliziumkarbid, um ein Prozessrohr zu erhitzen. Dieses Prozessrohr, das in der Regel aus einem hochreinen keramischen Material wie Aluminiumoxid (Al2O3) besteht, befindet sich in einer isolierten Ofenkammer, um den Wärmeverlust zu minimieren. Die Temperatur im Inneren des Prozessrohrs wird von einem Temperaturregler (häufig auf PID-Basis) präzise geregelt, der die Temperatur des Rohrs über ein Thermoelement überwacht und die dem Heizelement zugeführte Leistung entsprechend anpasst. Diese kontrollierte Heizumgebung macht Rohröfen unentbehrlich für eine Vielzahl von Anwendungen, einschließlich Wärmebehandlung, Glühen, Sintern und Materialsynthese unter kontrollierter Atmosphäre oder Vakuum.

Technische Daten

| Modell des Ofens | KT-TF17 | KT-TF17 Profi |

| Temperaturregler | Digitaler PID-Regler | PID-Regler mit Touchscreen |

| Multi-Programm-Voreinstellung | nein | ja |

| Neustart bei Stromausfall | nein | ja |

| Max. Temperatur | 1700℃ | |

| Konstante Arbeitstemperatur | 1650℃ | |

| Material des Ofenrohrs | Hochwertiges Al2O3-Tonerde | |

| Durchmesser des Ofenrohrs | 30 / 40 / 60 / 80 / 100 mm | |

| Länge der Heizzone | 300/450/600/800 mm | |

| Anzahl der Heizzonen | 1-10 Zonen | |

| Lösung für die Vakuumabdichtung | SS 304 Flansch mit O-Ring | |

| Nennvakuumdruck | 0,001Pa/10E-5 torr (korrigiert von 10E5) | |

| Nennüberdruck | 0,02Mpa/150 Torr | |

| Material der Kammer | Japanische Al2O3-Tonerde-Faser | |

| Heizelement | Cr2Al2Mo2-Drahtschlange | |

| Heizrate | 0-10℃/min | |

| Temperaturfühler | Typ B Thermoelement | |

| Genauigkeit der Temperaturregelung |

±1℃ |

|

| Gleichmäßigkeit der Temperatur |

±5℃ |

|

| Elektrische Versorgung | AC110-220V,50/60HZ | |

| Andere Al2O3-Tonerde-Rohrgrößen und Heizzonenlängen können angepasst werden | ||

Standard-Paket enthält

| Nr. | Beschreibung | Menge |

| 1 | Ofen | 1 |

| 2 | Tonerde-Rohr | 1 |

| 3 | Vakuumflanschsatz (Paar) | 1 (Satz von 2) |

| 4 | Röhren-Thermoblock (Paar) | 1 (2er-Satz) |

| 5 | Haken für Röhrenthermoblock | 1 |

| 6 | Hitzebeständiger Handschuh (Paar) | 1 |

| 7 | Gebrauchsanweisung | 1 |

Verbessern Sie Ihre Einrichtung: Optionale Anpassungen

KINTEK ist darauf spezialisiert, Ofensysteme genau auf Ihre Forschungs- oder Produktionsanforderungen abzustimmen. Über unser Standardangebot hinaus können Sie diese optionalen Konfigurationen und Anpassungen in Betracht ziehen:

-

Gasatmosphärensteuerung:

- Gaserkennung und -überwachung im Rohr (z. B. H2, O2, Ar, N2).

- Präzise Gaszufuhr und Durchflussregelung mit Massendurchflussreglern (MFCs) oder Schwebekörper-Durchflussmessern.

- Mischsysteme für mehrere Gase.

-

Vakuum-Systeme:

- Umfassende Hochvakuum-Pumpstände, einschließlich Drehschieberpumpen, Molekularpumpen und Diffusionspumpen, um die gewünschten Vakuumwerte zu erreichen.

-

Temperaturregelung & Datenaufzeichnung:

- Moderne Touchscreen-Temperaturregler mit vielseitigen, bedienerfreundlichen Funktionen, verbesserter Datenprotokollierung und Rezepturverwaltung.

- Unabhängige Systeme zur Überwachung und Aufzeichnung der Ofentemperatur für die Validierung und Qualitätskontrolle.

- RS 485-Kommunikationsanschluss für PC-Fernsteuerung und Datenexport.

-

Physikalische Modifikationen:

- Kundenspezifische Rohrdurchmesser und -längen.

- Mehrere, unabhängig gesteuerte Heizzonen.

- Spezielle Ausrichtungen (vertikal, horizontal, kippend).

Sie sehen nicht, was Sie brauchen? Unsere F&E- und Fertigungskapazitäten ermöglichen eine umfassende Anpassung. Setzen Sie sich noch heute mit uns in Verbindung, um Ihre spezifischen Anforderungen zu besprechen, und lassen Sie uns die perfekte Hochtemperaturlösung für Sie entwickeln!

Vertraut von Branchenführern

FAQ

Was Ist Ein Rohrofen Und Wie Funktioniert Er?

Was Sind Die Hauptanwendungen Eines Drehrohrofens?

Was Sind Die Häufigsten Anwendungen Eines Geteilten Rohrofens?

Was Ist Ein Vertikalrohrofen?

Was Sind Die Hauptanwendungen Von Mehrzonen-Rohröfen?

Was Sind Die Hauptanwendungen Von Rohröfen?

Was Sind Die Wichtigsten Merkmale Eines Drehrohrofens?

Was Sind Die Wichtigsten Merkmale Eines Spaltrohrofens?

Was Sind Die Anwendungen Eines Vertikalrohrofens?

Was Sind Die Wichtigsten Merkmale Von Mehrzonen-Rohröfen?

Welche Vorteile Bietet Der Einsatz Eines Rohrofens?

Wie Funktioniert Ein Drehrohrofen?

Wie Funktioniert Ein Spaltrohrofen?

Was Sind Die Vorteile Eines Vertikalrohrofens?

Wie Funktioniert Ein Mehrzonen-Rohrofen?

Welche Arten Von Rohröfen Gibt Es?

Welche Vorteile Bietet Der Einsatz Eines Drehrohrofens?

Was Sind Die Vorteile Eines Geteilten Rohrofens?

Wie Funktioniert Ein Vertikalrohrofen?

Welche Vorteile Bietet Der Einsatz Eines Mehrzonen-Rohrofens?

Welche Temperaturbereiche Können Rohröfen Erreichen?

Welche Temperatur Kann Ein Drehrohrofen Erreichen?

Welche Temperatur Kann Ein Spaltrohrofen Erreichen?

Welche Arten Von Vertikalrohröfen Gibt Es?

Welche Arten Von Mehrzonen-Rohröfen Gibt Es?

Können Rohröfen Unter Verschiedenen Atmosphären Betrieben Werden?

Welche Arten Von Materialien Können In Einem Drehrohrofen Verarbeitet Werden?

Warum Ist Das Geteilte Design In Einem Rohrofen Von Vorteil?

Warum Sollte Man Einen Vertikalen Rohrofen Einem Horizontalen Ofen Vorziehen?

Was Macht KINTEK-Röhrenöfen So Besonders?

Welche Temperaturbereiche Können Mit Vertikalrohröfen Erreicht Werden?

Sind Vertikalrohröfen Anpassbar?

4.9 / 5

Incredible precision and durability! This furnace exceeded all my expectations.

4.8 / 5

Fast delivery and top-notch quality. A must-have for any lab!

4.7 / 5

The temperature control is flawless. Worth every penny!

4.9 / 5

Highly advanced technology. Perfect for high-temperature experiments.

4.8 / 5

Superb build quality and excellent performance. Very reliable!

4.7 / 5

Easy to set up and use. The quartz tube is a great addition.

4.9 / 5

Outstanding value for money. This furnace is a game-changer!

4.8 / 5

Consistent performance at extreme temperatures. Highly recommended!

4.7 / 5

The alumina tube option is fantastic for high-heat applications.

4.9 / 5

Speedy delivery and impeccable quality. Very impressed!

4.8 / 5

Robust construction and precise temperature control. A lab essential!

4.7 / 5

The furnace heats up quickly and maintains stability. Love it!

4.9 / 5

Cutting-edge technology with reliable results. Perfect for research.

4.8 / 5

Great investment for any laboratory. The quality is unmatched.

4.7 / 5

The furnace is built to last. Excellent performance every time.

4.9 / 5

Fast shipping and outstanding product. Exceeded all expectations!

4.8 / 5

The temperature uniformity is impressive. A fantastic purchase.

4.7 / 5

User-friendly and highly efficient. Perfect for high-temperature needs.

Produktdatenblatt

1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

KT-MD Entbinderungs- und Vorsinterungsofen für Keramik - präzise Temperaturregelung, energieeffizientes Design, anpassbare Größen. Steigern Sie noch heute die Effizienz Ihres Labors!

Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Der CVD-Rohrofen von KINTEK bietet eine präzise Temperaturregelung bis zu 1600°C, ideal für die Dünnschichtabscheidung. Anpassbar für Forschung und industrielle Anforderungen.

CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

CVD-Rohrofen mit geteilter Kammer und Vakuumstation - Hochpräziser 1200°C-Laborofen für die Forschung an modernen Materialien. Anpassbare Lösungen verfügbar.

CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Die Multi-Zone-CVD-Röhrenöfen von KINTEK bieten eine präzise Temperatursteuerung für die fortschrittliche Dünnschichtabscheidung. Ideal für Forschung und Produktion, anpassbar an Ihre Laboranforderungen.

Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Der RTP-Schnellheiz-Rohrofen von KINTEK bietet eine präzise Temperaturregelung, schnelles Aufheizen mit bis zu 100 °C/s und vielseitige Atmosphärenoptionen für fortschrittliche Laboranwendungen.

Vertikaler Labor-Quarz-Rohrofen Rohrofen

Vertikaler Präzisions-Rohrofen von KINTEK: 1800℃ Heizung, PID-Regelung, anpassbar für Labore. Ideal für CVD, Kristallwachstum und Materialprüfung.

1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Entdecken Sie den 1200℃ Split Tube Furnace von KINTEK mit Quarzrohr für präzise Hochtemperatur-Laboranwendungen. Anpassbar, langlebig und effizient. Holen Sie sich jetzt Ihren!

1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

KINTEKs Rohrofen mit Aluminiumoxid-Rohr: Präzise Hochtemperaturverarbeitung bis zu 2000°C für Labore. Ideal für Materialsynthese, CVD und Sinterung. Anpassbare Optionen verfügbar.

Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

KINTEK Hochdruck-Rohrofen: Präzisionserwärmung auf bis zu 1100°C mit 15Mpa Druckregelung. Ideal für Sinterung, Kristallwachstum und Laborforschung. Anpassbare Lösungen verfügbar.

Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

KINTEK Labor-Drehrohrofen: Präzisionserwärmung für Kalzinierung, Trocknung, Sinterung. Anpassbare Lösungen mit Vakuum und kontrollierter Atmosphäre. Verbessern Sie jetzt Ihre Forschung!

Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Präzisions-Drehrohrofen mit mehreren Heizzonen für die Verarbeitung von Hochtemperaturmaterialien, mit einstellbarer Neigung, 360°-Drehung und anpassbaren Heizzonen. Ideal für Labore.

2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

2200°C Wolfram-Vakuumofen für die Verarbeitung von Hochtemperaturmaterialien. Präzise Steuerung, hervorragendes Vakuum, anpassbare Lösungen. Ideal für Forschung und industrielle Anwendungen.

Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Präzisions-Drehrohrofen für die kontinuierliche Vakuumverarbeitung. Ideal zum Kalzinieren, Sintern und für die Wärmebehandlung. Anpassbar bis zu 1600℃.

1700℃ Hochtemperatur Muffelofen Ofen für Labor

KT-17M Muffelofen: Hochpräziser 1700°C-Laborofen mit PID-Regelung, Energieeffizienz und anpassbaren Größen für Industrie- und Forschungsanwendungen.

2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

2200℃ Graphit-Vakuumofen für Hochtemperatursinterung. Präzise PID-Regelung, 6*10-³Pa Vakuum, langlebige Graphitheizung. Ideal für Forschung und Produktion.

1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

KT-17A Ofen mit kontrollierter Atmosphäre: Präzises Heizen bei 1700°C mit Vakuum- und Gassteuerung. Ideal für Sinterung, Forschung und Materialverarbeitung. Jetzt erforschen!

1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

KT-14A-Ofen mit kontrollierter Atmosphäre für Labor und Industrie. 1400°C Maximaltemperatur, Vakuumversiegelung, Inertgassteuerung. Anpassbare Lösungen verfügbar.

1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

KINTEK 1200℃ Ofen mit kontrollierter Atmosphäre: Präzisionserwärmung mit Gassteuerung für Labore. Ideal zum Sintern, Glühen und für die Materialforschung. Anpassbare Größen verfügbar.

Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Fortschrittlicher PECVD-Rohrofen für die präzise Dünnschichtabscheidung. Gleichmäßige Heizung, RF-Plasmaquelle, anpassbare Gassteuerung. Ideal für die Halbleiterforschung.

Ähnliche Artikel

Meisterung der Mikroumgebung: Die Kunst und Wissenschaft des Laborröhrsofens

Erfahren Sie, wie Laborröhrofen durch die Steuerung von Temperatur, Atmosphäre und Geometrie die thermische Verarbeitung für die fortschrittliche Materialsynthese beherrschen.

Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

Entdecken Sie den verborgenen Grund, warum Ihre Hochtemperatur-Experimente fehlschlagen. Es liegt nicht an Ihrem Prozess; es ist eine Materialinkompatibilität in Ihrem Ofen. Erfahren Sie, wie Sie das beheben können.

Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert

Haben Sie mit inkonsistenten Ergebnissen aus Ihrem Rohröfen zu kämpfen? Entdecken Sie, warum Standardausrüstung versagt und wie ein modularer, anpassbarer Ansatz der Schlüssel zum Erfolg ist.

Die Physik unpassender Werkzeuge: Warum ein Rohrofen nichts für Abwasser ist

Ein Rohrofen dient der präzisen Materialsynthese, nicht der Behandlung großer Mengen Wasser. Verstehen Sie die Physik der Wärmekapazität, um die richtige Umwelttechnik auszuwählen.

Die Kunst der Isolation: Materialeigenschaften meistern mit Röhrenöfen

Röhrenöfen glänzen nicht nur durch Erhitzen, sondern durch die Isolation von Proben in einer kontrollierten Atmosphäre, die präzise thermische Verarbeitung für fortschrittliche Materialien ermöglicht.

Meisterung der Leere: Wie Röhrenöfen die Atome der Innovation schmieden

Erfahren Sie, wie Röhrenöfen makellose, kontrollierte Umgebungen schaffen, die für die Präzision auf atomarer Ebene in der Halbleiter- und Batterieherstellung unerlässlich sind.

Das kontrollierte Universum: Warum Röhrenöfen Präzision über Skalierbarkeit stellen

Erkunden Sie die Psychologie der thermischen Verarbeitung. Ein Röhrenofen ist eine bewusste Wahl zur Kontrolle über die Skalierbarkeit und schafft eine reine Umgebung für risikoreiche Forschung.

Die Geometrie der Kontrolle: Warum Röhrenöfen moderne Materialien definieren

Röhrenöfen sind mehr als nur Öfen; sie schaffen die kontrollierten Umgebungen, die für Innovationen in den Bereichen Halbleiter, Batterien und neue Materialien unerlässlich sind.

Die Beherrschung der Leere: Wie Röhrenöfen vorhersagbare Ergebnisse ermöglichen

Ein Röhrenofen bietet mehr als nur Hitze; er bietet ein kontrolliertes Universum für die Materialherstellung, das Prozesswiederholbarkeit und vorhersagbare Ergebnisse gewährleistet.

Jenseits der Hitze: Die Physik der Kontrolle im Rohröfen

Ein Rohröfen bietet ultimative Kontrolle über Hitze und Atmosphäre und revolutioniert die Materialwissenschaft. Entdecken Sie, wie sein Design thermische Gleichmäßigkeit meistert.

Mehr als nur eine heiße Kiste: Die Kunst und Wissenschaft der Konfiguration einer Split-Rohröfen

Erfahren Sie, wie Sie einen Split-Rohröfen konfigurieren, indem Sie thermische Anforderungen, Abmessungen und Atmosphärenkontrolle ausbalancieren, um eine kostspielige Überdimensionierung zu vermeiden.

Ein Krieg gegen das Chaos: Die elegante Ingenieurskunst des modernen Rohrofens

Ein Ofen ist nicht nur ein Heizgerät; er ist ein System, das der Entropie trotzt. Erforschen Sie die Physik der Umwandlung von Elektrizität in präzise, gleichmäßige Wärmeenergie.