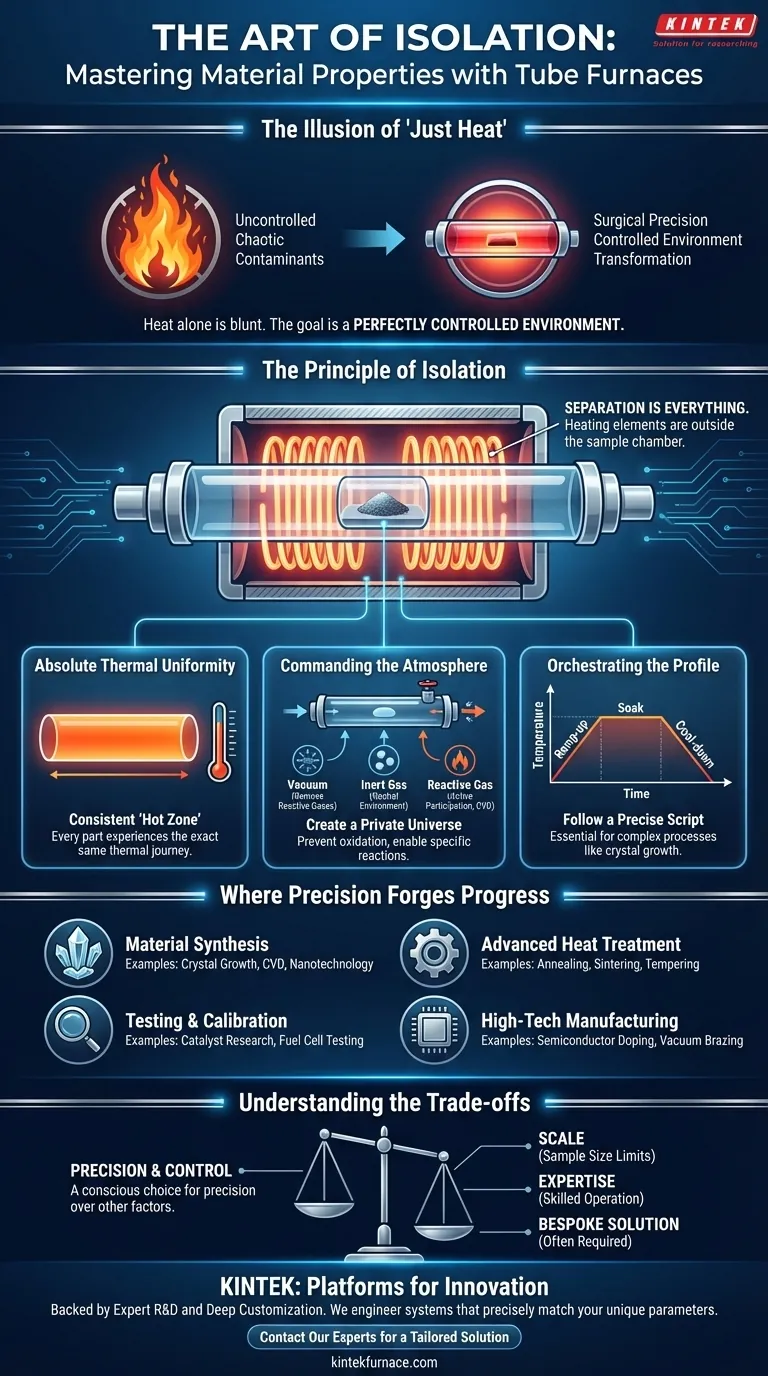

Die Illusion von „nur Hitze“

In unseren Köpfen ist ein Ofen einfach: Er macht Dinge heiß. Wir haben ein tiefes, instinktives Verständnis von Hitze als roher, mächtiger Kraft.

Aber für einen Materialwissenschaftler, einen Halbleiteringenieur oder einen Forscher, der Komponenten für die nächste Batteriegengeneration entwickelt, ist „Hitze“ allein ein stumpfes Werkzeug. Unkontrollierte Hitze, der Umgebungsluft ausgesetzt, ist chaotisch. Der Sauerstoff, den wir atmen, wird zu einem Kontaminanten, die subtilen Temperaturschwankungen zu einer Fehlerquelle.

Die eigentliche Herausforderung besteht nicht darin, Hitze zu erzeugen, sondern eine perfekt kontrollierte Umgebung zu schaffen, *in der* Hitze ihre Arbeit mit chirurgischer Präzision verrichten kann. Dies ist das grundlegende Problem, für dessen Lösung der Röhrenofen entwickelt wurde. Er ist kein Werkzeug zum Erhitzen, sondern ein Werkzeug für kontrollierte Transformation.

Das Prinzip der Isolation: Wie es funktioniert

Der Geniestreich des Röhrenofens liegt in seinem eleganten Design: Die Heizelemente sind vom Muster getrennt. Sie befinden sich in einer zylindrischen Kammer, die eine Prozessröhre umgibt, in der sich das Material befindet.

Diese Trennung ist alles. Sie verwandelt einen einfachen Heizer in ein hochpräzises Instrument zur Manipulation von Materie auf molekularer Ebene.

Absolute thermische Gleichmäßigkeit erreichen

Die rohrförmige Heizkammer ist so konstruiert, dass sie entlang ihrer Länge gleichmäßig Energie abstrahlt und eine „Heißzone“ mit außergewöhnlicher Temperaturkonsistenz erzeugt. Jeder Teil einer in dieser Zone platzierten Probe durchläuft exakt die gleiche thermische Reise. Diese Gleichmäßigkeit ist kein Luxus, sondern eine Voraussetzung für die Herstellung konsistenter, zuverlässiger Materialien, sei es beim Glühen einer Metalllegierung oder bei der Synthese eines komplexen anorganischen Pulvers.

Die Atmosphäre beherrschen

Durch die Einkapselung der Probe in einer versiegelten Röhre erhalten Sie eine gottähnliche Kontrolle über ihre Umgebung. Sie können ein privates Universum für Ihr Experiment schaffen.

- Vakuum erzeugen: Evakuieren Sie die Röhre, um reaktive Gase wie Sauerstoff zu entfernen und Oxidation zu verhindern, die die Integrität empfindlicher Metalle oder Keramiken beeinträchtigen könnte.

- Inertgas einleiten: Füllen Sie die Röhre mit Argon oder Stickstoff, um eine vollständig neutrale Umgebung zu schaffen und sicherzustellen, dass der thermische Prozess ohne unerwünschte Nebenreaktionen abläuft.

- Reaktives Gas verwenden: Leiten Sie spezifische Gase ein, die aktiv am Prozess teilnehmen, wie bei der chemischen Gasphasenabscheidung (CVD), bei der Gase auf einer heißen Oberfläche reagieren, um einen festen Film zu bilden.

Das Temperaturprofil orchestrieren

Fortschrittliche Prozesse beinhalten nicht nur das Erreichen einer Spitzentemperatur. Sie folgen einem präzisen Skript: ein kontrollierter Aufheizvorgang, eine bestimmte Dauer bei Temperatur (der „Haltezeit“) und ein sorgfältig gesteuerter Abkühlvorgang. Röhrenöfen sind hervorragend geeignet, um diese komplexen thermischen Profile auszuführen, die für alles unerlässlich sind, vom Wachstum perfekter Einkristalle bis zum Härten von Stahl für optimale Zähigkeit.

Wo Präzision Fortschritt schmiedet

Die Kombination aus gleichmäßiger Erwärmung und atmosphärischer Kontrolle macht den Röhrenofen zu einem unverzichtbaren Werkzeug in den fortschrittlichsten Labors und Produktionsanlagen der Welt. Seine Anwendungen sind ein Beweis für die Kraft der Präzision.

| Anwendungskategorie | Schlüsselprozesse | Wirkungsbereich |

|---|---|---|

| Material Synthese | Kristallwachstum, Reinigung, CVD | F&E, Nanotechnologie |

| Fortschrittliche Wärmebehandlung | Glühen, Sintern, Härten | Metallurgie, Keramik, Fertigung |

| Prüfung & Kalibrierung | Katalysatorforschung, Brennstoffzellenprüfung, Kalibrierung | Qualitätskontrolle, Luft- und Raumfahrt, Energie |

| High-Tech-Fertigung | Halbleiterdotierung, Vakuumlöten, Aushärten | Elektronik, Medizinprodukte |

Stellen Sie sich vor, Sie testen eine neue Keramik für eine Turbinenschaufel eines Flugzeugtriebwerks. Der geringste Verunreinigung oder Mikroriss, der durch Oxidation während der Wärmeprüfung entsteht, könnte im Feld zu einem katastrophalen Ausfall führen. Ein Röhrenofen bietet die makellose Vakuumumgebung, die zur Validierung seiner wahren Leistung erforderlich ist. Hier wird Kontrolle gleichbedeutend mit Sicherheit und Zuverlässigkeit.

Die Wahl des Psychologen: Abwägungen verstehen

Ein mächtiges Werkzeug erfordert einen geschickten Benutzer. Die Entscheidung für einen Röhrenofen ist eine bewusste Wahl für Präzision gegenüber anderen Faktoren, und das Verständnis seiner Grenzen ist der Schlüssel zur Nutzung seiner Stärken.

Die Einschränkungen einer kontrollierten Welt

Der Preis für perfekte Kontrolle ist oft die Skalierbarkeit. Der Durchmesser der Prozessröhre begrenzt inhärent die Größe der Probe. Dies macht Röhrenöfen ideal für Forschung, Komponentenfertigung und Materialentwicklung, aber weniger praktisch für die Wärmebehandlung sehr großer Teile, wo ein Kammerofen besser geeignet sein könnte.

Die Last der Expertise

Der Betrieb eines Röhrenofens, insbesondere mit integrierten Vakuumsystemen und Gas-Mischern, erfordert mehr technisches Know-how als ein einfacher Ofen. Es ist ein professionelles Instrument, das ein tiefes Verständnis des Prozesses belohnt.

Die Notwendigkeit einer maßgeschneiderten Lösung

Standard-Ofendesigns sind ausgezeichnet, aber bahnbrechende Forschung und einzigartige Fertigungsherausforderungen passen oft nicht in eine Standardbox. Die Prozessröhren aus Quarz oder Aluminiumoxid können zerbrechlich sein und erfordern möglicherweise spezifische Abmessungen, Anschlüsse oder Konfigurationen. Hier wird die Grenze zwischen einem Produkt und einer Lösung deutlich. Die kritischste Arbeit erfordert ein auf die Aufgabe zugeschnittenes Instrument.

Bei KINTEK bauen wir auf diesem Prinzip auf. Mit Unterstützung von erfahrenen F&E- und Inhouse-Fertigung sehen wir unsere Öfen nicht als Standardprodukte, sondern als Plattformen für Innovation. Unsere tiefgreifenden Anpassungsfähigkeiten ermöglichen es uns, Muffle-, Röhren-, Vakuum- und CVD-Systeme zu entwickeln, die genau auf die einzigartigen Parameter Ihrer Arbeit abgestimmt sind und sicherstellen, dass Ihre Ausrüstung eine Lösung und keine Einschränkung darstellt.

Ob Sie die Grenzen der Materialwissenschaft verschieben oder einen kritischen Produktionsschritt optimieren, das richtige Werkzeug ist entscheidend. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Ähnliche Artikel

- Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

- Die Geometrie des Fortschritts: Warum die 70-mm-Rohröfen eine Eckpfeiler im Labor sind

- Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert

- Der unbesungene Held des Labors: Das durchdachte Design des Einzonen-Split-Rohrofens

- Jenseits der Hitze: Die unsichtbare Kraft der Umweltkontrolle in Röhrenöfen