Die Illusion der Einfachheit

Wir neigen dazu, einen Ofen als einfaches Werkzeug zu betrachten: eine heiße Kiste. Seine Aufgabe ist es, Hitze zuzuführen.

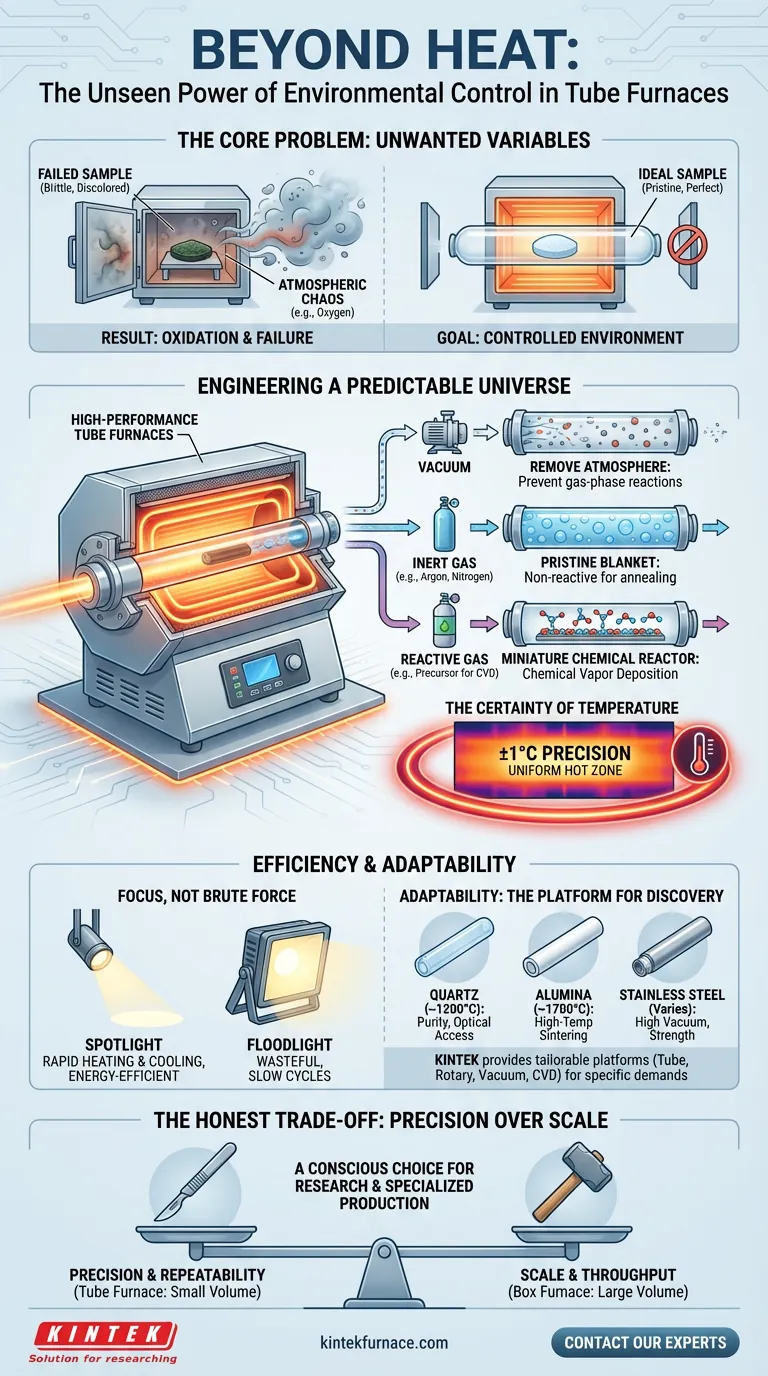

Aber für die Wissenschaftler und Ingenieure, die die nächste Generation von Materialien entwickeln, ist diese Sichtweise ein Rezept für das Scheitern. Die eigentliche Herausforderung besteht nicht nur darin, eine hohe Temperatur zu erreichen, sondern jede andere Variable zu kontrollieren, mit der die Hitze interagiert. Es geht darum, ein perfektes, vorhersagbares Universum in sehr kleinem Maßstab zu schaffen.

Das Kernproblem: Unerwünschte Variablen

Stellen Sie sich einen Forscher vor, der eine neue Legierung entwickelt. Er hat Monate mit theoretischen Berechnungen verbracht. Das Material wird synthetisiert, in einen Ofen gelegt und auf 1000 °C erhitzt.

Es kommt spröde und verfärbt heraus. Das Experiment ist fehlgeschlagen.

Die Temperatur war korrekt, aber eine unsichtbare Variable – der Sauerstoff in der Luft – griff ein, verursachte Oxidation und ruinierte die Probe. Das Scheitern lag nicht in der Wissenschaft, sondern in der Umgebung. Dies ist das grundlegende Problem, das Hochleistungs-Röhrenöfen lösen sollen.

Ein vorhersagbares Universum konstruieren

Der Wert eines Röhrenofens liegt nicht in seiner Hitze, sondern in seiner Isolation. Indem er eine Probe in einer versiegelten Röhre einschließt, gibt er dem Bediener gottähnliche Kontrolle über die Bedingungen.

Atmosphärischen Chaos beseitigen

Die versiegelte Röhre ist eine Barriere zur Außenwelt. Dieses einfache Designmerkmal ermöglicht es Ihnen, die genaue Atmosphäre zu bestimmen, der Ihr Material ausgesetzt ist.

- Vakuum: Sie können die Atmosphäre vollständig entfernen und ein tiefes Vakuum erzeugen, um unerwünschte Gasphasenreaktionen zu verhindern.

- Inertgas: Sie können die Kammer mit einem Inertgas wie Argon oder Stickstoff fluten und so eine makellose, nicht reaktive Schutzschicht für Prozesse wie das Blankglühen schaffen.

- Reaktives Gas: Sie können ein spezifisches Vorläufergas einleiten und den Ofen für Prozesse wie die chemische Gasphasenabscheidung (CVD) in einen Miniatur-Chemie-Reaktor verwandeln.

Dies ist nicht nur ein Merkmal, sondern eine Garantie dafür, dass Ihre Ergebnisse eine Folge Ihrer beabsichtigten Eingaben sind und nicht einer zufälligen atmosphärischen Kontamination.

Die Gewissheit der Temperatur

Die Kontrolle erstreckt sich auch auf die Hitze selbst. Im Gegensatz zu einem großen Kammerofen, in dem die Temperaturen variieren können, umgeben die Heizelemente eines Röhrenofens die Kammer und erzeugen eine außergewöhnlich gleichmäßige Heizzone.

Das Erreichen eines Sollwerts mit einer Präzision von ±1 °C ist Standard. Dies eliminiert Temperaturschwankungen als Variable und gibt Ihnen die psychologische Sicherheit, dass Ihr Material unter den von Ihnen entworfenen exakten Bedingungen verarbeitet wurde.

Effizienz als Funktion des Designs

Dieser Fokus auf Kontrolle führt zu tiefgreifenden praktischen Effizienzen.

Fokus, nicht rohe Gewalt

Durch das Erhitzen eines kleinen, begrenzten Volumens ist ein Röhrenofen äußerst energieeffizient. Es ist der Unterschied zwischen einem Scheinwerfer und einem Flutlicht. Die Energie wird genau dorthin geleitet, wo sie benötigt wird, was schnelle Heiz- und Kühlzyklen ermöglicht, die in größeren Systemen unmöglich sind.

Diese Geschwindigkeit ist entscheidend für die Simulation bestimmter realer Phänomene. Ein spezieller vertikaler Fallrohr-Ofen ist beispielsweise darauf ausgelegt, die schnelle Verbrennung eines einzelnen Kohle- oder Biomassepartikels zu untersuchen, während es durch die Heizzone fällt – ein Prozess, der nur wenige Sekunden dauert.

Anpassungsfähigkeit: Die Plattform für Entdeckungen

Ein Röhrenofen ist kein einzelnes Werkzeug; er ist eine hochgradig anpassungsfähige Plattform. Durch einfaches Austauschen des Prozessrohrs können Sie seine Fähigkeiten radikal verändern.

| Rohrmaterial | Maximale Temperatur (ca.) | Hauptanwendungsfall |

|---|---|---|

| Quarz | ~1200°C | Reinheit, optischer Zugang, allgemeine inerte Prozesse |

| Aluminiumoxid | ~1700°C | Hochtemperatur-Sintern, Glühen |

| Edelstahl | Variiert | Hohe Vakuumintegrität, mechanische Festigkeit |

Diese Modularität bedeutet, dass derselbe Ofen an einem Tag für die CVD-Synthese bei niedrigen Temperaturen und am nächsten Tag für das Sintern von Keramik bei hohen Temperaturen verwendet werden kann.

Wenn Ihre Forschung dieses Maß an Flexibilität erfordert, reicht eine Einheitslösung nicht aus. Ein System, das für tiefgreifende Anpassungen ausgelegt ist, wird unerlässlich. Hier wird die Ingenieur- und Fertigungsexpertise eines Unternehmens wie KINTEK unschätzbar wertvoll, indem es fortschrittliche, maßgeschneiderte Plattformen wie Röhren-, Dreh-, Vakuum- und CVD-Öfen anbietet, die für die spezifischen Anforderungen Ihrer Arbeit konzipiert sind.

Der ehrliche Kompromiss: Präzision über Skalierung

Natürlich hat dieses Maß an Kontrolle einen Kompromiss: das Volumen. Der Durchmesser der Röhre begrenzt inhärent die Größe und den Durchsatz Ihrer Proben.

Aber das ist kein Fehler; es ist eine bewusste Entscheidung. Sie wählen das Skalpell über den Vorschlaghammer. Ein Röhrenofen ist das ultimative Werkzeug für Forschung, Prozessentwicklung und spezialisierte Produktion, bei denen die Qualität und Wiederholbarkeit des Ergebnisses nicht verhandelbar sind. Die Investition in ein solches System ist eine Investition in Sicherheit.

Für diejenigen, deren Arbeit von der Schaffung perfekter Bedingungen abhängt, ist die Kontrolle, die ein Röhrenofen bietet, die Grundlage für den Erfolg.

Wenn Ihre Forschung eine Umgebung mit absoluter Kontrolle und Vorhersagbarkeit erfordert, ist es an der Zeit, das exakte Werkzeug für die jeweilige Aufgabe zu bauen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

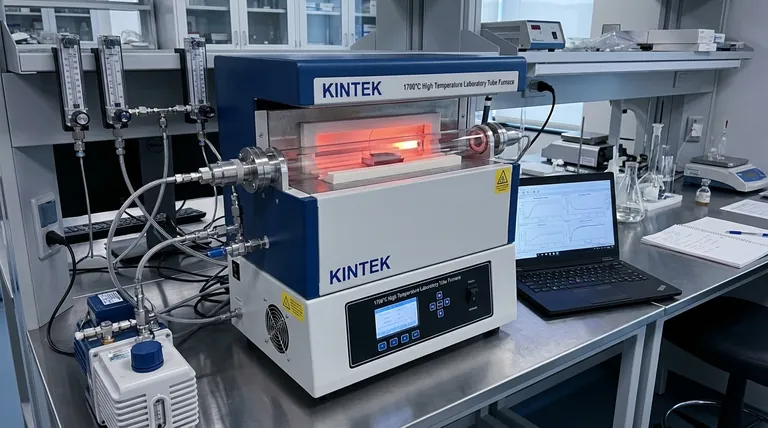

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Ähnliche Artikel

- Die Kunst der Isolation: Materialeigenschaften meistern mit Röhrenöfen

- Ein Krieg gegen das Chaos: Die elegante Ingenieurskunst des modernen Rohrofens

- Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert

- Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

- Die Physik der Kontrolle: Beherrschen Sie die dreistufige Reise der Wärme in einem Rohrofen