Stellen Sie sich einen Materialwissenschaftler vor, der sorgfältig einen Vorläufer für einen neuartigen Halbleiter vorbereitet. Stunden der Arbeit gipfeln darin, die Probe in einen Rohrofen zu legen, der für einen präzisen, mehrstufigen Heizzyklus programmiert ist. Am nächsten Tag offenbart die Analyse einen Fehler. Die Kristallstruktur ist fehlerhaft, nicht wegen der Chemie, sondern wegen eines subtilen Temperaturgradienten – wenige Grad Unterschied zwischen der glühenden Mitte und den etwas kühleren Enden des Prozessrohrs.

Dieses Szenario ist nur allzu häufig. Es offenbart eine grundlegende Wahrheit: Wärme zu erzeugen ist einfach, sie zu beherrschen ist eine tiefgreifende ingenieurtechnische Herausforderung. Ein Ofen ist nicht nur eine Kiste, die heiß wird. Er ist ein fein abgestimmtes Instrument, das geschaffen wurde, um einen Bereich perfekter thermischer Ordnung in einem Universum zu schaffen, das standardmäßig auf Chaos ausgerichtet ist.

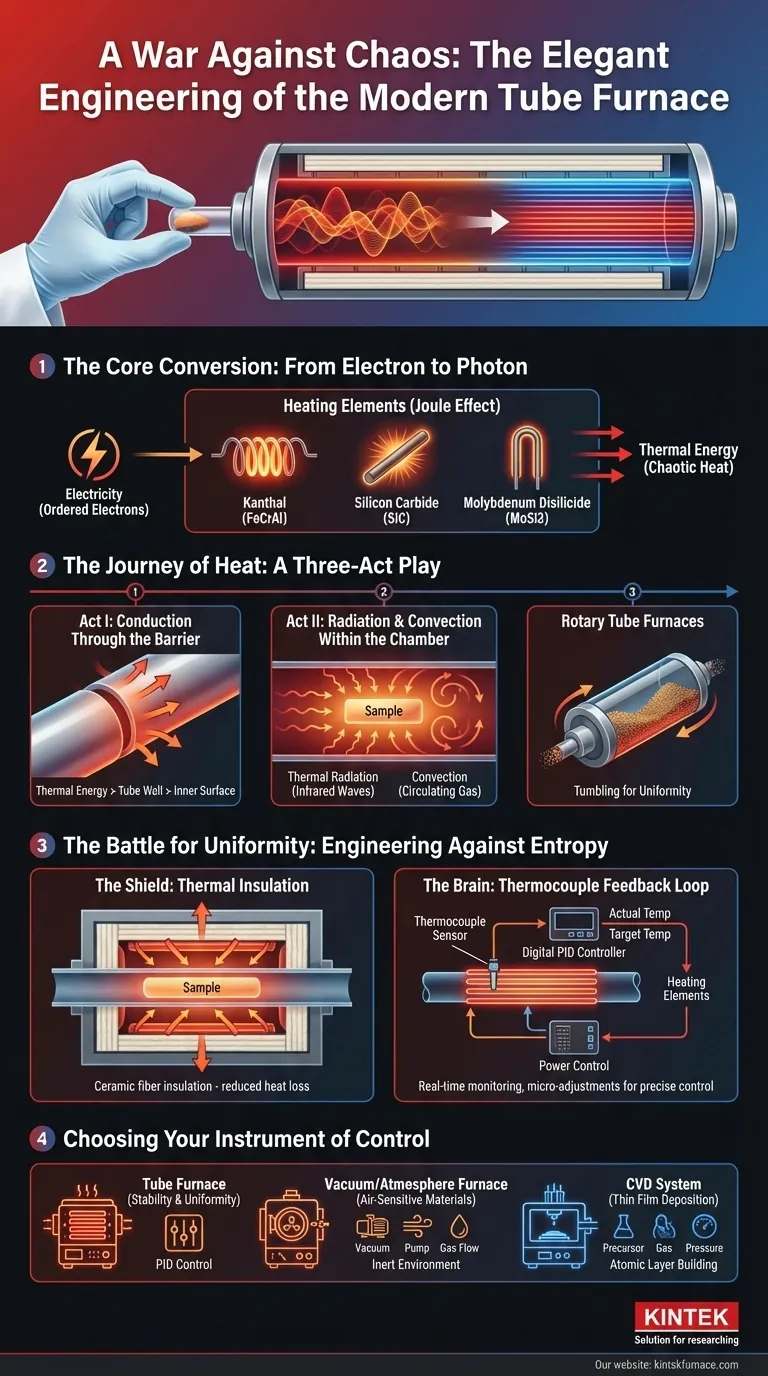

Die Kernumwandlung: Vom Elektron zum Photon

Im Grunde leistet ein moderner Laborofen eine einfache, fast schöne Energieumwandlung. Er verwandelt den geordneten Elektronenfluss in den chaotischen, kraftvollen Tanz der Wärmeenergie. Dies geschieht hauptsächlich durch ein Prinzip, das in den 1840er Jahren entdeckt wurde: den Joule-Effekt.

Das Arbeitstier: Widerstandsheizung

Wenn Strom durch ein Material fließt, das seinem Fluss Widerstand leistet, muss diese elektrische Energie irgendwohin. Sie wird als Wärme freigesetzt. Die Heizelemente eines Ofens sind die Verkörperung dieses Prinzips.

Sie bestehen nicht aus hervorragenden Leitern, sondern aus Materialien, die wegen ihrer Hartnäckigkeit ausgewählt wurden.

- Kanthal (FeCrAl): Eine robuste, zuverlässige Legierung für allgemeine Heizaufgaben.

- Siliziumkarbid (SiC): Für höhere Temperaturen und schnelle Heizzyklen.

- Molybdändisilizid (MoSi2): Für die extremsten Temperaturanforderungen, fähig zum Betrieb an der Luft ohne signifikante Oxidation.

Diese Elemente, die um ein zentrales Prozessrohr angeordnet sind, werden glühend heiß und tauchen die Kammer in strahlende Wärmeenergie.

Die Reise der Wärme: Ein Drei-Akt-Stück

Wärme zu erzeugen ist nur der Prolog. Die entscheidende Geschichte ist, wie diese Wärme die Probe gleichmäßig und vorhersagbar erreicht. Diese Reise geschieht in drei verschiedenen Phasen.

Akt I: Wärmeleitung durch die Barriere

Zuerst muss die von den Elementen erzeugte Wärmeenergie die feste Wand des Prozessrohrs durchqueren. Dies geschieht durch Wärmeleitung. Die Atome im Rohrmaterial schwingen mit Energie und geben sie von der Außenfläche zur Innenwand weiter. Die Wahl des Rohrmaterials – sei es Quarz, hochreines Aluminiumoxid oder eine Metalllegierung – ist der erste Kontrollpunkt, der die maximale Temperatur und die Geschwindigkeit dieser Übertragung bestimmt.

Akt II: Strahlung und Konvektion in der Kammer

Sobald die Innenwand heiß ist, flutet sie das innere Volumen mit Energie. Die Wärme gelangt nun durch zwei Mechanismen zur Probe:

- Wärmestrahlung: Die heiße Wand emittiert Infrarotstrahlung, die direkt zur Probe gelangt. Bei hohen Temperaturen ist dies die dominierende Wärmeübertragungsart.

- Konvektion: Wenn ein inertes Gas wie Argon oder Stickstoff vorhanden ist, erwärmt es sich, zirkuliert in Strömungen und überträgt sanft Wärmeenergie auf jede Oberfläche der Probe.

Bei pulverförmigen oder körnigen Materialien kann es eine Herausforderung sein, sicherzustellen, dass jedes Partikel gleichmäßig exponiert wird. Hier glänzen Systeme wie Drehrohröfen, indem sie das Material sanft wälzen, um eine gleichmäßige Verarbeitung zu gewährleisten.

Der Kampf um Gleichmäßigkeit: Ingenieurskunst gegen Entropie

Wärme sucht, wie alle Energie, nach Zerstreuung. Sie fließt natürlich von heiß nach kalt. Die Enden eines Ofenrohrs, die näher an der Außenwelt liegen, sind natürliche Fluchtwege. Dies erzeugt den Temperaturgradienten, der das Experiment unseres Wissenschaftlers ruiniert hat.

Der Entwurf eines Hochleistungs-Ofens ist daher ein strategischer Krieg gegen diese natürliche Neigung.

Der Schild: Thermische Isolierung

Die erste Verteidigungslinie ist die Eindämmung. Die gesamte Heizanordnung ist in Schichten einer hochwertigen Keramikfaserisolierung eingekapselt. Dieses Material besteht hauptsächlich aus leerem Raum, was es für die Wärme extrem schwierig macht, sich durch Leitung oder Konvektion nach außen zu bewegen. Die Isolierung fängt Wärmeenergie ein, nicht nur zur Energieeffizienz, sondern um eine stabile, homogene thermische Umgebung zu schaffen.

Das Gehirn: Der Thermoelement-Regelkreis

Die kritischste Komponente ist das Steuerungssystem. Ein Thermoelement – ein Sensor, der Temperatur in eine winzige Spannung umwandelt – wird in der Nähe des Prozessrohrs platziert. Es fungiert als wachsame Sonde, die dem digitalen PID-Regler ständig die Echtzeittemperatur meldet.

Dieser Regler führt einen ständigen, Hochgeschwindigkeitsvergleich durch: *Ist die tatsächliche Temperatur gleich der Zieltemperatur?* Wenn sie zu niedrig ist, sendet er mehr Leistung an die Heizelemente. Zu hoch, er drosselt die Leistung. Dieser Regelkreis ist ein unerbittliches Gespräch, das Tausende von Mikroanpassungen vornimmt, um die Temperatur mit erstaunlicher Präzision zu halten.

Wählen Sie Ihr Kontrollinstrument

Das Verständnis dieser Physik verändert die Art und Weise, wie Sie einen Ofen auswählen. Die Frage ist nicht mehr "Wie heiß kann es werden?", sondern "Welche Art von thermischer Umgebung muss ich schaffen?"

- Für wiederholbare Synthese und Glühen: Priorität haben Stabilität und Gleichmäßigkeit. Ein klassischer Rohrofen mit Mehrzonenheizung und fortschrittlicher PID-Regelung bietet die zuverlässigste Umgebung.

- Für luftempfindliche Materialien: Die Herausforderung besteht darin, sowohl Wärme als auch Atmosphäre zu kontrollieren. Ein Vakuum- oder Atmosphärenofen ist unerlässlich und integriert präzise Heizung mit der Fähigkeit, eine reine, inerte Umgebung aufrechtzuerhalten.

- Für Dünnschichtabscheidung: Der Prozess erfordert eine spezialisierte Weiterentwicklung des Ofens. Ein CVD (Chemical Vapor Deposition) System ist eine integrierte Lösung, die Wärme, Gasfluss und Druck steuert, um Materialien Schicht für Schicht aufzubauen.

Letztendlich ist ein Ofen ein Instrument zur Durchsetzung von Ordnung in der Materie. Er nutzt grundlegende Physik, um eine Umgebung zu schaffen, in der neue Materialien und neue Entdeckungen geschmiedet werden können. Die Qualität dieses Instruments wirkt sich direkt auf die Qualität der Wissenschaft aus. Bei KINTEK sind wir darauf spezialisiert, diese Instrumente der Kontrolle zu bauen, von vielseitigen Muffel- und Rohröfen bis hin zu hochgradig angepassten CVD-Systemen, um sicherzustellen, dass Ihre thermische Umgebung eine Variable ist, die Sie beherrschen können.

Um die präzise Kontrolle zu erreichen, die Ihre Forschung erfordert, kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Ähnliche Artikel

- Der unbesungene Held des Labors: Das durchdachte Design des Einzonen-Split-Rohrofens

- Die Physik der Kontrolle: Beherrschen Sie die dreistufige Reise der Wärme in einem Rohrofen

- Warum Ihr Hochtemperatur-Ofen versagt: Der verborgene Schuldige jenseits des gerissenen Rohrs

- Jenseits der Hitze: Die unsichtbare Kraft der Umweltkontrolle in Röhrenöfen

- Vom Pulver zur Kraft: Die Physik der Kontrolle im Rohröfen