Stellen Sie sich Folgendes vor: Wochen sorgfältiger Probenvorbereitung haben zu diesem Moment geführt. Sie legen Ihr fortschrittliches Keramikmaterial vorsichtig in den Rohrofen, stellen den Regler für diesen kritischen Sinterzyklus bei 1450 °C ein und lassen ihn über Nacht laufen. Am nächsten Morgen kehren Sie nicht zu einem Durchbruch zurück, sondern zu einer Katastrophe: ein milchiges, gerissenes Prozessrohr, eine kontaminierte Probe und ein Ofen, der nicht heizt. Wochen Arbeit, wertvolle Materialien und Ihr Projektzeitplan – alles zerstört.

Wenn dieses Szenario schmerzlich vertraut erscheint, sind Sie nicht allein.

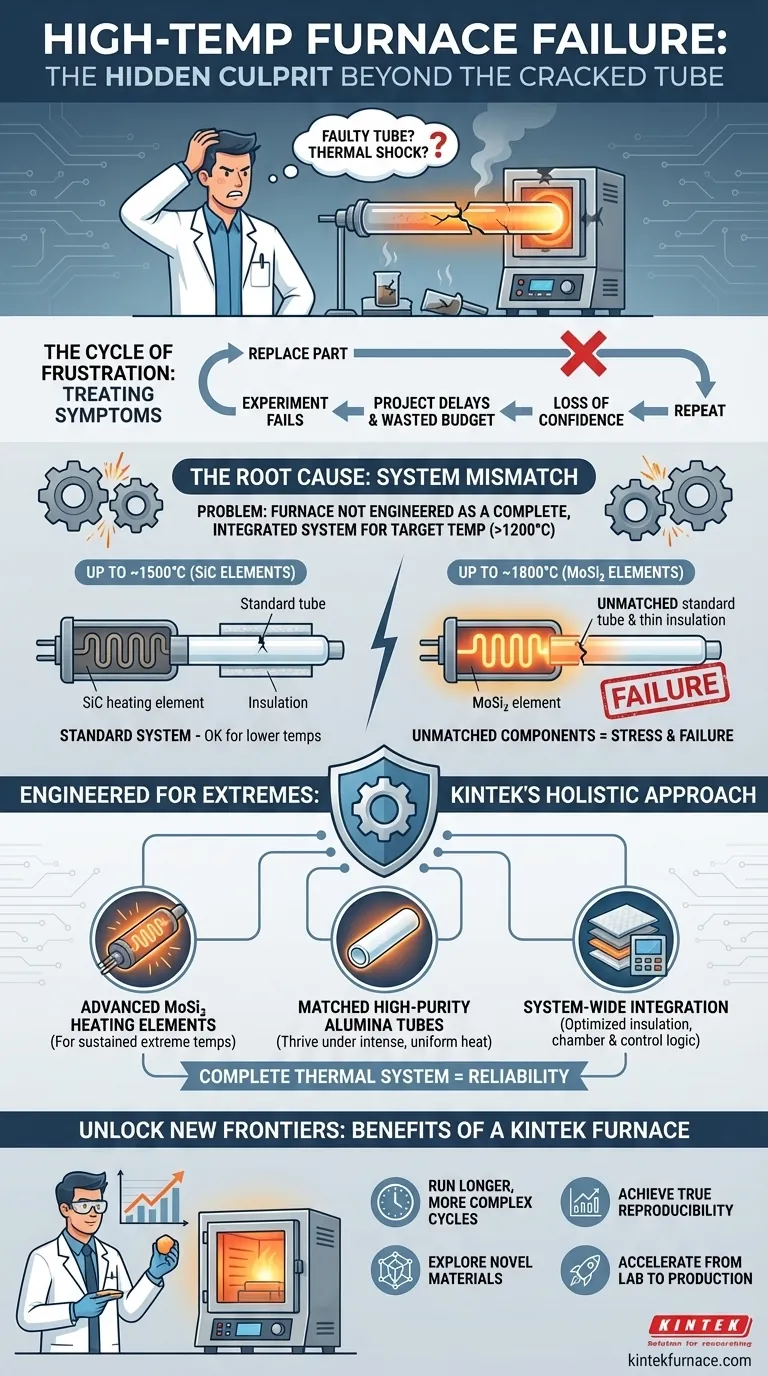

Der Frustrationszyklus: Warum der Austausch von Teilen nicht die Lösung ist

In Laboren, die die Grenzen der Materialwissenschaften erweitern, ist ein unerwarteter Ofenausfall über 1200 °C eine häufige und kostspielige Geschichte. Die übliche Reaktion ist, den offensichtlichsten Fehlerpunkt zu beheben. Sie könnten denken:

- "Es muss ein fehlerhaftes Aluminiumoxidrohr gewesen sein. Bestellen wir ein neues."

- "Vielleicht gab es einen thermischen Schock. Beim nächsten Mal werden wir eine langsamere Aufheizrate verwenden."

- "Um sicherzugehen, lassen wir das nächste Experiment bei 1350 °C laufen."

Obwohl logisch, sind dies lediglich Vermutungen, die das Symptom, nicht die Krankheit behandeln. Jedes fehlgeschlagene Experiment ist nicht nur ein wissenschaftlicher Rückschlag; es ist ein erhebliches Geschäftsproblem. Es führt zu Projektverzögerungen, verschwendeten F&E-Budgets und einem kritischen Vertrauensverlust in Ihre experimentellen Daten, was möglicherweise die Produktqualität beeinträchtigt. Der Zyklus wiederholt sich, und die wahre Ursache des Problems bleibt verborgen.

Die Grundursache: Es ist kein defektes Teil, es ist eine Systeminkongruenz

Die wiederkehrenden Ausfälle sind nicht auf eine einzelne schlechte Komponente zurückzuführen. Das Problem ist fundamentaler: Der Ofen selbst wurde wahrscheinlich nicht als vollständiges, integriertes System für die von Ihnen angestrebten Temperaturen entwickelt.

Der Betrieb eines Ofens über 1200 °C bedeutet nicht nur, mehr Wärme zu erzeugen; es ist eine andere Welt der Materialwissenschaft. Die Komponenten, die bei 1100 °C perfekt funktionieren, versagen bei 1500 °C oder 1700 °C katastrophal.

Der Kern des Problems liegt in der Beziehung zwischen den Heizelementen und allem, was sie umgibt.

Eine Geschichte von zwei Heizelementen

- Für Temperaturen bis ca. 1500 °C: Öfen verwenden Siliziumkarbid (SiC)-Heizelemente. Dies sind robuste Arbeitstiere, aber sie haben eine definitive Betriebsgrenze.

- Für Temperaturen bis ca. 1800 °C: Das Vordringen in diese obere Sphäre erfordert einen vollständigen Materialwechsel zu Molybdändisilizid (MoSi₂)-Elementen. Dies sind fortschrittliche Keramiken, die extremen thermischen Belastungen standhalten können, wo SiC einfach zerfallen würde.

Hier ist die entscheidende Erkenntnis: Die Wahl des Heizelements bestimmt das Design des gesamten Ofens. Ein mit MoSi₂-Elementen gebauter Ofen ist nicht nur ein Standardofen, bei dem "heißere" Elemente eingebaut wurden. Um zuverlässig zu funktionieren, benötigt er eine andere Güte an hochreinem Aluminiumoxidrohr, dichtere Mehrschichtisolierung und ein Leistungsregelsystem, das alles präzise auf die einzigartigen Eigenschaften von MoSi₂ abgestimmt ist.

Deshalb ist der bloße Austausch eines gerissenen Rohrs in einem falsch spezifizierten Ofen nur eine vorübergehende Lösung für ein dauerhaftes Problem. Das Rohr ist nicht isoliert ausgefallen; es ist ausgefallen, weil das gesamte thermische System – die Elemente, die Isolierung, die Kammergeometrie – Spannungen erzeugte, für die es nicht ausgelegt war.

Für Extreme entwickelt: Die Anatomie eines wirklich zuverlässigen Ofens

Um dieses Problem dauerhaft zu lösen, benötigen Sie keine bessere Komponente; Sie benötigen ein besser konstruiertes System. Ein echter Hochtemperatur-Ofen ist ein Instrument, bei dem jedes Teil auf der Grundlage eines tiefen Verständnisses dieser zugrunde liegenden physikalischen Prinzipien ausgewählt und integriert wird.

Genau hier macht die Designphilosophie von KINTEK den Unterschied. Wir montieren nicht nur Teile; wir entwickeln ganzheitliche thermische Lösungen.

Wenn Sie einen Ofen für Anwendungen bei 1700 °C benötigen, verkaufen wir Ihnen nicht nur eine Box mit einer hohen Temperaturbeständigkeit. Wir bauen ein System, das auf den richtigen Kernkomponenten basiert:

- Fortschrittliche MoSi₂-Heizelemente: Wir beginnen mit dem richtigen Elementmaterial, das für einen dauerhaften, stabilen Betrieb bei extremen Temperaturen ausgelegt ist.

- Abgestimmte hochreine Aluminiumoxidrohre: Die von uns gelieferten Prozessrohre sind so spezifiziert, dass sie der intensiven, gleichmäßigen Wärme, die von unserer Elementkonfiguration erzeugt wird, nicht nur standhalten, sondern darin gedeihen, und so chemische Inertheit und strukturelle Integrität gewährleisten.

- Systemweite Integration: Unsere außergewöhnliche F&E und die eigene Fertigung ermöglichen es uns, jede Variable zu kontrollieren. Die Isolierungsdichte, die Kammerabmessungen und die Temperaturregelungslogik sind alle so optimiert, dass sie zusammenarbeiten und die "Systeminkongruenz" beseitigen, die überhaupt erst zu Komponentenausfällen führt.

Unsere tiefgreifenden Anpassungsfähigkeiten bedeuten, dass wir den Ofen bauen, den Ihr Experiment wirklich verlangt, und sicherstellen, dass jede Komponente perfekt auf Ihre spezifischen Prozessparameter abgestimmt ist.

Jenseits der Zuverlässigkeit: Neue Horizonte in Ihrer Forschung erschließen

Wenn Ihr Ofen keine Quelle der Unsicherheit mehr ist, geschieht eine bemerkenswerte Veränderung. Sie hören auf, Zeit mit der Fehlerbehebung von Geräten zu verbringen, und konzentrieren sich ganz auf Ihre Forschung.

Mit einem zuverlässigen, systemtechnisch entwickelten KINTEK-Ofen können Sie jetzt:

- Längere, komplexere Zyklen durchführen: Führen Sie erweiterte Sinter-, Glüh- oder Kristallwachstumsprozesse zuversichtlich durch, in dem Wissen, dass die Temperatur stabil und die Ausrüstung sicher bleibt.

- Echte Reproduzierbarkeit erzielen: Generieren Sie konsistente, zuverlässige Daten von einem Experiment zum nächsten und beschleunigen Sie Ihren Entdeckungs- und Entwicklungszeitplan.

- Neue Materialien erforschen: Arbeiten Sie zuversichtlich mit Materialien, die die extremsten und stabilsten thermischen Umgebungen erfordern, und eröffnen Sie neue Innovationswege.

- Von Labor bis Produktion beschleunigen: Entwickeln Sie Prozesse mit der Gewissheit, dass die Ergebnisse zuverlässig skaliert werden können, wodurch die Markteinführungszeit für neue Technologien verkürzt wird.

Ihre Forschung ist zu wichtig, um durch Ausrüstungsbeschränkungen vereitelt zu werden. Anstatt gegen einen Ofen zu kämpfen, der gegen Sie arbeitet, ist es an der Zeit, mit Experten zusammenzuarbeiten, die die Materialwissenschaft hinter dem Bau eines Ofens verstehen, der für Sie funktioniert. Lassen Sie uns die spezifischen thermischen Herausforderungen Ihres Projekts besprechen und eine Lösung entwickeln, die Möglichkeiten in Realität verwandelt. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Ähnliche Artikel

- Die Physik unpassender Werkzeuge: Warum ein Rohrofen nichts für Abwasser ist

- Die Kunst der Isolation: Materialeigenschaften meistern mit Röhrenöfen

- Jenseits der Hitze: Die Physik der Kontrolle im Rohröfen

- Meisterung der Mikroumgebung: Die Kunst und Wissenschaft des Laborröhrsofens

- Das kontrollierte Universum: Warum Röhrenöfen Präzision über Skalierbarkeit stellen