Tube Furnace

Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Artikelnummer : KT-PTF

Preis variiert je nach Spezifikationen und Anpassungen

- Max. Temperatur

- 1100℃

- Nennüberdruck

- 15 Mpa (bei Umgebungstemperatur), 4 Mpa (bei 800°C)

- Genauigkeit der Temperaturregelung

- ±1℃

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

KINTEK-Hochdruck-Rohrofen

Der Hochdruck-Rohrofen von KINTEK ist ein spezialisiertes System für die fortschrittliche Materialverarbeitung in verschiedenen Branchen, einschließlich Metallurgie, Glas, Wärmebehandlung und modernster Laborforschung. Dieser auf Zuverlässigkeit und Präzision ausgelegte Ofen ermöglicht den Betrieb unter kontrollierten Hochdruckatmosphären oder Hochvakuumbedingungen und ist damit ideal für Prozesse wie Pulversintern, Kristallwachstum und Materialtests unter extremen Bedingungen. Er gewährleistet die Unversehrtheit der Proben, indem er Verunreinigungen verhindert, unterstützt durch hochwertige Heizelemente und präzise Kontrollsysteme.

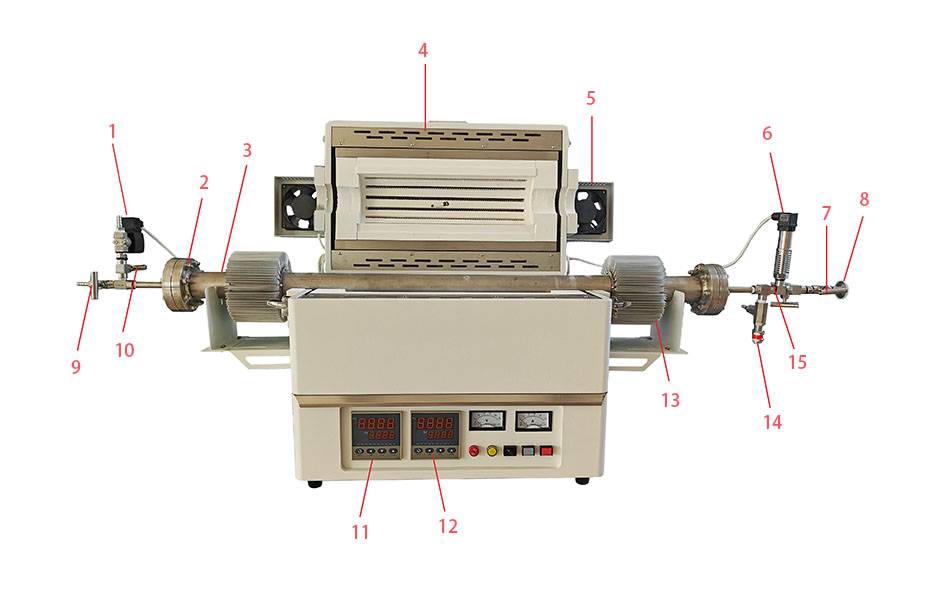

Details & Teile

Entwickelt für Präzision, Zuverlässigkeit und Sicherheit

Unsere Hochdruck-Rohröfen sind mit hochmodernen Merkmalen ausgestattet, um außergewöhnliche Leistungen zu erbringen und strenge experimentelle Anforderungen zu erfüllen:

-

Robuste Leistung unter extremen Bedingungen:

- Zuverlässiger Betrieb mit Überdrücken von bis zu 15 MPa bei Umgebungstemperatur (4 MPa bei 800 °C).

- Erzielen Sie Arbeitstemperaturen von bis zu 1100°C dank des langlebigen Hochtemperatur-Ofenrohrs aus einer Superlegierung auf Nickelbasis.

-

Präzise Steuerung und Vielseitigkeit:

- Aufrechterhaltung der Prozessintegrität durch vielseitige Atmosphärensteuerung, die sowohl kontrollierte Atmosphären (einschließlich brennbarer Gase) als auch Hochvakuumbedingungen (bis zu 10E-5 Torr) unterstützt.

- Profitieren Sie von der ausgeklügelten Gasverteilungstechnologie für eine genaue Steuerung des Atmosphärentaupunkts.

- Präzise Temperaturregelung mit programmierbarer PID-Regelung (±1℃ Genauigkeit) und stabile Heizung.

- Präzises Druckmanagement mit einem digitalen Überdruckmesser, der einen Überdruckalarm auslöst.

- Das Modell PTF Pro verfügt über einen fortschrittlichen 7-Zoll-TFT-Touchscreen zur intuitiven Programmeinstellung, Verlaufsdatenanalyse, Voreinstellungen für mehrere Programme und Wiederanlauffunktion bei Stromausfall.

- Unterstützt Fernsteuerung und zentrale Steuerung für komfortable Bedienung und Überwachung.

- Mehrere unabhängig gesteuerte Temperaturzonen ermöglichen präzise Heiz- und Kühlprofile (anpassbar).

-

Verbesserte Sicherheit und Langlebigkeit:

- Das automatische Druckablasssystem wird aktiviert, wenn der eingestellte Druckwert erreicht ist, und verhindert so eine Überdruckbeaufschlagung.

- Umfassende Sicherheitsfunktionen wie Überstromschutz, Übertemperaturalarm und automatische Abschaltung.

- Die integrierte Thermoelementbrucherkennung unterbricht den Heizvorgang und löst einen Alarm aus, wenn ein Fehler festgestellt wird.

- Die Flanschdichtung des Ofenrohrs besteht aus einem massiven Kupfer-O-Ring, der sich sowohl an Unter- als auch an Überdruck anpasst und so eine lange Lebensdauer gewährleistet.

- Eine doppelte Ofenmantelkonstruktion mit Zwangsluftkühlung hält die Oberflächentemperatur des Ofens niedrig und erhöht die Sicherheit und den Komfort des Bedieners.

-

Einfache Bedienung und Wartung:

- Die modulare Bauweise ermöglicht eine einfache Wartung und den Austausch von Teilen und minimiert so die Ausfallzeiten.

Vielseitige Anwendungen

Der Hochdruck-Rohrofen KT-PTF ist unverzichtbar für eine Vielzahl von Anwendungen in verschiedenen Branchen und Forschungsbereichen:

- Glühen: Erweichen von Werkstoffen, Verbesserung der Bearbeitbarkeit und Abbau von inneren Spannungen.

- Hartlöten: Verbinden von Metallen durch Einschmelzen eines Zusatzwerkstoffs in die Verbindung unter kontrollierten Bedingungen.

- Kalzinieren: Verarbeitung von Mineralien und Erzen, um flüchtige Stoffe zu entfernen.

- Keramiken: Unverzichtbar für das Brennen und Sintern von modernen keramischen Werkstoffen.

- Reinigen: Wirksam für die thermische Reinigung von Teilen und Materialien.

- Kristallzüchtung: Erleichtert das kontrollierte Wachstum von hochwertigen Kristallen.

- Brennen: Entscheidend für das Härten von Materialien in der Keramik- und Glasindustrie.

- Glasverarbeitung: Wird bei der Herstellung und Formgebung von Spezialglasprodukten eingesetzt.

- Gradientenarbeit: Herstellung von Materialien mit unterschiedlichen Zusammensetzungen oder Eigenschaften.

- Wärmebehandlung: Verbessern der mechanischen Eigenschaften von Metallen und Legierungen unter bestimmten Atmosphären.

- Laborforschung: Bieten Sie eine präzise kontrollierte Umgebung für verschiedene wissenschaftliche Experimente.

- Materialprüfung: Bewertung der Materialeigenschaften und des Verhaltens bei hohen Temperaturen und Drücken.

- Schmelzen: Ideal zum Schmelzen von Metallen und Legierungen zum Gießen oder zur Weiterverarbeitung.

- Pulvermetallurgie: Verarbeitung von Metall- und Keramikpulvern, einschließlich Sintern unter Druck.

Fortschrittliches Arbeitsprinzip

Der Hochdruck-Rohrofen arbeitet unter kontrollierter Atmosphäre oder Hochvakuumbedingungen. Er verwendet ein hochtemperaturbeständiges Ofenrohr aus einer Superlegierung auf Nickelbasis, das sowohl hohen Temperaturen (bis zu 1100 °C) als auch erheblichen Drücken (bis zu 15 MPa bei Umgebungstemperatur, 4 MPa bei 800 °C) standhält. Die Integrität des Systems wird durch eine robuste Ofenrohrflanschdichtung mit einem massiven Kupfer-O-Ring gewährleistet, die sowohl für Unter- als auch für Überdruckanwendungen geeignet ist und Langlebigkeit und zuverlässige Leistung garantiert.

Technische Daten

| Modell des Ofens | KT-PTF | KT-PTF Pro |

| Temperaturregler | Digitaler PID-Regler | PID-Regler mit Touchscreen |

| Multi-Programm-Voreinstellung | nein | ja |

| Wiederanlauf bei Stromausfall | nein | ja |

| Max. Temperatur | 1100℃ | |

| Konstante Arbeitstemperatur | 1000℃ | |

| Material des Ofenrohrs | Super-Nickel-Basis-Legierung | |

| Durchmesser des Ofenrohrs | 50 / 60 / 80 / 100 mm (anpassbar) | |

| Länge der Heizzone | 300 / 450 / 600 / 800 mm (anpassbar) | |

| Anzahl der Heizzonen | 1-10 Zonen (anpassbar) | |

| Vakuum-Dichtungslösung | SS 304 Flansch mit massivem Kupferdichtring | |

| Nennvakuumdruck | 0,001Pa/10E-5 Torr | |

| Nennüberdruck | 15 Mpa (bei Umgebungstemperatur), 4 Mpa (bei 800°C) | |

| Material der Kammer | Japanische Al2O3-Tonerde-Faser | |

| Heizelement | Cr2Al2Mo2-Drahtschlange | |

| Temperatursensor | Eingebautes Thermoelement Typ K | |

| Genauigkeit der Temperaturregelung | ±1℃ | |

| Gleichmäßigkeit der Temperatur | ±5℃ (im Bereich konstanter Temperatur) | |

| Elektrische Versorgung | AC110-220V, 50/60HZ (anpassbar) | |

| Andere Super-Nickel-Legierung Rohrgrößen und Heizzone Längen können angepasst werden. | ||

Standard-Paket

| Nr. | Beschreibung | Menge |

| 1 | Hauptgehäuse des Ofens | 1 |

| 2 | Rohr aus Hochdrucklegierung | 1 |

| 3 | Vakuumflansche mit Gas-/Vakuumanschlüssen und Manometer | 2 Sätze |

| 4 | Rohr-Thermoblöcke/Stopfen | 2 |

| 5 | Röhren-Thermoblockhaken | 1 |

| 6 | Hitzebeständige Handschuhe | 1 Paar |

| 7 | Betriebshandbuch | 1 |

Hinweis: Der Verpackungsinhalt kann je nach Modell und Kundenwunsch leicht variieren. Ein Aluminiumoxid-Rohr ist in der Regel für drucklose oder Niederdruckanwendungen enthalten, falls angegeben.

Optionale Ausstattungen für erweiterte Funktionalitäten

- Gasmess- und Überwachungssysteme im Rohr (z. B. für H2, O2).

- Unabhängige Überwachung der Ofentemperatur und Aufzeichnungsmöglichkeiten.

- RS 485-Kommunikationsanschluss für PC-Fernsteuerung und Datenexport.

- Präzise Steuerung der Inertgaszufuhr mit Massedurchflussmessern oder Schwebekörper-Durchflussmessern.

- Upgrades auf verschiedene Modelle von Touchscreen-Temperaturreglern mit vielseitigen bedienerfreundlichen Funktionen.

- Umfassende Hochvakuum-Pumpstände, einschließlich Flügelzellen-Vakuumpumpen, Molekularpumpen oder Diffusionspumpen.

Warum eine Partnerschaft mit KINTEK für Ihre Hochtemperatur-Anforderungen?

Dank hervorragender Forschung und Entwicklung und eigener Fertigung bietet KINTEK den verschiedensten Labors und Industrien fortschrittliche Lösungen für Hochtemperaturöfen. Unser umfangreiches Produktsortiment, das Muffelöfen, Rohrofen (wie dieses Hochdruckmodell), Drehrohröfen, Vakuum- und Atmosphärenöfen sowie spezialisierte CVD/PECVD/MPCVD-Anlagen umfasst, wird durch unsere starke Fähigkeit zur kundenspezifischen Anpassung unterstützt. Wir sind bestrebt, Ihre einzigartigen Versuchs- und Produktionsanforderungen genau zu erfüllen, um sicherzustellen, dass Sie einen Ofen erhalten, der perfekt auf Ihre Anwendungsanforderungen abgestimmt ist.

Fordern Sie Ihre individuelle Hochdruck-Rohrofenlösung an

Sind Sie bereit, Ihre Forschungs- oder Industrieprozesse mit einem Hochleistungs-Hochdruck-Rohrofen zu verbessern? Besprechen Sie Ihre spezifischen Anforderungen mit unseren erfahrenen Ingenieuren. Wir sind darauf spezialisiert, Lösungen zu entwickeln, die genau auf Ihre Bedürfnisse zugeschnitten sind - von den Rohrabmessungen und Heizzonen bis hin zu fortschrittlichen Steuerungsfunktionen.

Kontaktieren Sie uns noch heute für ein persönliches Beratungsgespräch und ein Angebot! Füllen Sie das untenstehende Formular aus oder klicken Sie hier, um zu unserem Kontaktformular zu gelangen .

Vertraut von Branchenführern

FAQ

Was Sind Die Hauptanwendungen Eines Vakuumofens?

Was Ist Ein Rohrofen Und Wie Funktioniert Er?

Was Ist Ein Vakuum-Induktionsofen?

Was Ist Das Prinzip Eines Heißpressofens?

Wofür Wird Ein Atmosphärenofen Verwendet?

Was Sind Die Häufigsten Anwendungen Eines Geteilten Rohrofens?

Was Sind Die Hauptanwendungen Eines Drehrohrofens?

Was Sind Die Hauptanwendungen Von Mehrzonen-Rohröfen?

Was Sind Die Wichtigsten Merkmale Eines Vakuumofens?

Was Sind Die Hauptanwendungen Von Rohröfen?

Was Sind Die Wichtigsten Anwendungen Von Vakuum-Induktionsöfen?

Was Sind Die Anwendungen Eines Heißpressofens?

Was Sind Die Wichtigsten Merkmale Eines Atmosphärenofens?

Was Sind Die Wichtigsten Merkmale Eines Spaltrohrofens?

Was Sind Die Wichtigsten Merkmale Eines Drehrohrofens?

Was Sind Die Wichtigsten Merkmale Von Mehrzonen-Rohröfen?

Wie Funktioniert Ein Vakuumofen?

Welche Vorteile Bietet Der Einsatz Eines Rohrofens?

Wie Funktioniert Ein Vakuum-Induktionsofen?

Was Sind Die Merkmale Eines Heißpressofens?

Wie Funktioniert Ein Atmosphärenofen?

Wie Funktioniert Ein Spaltrohrofen?

Wie Funktioniert Ein Drehrohrofen?

Wie Funktioniert Ein Mehrzonen-Rohrofen?

Welche Vorteile Bietet Der Einsatz Eines Vakuumofens?

Welche Arten Von Rohröfen Gibt Es?

Welche Vorteile Hat Der Einsatz Eines Vakuum-Induktionsofens?

Warum Wird Eine Vakuumumgebung In Heißpressöfen Verwendet?

Was Sind Die Vorteile Eines Atmosphärenofens?

Was Sind Die Vorteile Eines Geteilten Rohrofens?

Welche Vorteile Bietet Der Einsatz Eines Drehrohrofens?

Welche Vorteile Bietet Der Einsatz Eines Mehrzonen-Rohrofens?

Welche Arten Von Materialien Können In Einem Vakuumofen Verarbeitet Werden?

Welche Temperaturbereiche Können Rohröfen Erreichen?

Welche Arten Von Vakuum-Induktionsöfen Gibt Es?

Welche Materialien Werden üblicherweise In Heißpressöfen Verarbeitet?

Welche Arten Von Gasen Können In Einem Atmosphärenofen Verwendet Werden?

Welche Temperatur Kann Ein Spaltrohrofen Erreichen?

Welche Temperatur Kann Ein Drehrohrofen Erreichen?

Welche Arten Von Mehrzonen-Rohröfen Gibt Es?

Was Ist Der Unterschied Zwischen Heißwand- Und Kaltwand-Vakuumöfen?

Können Rohröfen Unter Verschiedenen Atmosphären Betrieben Werden?

Warum Ist Die Temperaturregelung In Vakuum-Induktionsöfen So Wichtig?

Welche Sicherheitsvorkehrungen Sind In Modernen Atmosphärenöfen Vorhanden?

Warum Ist Das Geteilte Design In Einem Rohrofen Von Vorteil?

Welche Arten Von Materialien Können In Einem Drehrohrofen Verarbeitet Werden?

Können Vakuumöfen Für Bestimmte Anwendungen Angepasst Werden?

Was Macht KINTEK-Röhrenöfen So Besonders?

Welche Materialien Können In Einem Vakuum-Induktionsofen Bearbeitet Werden?

Welche Vorteile Bietet Die Vakuumumgebung Für Die Materialverarbeitung?

4.8 / 5

Incredible precision and durability! This furnace has transformed our lab work. Worth every penny!

4.7 / 5

Fast delivery and top-notch quality. The furnace performs beyond expectations. Highly recommended!

4.9 / 5

The technological advancement in this furnace is impressive. It’s a game-changer for our research!

4.8 / 5

Solid build and excellent performance. This furnace is a reliable workhorse in our lab.

4.7 / 5

Great value for money! The furnace is efficient and easy to use. Perfect for high-pressure experiments.

4.9 / 5

Outstanding quality and precision. This furnace has exceeded all our expectations. A must-have!

4.8 / 5

The furnace arrived quickly and works flawlessly. It’s a fantastic investment for any lab.

4.7 / 5

Durable and efficient. This furnace handles high-pressure tasks with ease. Very satisfied!

4.9 / 5

The furnace’s performance is stellar. It’s made our experiments so much smoother. Love it!

4.8 / 5

Top-tier technology and build quality. This furnace is a standout in our laboratory.

4.7 / 5

Fast shipping and excellent product. The furnace is perfect for our high-pressure needs.

4.9 / 5

This furnace is a dream! It’s reliable, precise, and worth every cent. Highly recommend!

4.8 / 5

The furnace is built to last. It’s been a fantastic addition to our lab. Very happy!

4.7 / 5

Great product at a great price. The furnace works perfectly and looks sleek too.

4.9 / 5

Exceptional performance and durability. This furnace is a lab essential. Absolutely love it!

4.8 / 5

The furnace is a powerhouse! It’s made our experiments so much more efficient. Superb!

4.7 / 5

High-quality and reliable. This furnace is a great investment for any serious lab.

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Der CVD-Rohrofen von KINTEK bietet eine präzise Temperaturregelung bis zu 1600°C, ideal für die Dünnschichtabscheidung. Anpassbar für Forschung und industrielle Anforderungen.

CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

CVD-Rohrofen mit geteilter Kammer und Vakuumstation - Hochpräziser 1200°C-Laborofen für die Forschung an modernen Materialien. Anpassbare Lösungen verfügbar.

CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Die Multi-Zone-CVD-Röhrenöfen von KINTEK bieten eine präzise Temperatursteuerung für die fortschrittliche Dünnschichtabscheidung. Ideal für Forschung und Produktion, anpassbar an Ihre Laboranforderungen.

Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Entdecken Sie den fortschrittlichen KINTEK-Vakuumrohr-Heißpressofen für präzises Hochtemperatursintern, Heißpressen und Verbinden von Materialien. Maßgeschneiderte Lösungen für Labore.

1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

KINTEKs Rohrofen mit Aluminiumoxid-Rohr: Präzisionserwärmung auf bis zu 1700°C für Materialsynthese, CVD und Sinterung. Kompakt, anpassbar und vakuumtauglich. Jetzt erforschen!

Vertikaler Labor-Quarz-Rohrofen Rohrofen

Vertikaler Präzisions-Rohrofen von KINTEK: 1800℃ Heizung, PID-Regelung, anpassbar für Labore. Ideal für CVD, Kristallwachstum und Materialprüfung.

Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Ultra-Vakuum-Elektrodendurchführungen für zuverlässige UHV-Verbindungen. Hochdichtende, anpassbare Flanschoptionen, ideal für Halbleiter- und Raumfahrtanwendungen.

Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

KINTEK Slide PECVD-Rohrofen: Präzisions-Dünnschichtabscheidung mit RF-Plasma, schnellen Temperaturzyklen und anpassbarer Gassteuerung. Ideal für Halbleiter und Solarzellen.

Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Die PECVD-Beschichtungsanlage von KINTEK liefert präzise Dünnschichten bei niedrigen Temperaturen für LEDs, Solarzellen und MEMS. Anpassbare, leistungsstarke Lösungen.

2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

2200°C Wolfram-Vakuumofen für die Verarbeitung von Hochtemperaturmaterialien. Präzise Steuerung, hervorragendes Vakuum, anpassbare Lösungen. Ideal für Forschung und industrielle Anwendungen.

Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

KINTEK Multi-Zonen-Rohrofen: Präzise 1700℃-Heizung mit 1-10 Zonen für die fortgeschrittene Materialforschung. Anpassbar, vakuumtauglich und sicherheitszertifiziert.

9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Erzielen Sie eine hervorragende Keramikverdichtung mit dem fortschrittlichen Druckluft-Sinterofen von KINTEK. Hoher Druck bis zu 9MPa, präzise 2200℃ Steuerung.

Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

KINTEK Labor-Drehrohrofen: Präzisionserwärmung für Kalzinierung, Trocknung, Sinterung. Anpassbare Lösungen mit Vakuum und kontrollierter Atmosphäre. Verbessern Sie jetzt Ihre Forschung!

Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Der Vakuum-Drucksinterofen von KINTEK bietet 2100℃ Präzision für Keramiken, Metalle und Verbundwerkstoffe. Anpassbar, leistungsstark und kontaminationsfrei. Jetzt Angebot einholen!

Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Präzisions-Drehrohrofen mit mehreren Heizzonen für die Verarbeitung von Hochtemperaturmaterialien, mit einstellbarer Neigung, 360°-Drehung und anpassbaren Heizzonen. Ideal für Labore.

Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Der RTP-Schnellheiz-Rohrofen von KINTEK bietet eine präzise Temperaturregelung, schnelles Aufheizen mit bis zu 100 °C/s und vielseitige Atmosphärenoptionen für fortschrittliche Laboranwendungen.

1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Entdecken Sie den 1200℃ Split Tube Furnace von KINTEK mit Quarzrohr für präzise Hochtemperatur-Laboranwendungen. Anpassbar, langlebig und effizient. Holen Sie sich jetzt Ihren!

2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

2200℃ Graphit-Vakuumofen für Hochtemperatursinterung. Präzise PID-Regelung, 6*10-³Pa Vakuum, langlebige Graphitheizung. Ideal für Forschung und Produktion.

Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

KF-Ultrahochvakuum-Beobachtungsfenster mit Hochborosilikatglas für klare Sicht in anspruchsvollen 10^-9 Torr-Umgebungen. Langlebiger 304-Edelstahl-Flansch.

Ähnliche Artikel

Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

Entdecken Sie den verborgenen Grund, warum Ihre Hochtemperatur-Experimente fehlschlagen. Es liegt nicht an Ihrem Prozess; es ist eine Materialinkompatibilität in Ihrem Ofen. Erfahren Sie, wie Sie das beheben können.

Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

Erfahren Sie, wie Vakuumpressen mechanische Kräfte überwindet und eine kontrollierte Umgebung schafft, um Defekte zu beseitigen und das volle Potenzial fortschrittlicher Verbundwerkstoffe zu erschließen.

Warum Ihre Kristallzüchtungsexperimente fehlschlagen: Der verborgene Schuldige in Ihrem Röhrenofen

Haben Sie Probleme mit inkonsistenten CVT-Ergebnissen? Entdecken Sie, warum der Temperaturgradient Ihres Röhrenofens und nicht Ihre Chemie der wahrscheinliche Schuldige ist und wie Sie ihn beheben können.

Die Geometrie des Fortschritts: Warum die 70-mm-Rohröfen eine Eckpfeiler im Labor sind

Ein 70-mm-Rohröfen ist mehr als nur Hitze; er ist eine kontrollierte Umgebung, in der der Durchmesser das Gleichgewicht zwischen Forschungspräzision und Produktionsmaßstab bestimmt.

Die Geometrie der Präzision: Warum das Design eines Rohrofens seine größte Stärke ist

Entdecken Sie, wie das kompakte Design eines Rohrofens nicht nur platzsparend ist, sondern der Schlüssel zu überlegener thermischer Gleichmäßigkeit und betrieblicher Effizienz.

Die Physik unpassender Werkzeuge: Warum ein Rohrofen nichts für Abwasser ist

Ein Rohrofen dient der präzisen Materialsynthese, nicht der Behandlung großer Mengen Wasser. Verstehen Sie die Physik der Wärmekapazität, um die richtige Umwelttechnik auszuwählen.

Mehr als nur Hitze: Die Synthesekraft von Druck im Vakuumofen

Entdecken Sie, wie die Zugabe von mechanischem Druck zu einem Vakuumofen ihn von einem einfachen Heizgerät in ein fortschrittliches Werkzeug zur Materialherstellung für dichte Materialien verwandelt.

Die Geometrie der Kontrolle: Wie Röhrenöfen Atmosphäre und Temperatur beherrschen

Entdecken Sie, wie das einfache zylindrische Design eines Röhrenofens eine unübertroffene Kontrolle über Atmosphäre und Wärme ermöglicht und ihn damit für die fortgeschrittene Materialwissenschaft unverzichtbar macht.

Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert

Haben Sie mit inkonsistenten Ergebnissen aus Ihrem Rohröfen zu kämpfen? Entdecken Sie, warum Standardausrüstung versagt und wie ein modularer, anpassbarer Ansatz der Schlüssel zum Erfolg ist.

Das kontrollierte Universum: Materie im 70-mm-Rohrofen meistern

Erfahren Sie, wie die präzise Steuerung von Temperatur und Atmosphäre im Rohrofen grundlegend für Innovationen in den Materialwissenschaften, der Chemie und der Nanotechnologie ist.

Jenseits des Datenblatts: Die operativen Realitäten von Korundrohröfen

Korundrohre bieten Hochtemperaturstabilität, bergen aber operative Risiken. Das Verständnis von thermischen Schocks, Kosten und Opazität ist entscheidend, um Ausfälle zu verhindern.

Meisterung der Leere: Wie Röhrenöfen die Atome der Innovation schmieden

Erfahren Sie, wie Röhrenöfen makellose, kontrollierte Umgebungen schaffen, die für die Präzision auf atomarer Ebene in der Halbleiter- und Batterieherstellung unerlässlich sind.