Sie haben alles richtig gemacht. Die Vorläufer sind rein, das Prozessgas ist kontrolliert und das Temperaturprofil ist bis auf das Komma programmiert. Sie führen das Experiment durch, warten stundenlang und öffnen den Ofen, nur um einen gerissenen Prozessschlauch oder, schlimmer noch, eine kontaminierte Probe zu finden. Wochen der Arbeit und wertvolle Materialien sind verschwendet. Wenn Ihnen dieser Kreislauf aus vielversprechenden Anfängen und frustrierenden Fehlschlägen bekannt vorkommt, sind Sie nicht allein.

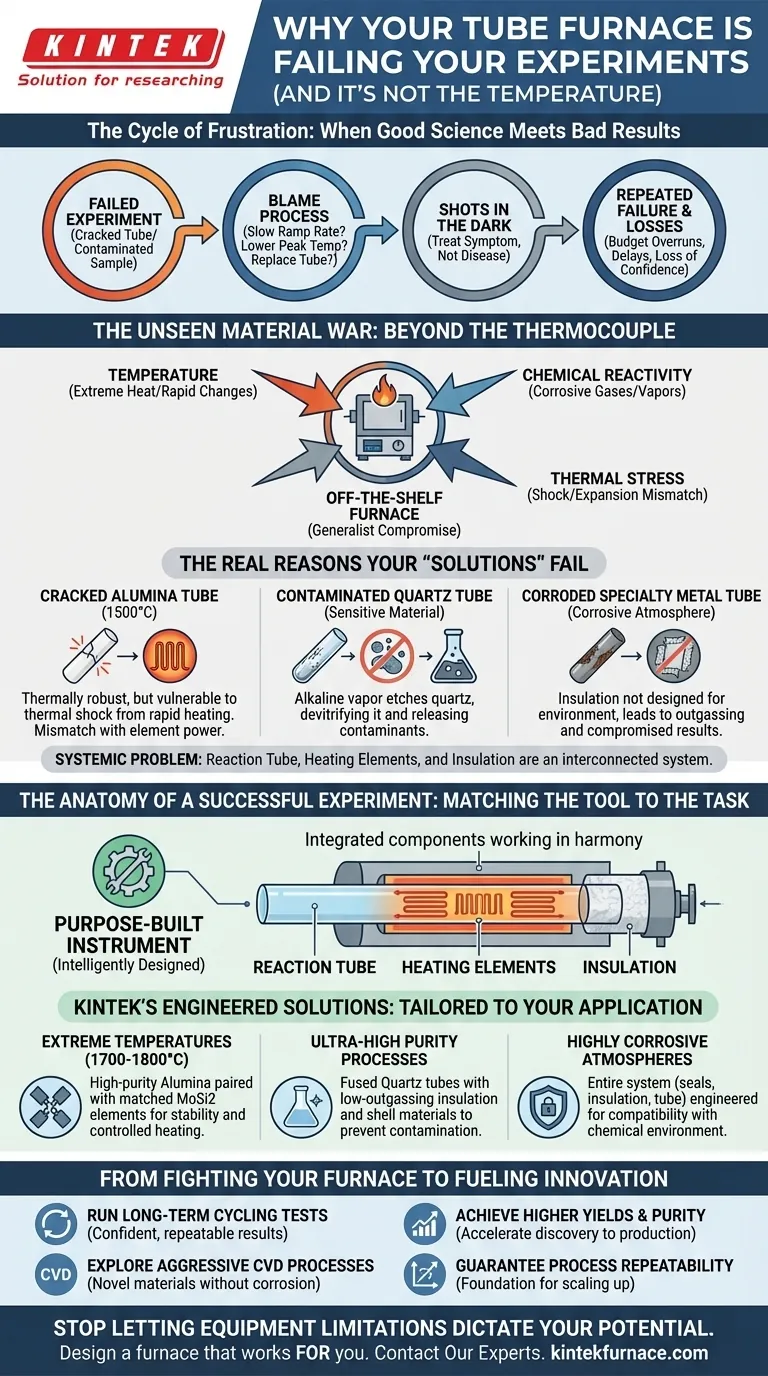

Der Frustrationszyklus: Wenn gute Wissenschaft auf schlechte Ergebnisse trifft

Dies ist ein häufiges, kostspieliges und zutiefst frustrierendes Problem in Laboren auf der ganzen Welt. Wenn ein Experiment fehlschlägt, ist der unmittelbare Instinkt, den Prozess zu beschuldigen. Wir beginnen, Fragen zu stellen wie:

- "Haben wir zu schnell aufgeheizt oder abgekühlt?" Also verlangsamen wir die Aufheizrate und verlängern einen ohnehin schon langen Prozess.

- "War die Temperatur zu hoch?" Also gehen wir Kompromisse ein, senken die Spitzentemperatur und opfern möglicherweise die Qualität des Endmaterials.

- "War es nur ein defekter Schlauch?" Also bestellen wir einen identischen Ersatz und bereiten unwissentlich die Bühne für genau denselben Fehler weiter unten im Prozess.

Diese Versuche sind oft nur Schüsse ins Blaue. Sie behandeln das Symptom – einen fehlgeschlagenen Durchlauf – ohne die Krankheit zu diagnostizieren. Die geschäftlichen Folgen sind gravierend. Jedes fehlgeschlagene Experiment schlägt sich direkt in Budgetüberschreitungen, verzögerten Projektzeitplänen und einem Vertrauensverlust in Ihre F&E-Ergebnisse nieder. Wenn Sie Ihrem Gerät nicht vertrauen können, wiederholbare Ergebnisse zu liefern, können Sie nicht effektiv innovieren.

Jenseits des Thermoelements: Der unsichtbare Materialkrieg in Ihrem Ofen

Hier ist die grundlegende Wahrheit, die oft übersehen wird: Der Erfolg eines Röhrenofens hängt nicht nur davon ab, eine Temperatur zu erreichen; es geht darum, die Reise zu überstehen. Die Ursache der meisten "mysteriösen" Ausfälle ist nicht Ihr wissenschaftlicher Prozess. Es ist ein grundlegender Konflikt zwischen den Materialien, aus denen Ihr Ofen besteht, und den Anforderungen Ihres Experiments.

Stellen Sie es sich als einen dreiseitigen Kampf zwischen Temperatur, chemischer Reaktivität und thermischer Belastung vor. Ein Standardofen ist ein Generalist, der auf einer Reihe von Kompromissen basiert. Seine Materialien sind nicht speziell für Ihre einzigartige Anwendung ausgewählt.

Die wahren Gründe, warum Ihre "Lösungen" scheitern

Betrachten wir diese häufigen Schwierigkeiten noch einmal aus dieser Perspektive:

- Der gerissene Aluminiumoxid-Schlauch: Sie müssen bei 1500°C arbeiten. Aluminiumoxid ist für 1700°C ausgelegt, sollte also in Ordnung sein, oder? Nicht unbedingt. Obwohl es thermisch robust ist, kann es anfällig für starke thermische Schocks sein. Wenn Ihre Heizelemente auf Geschwindigkeit ausgelegt sind und Sie keine präzise Rampensteuerung haben, können Sie leicht die Belastungsgrenzen des Materials überschreiten. Das Verlangsamen der Rampe hilft, löst aber nicht den Kernkonflikt zwischen der Leistung des Elements und der Toleranz des Schlauchs.

- Die kontaminierte Probe im Quarzschlauch: Sie arbeiten mit einem empfindlichen Material und haben sich für einen hochreinen Quarzschlauch entschieden. Aber während Ihres Prozesses bei 1000°C entsteht ein leicht alkalischer Dampf. Über mehrere Stunden beginnt dieser Dampf langsam den Quarz zu ätzen, ihn zu devitrifizieren und Verunreinigungen in Ihre Probe freizusetzen. Das Versagen war nicht die Hitze; es war ein langsamer, unsichtbarer chemischer Angriff.

- Der korrodierte Spezialmetallschlauch: Sie haben sich klugerweise für einen Molybdänschlauch entschieden, um eine korrosive Atmosphäre zu bewältigen, aber das Experiment ist fehlgeschlagen. Der versteckte Schuldige? Das Isolationspaket war nicht dafür ausgelegt, die neue chemische Umgebung des Ofens zu bewältigen, was zu Ausgasungen führte, die Ihre Ergebnisse beeinträchtigten.

Das Problem ist systemisch. Der Reaktionsschlauch, die Heizelemente und die Isolierung sind ein miteinander verbundenes System. Eine Schwäche in einer Komponente oder eine Inkompatibilität zwischen ihnen führt zum Totalausfall des Systems.

Die Anatomie eines erfolgreichen Experiments: Das Werkzeug an die Aufgabe anpassen

Um den Kreislauf des Scheiterns zu durchbrechen, müssen Sie Ihre Wissenschaft nicht ändern. Sie brauchen ein Werkzeug, das intelligent entwickelt wurde, um sie zu unterstützen. Die Lösung ist ein Ofen, bei dem die Auswahl jedes Kernmaterials eine bewusste Antwort auf die Herausforderungen Ihrer spezifischen Anwendung ist.

Genau hier wird eine maßgeschneiderte Lösung entscheidend. Bei KINTEK beginnen wir kein Gespräch mit der Frage: "Welche Temperatur benötigen Sie?" Wir beginnen mit der Frage: "Was wollen Sie erreichen?"

Unsere tiefgreifenden Anpassungsmöglichkeiten basieren auf dem Verständnis, dass die Materialien harmonisch zusammenarbeiten müssen:

- Für extreme Temperaturen (bis 1700-1800°C): Wir kombinieren hochreine Aluminiumoxid-Schläuche nicht mit irgendeinem Heizelement, sondern mit präzise abgestimmten Molybdändisilizid (MoSi2)-Elementen. Diese Synergie ermöglicht sowohl hohe thermische Stabilität als auch kontrollierte, schnelle Aufheizraten, ohne die Integrität des Schlauchs zu gefährden.

- Für Prozesse mit ultrahoher Reinheit: Wir wählen Quarzglas-Schläuche und stellen sicher, dass die umgebenden Isolations- und Ofenschalenmaterialien ebenfalls geringe Ausgasungen aufweisen, um Ihr Experiment vor jeder potenziellen Kontaminationsquelle zu schützen.

- Für stark korrosive Atmosphären: Wir liefern nicht nur einen Spezialmetallschlauch. Wir entwickeln das gesamte System – von Dichtungen bis zur Isolierung –, um es mit Ihrer spezifischen chemischen Umgebung kompatibel zu machen und sicherzustellen, dass der Ofen selbst keine Variable in Ihrem Experiment wird.

Ein KINTEK-Ofen ist nicht nur eine Zusammenstellung von Teilen. Es ist ein zweckbestimmtes Instrument, das von Grund auf so konzipiert ist, dass es die Materialkonflikte beseitigt, die zu Experimentierfehlern führen.

Vom Kampf mit Ihrem Ofen zur Förderung Ihrer Innovation

Wenn Ihr Ofen von einer unvorhersehbaren Variable zu einem zuverlässigen und konsistenten Werkzeug wird, ändert sich alles. Die Ressourcen, die einst für die Wiederholung fehlgeschlagener Experimente und die Fehlersuche bei der Ausrüstung aufgewendet wurden, werden frei. Sie hören auf, mit Ihrem Ofen zu kämpfen, und konzentrieren sich auf das, was wirklich zählt: die Grenzen Ihrer Forschung zu erweitern.

Mit einem perfekt auf Ihren Prozess abgestimmten Ofen können Sie:

- Langzeit-Zyklustests mit Zuversicht durchführen, in dem Wissen, dass der Schlauch nach dem zehnten oder hundertsten Zyklus nicht degradiert.

- Aggressive chemische Gasphasenabscheidungsprozesse (CVD) erforschen, um neuartige Materialien zu erstellen, ohne Angst vor Korrosion Ihrer Ausrüstung zu haben.

- Höhere Ausbeuten und Probenreinheit erzielen, was Ihren Weg von der Entdeckung zur Veröffentlichung oder Produktion beschleunigt.

- Prozesswiederholbarkeit garantieren, die das Fundament für die Skalierung vom Labor bis zur Pilotfertigung bildet.

Kurz gesagt, das richtige Werkzeug beseitigt Einschränkungen und eröffnet neue Wege für die Entdeckung.

Hören Sie auf, Ihr Forschungspotenzial durch Ausrüstungseinschränkungen einschränken zu lassen. Unser Expertenteam ist bereit, über einfache Spezifikationen hinauszugehen, um Ihre einzigartigen Prozessherausforderungen zu verstehen und einen Ofen zu entwickeln, der für Sie arbeitet und nicht gegen Sie. Lassen Sie uns besprechen, wie wir die zuverlässige Grundlage für Ihren nächsten Durchbruch schaffen können. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Ähnliche Artikel

- Die Geometrie der Kontrolle: Warum Röhrenöfen moderne Materialien definieren

- Die Beherrschung der Leere: Wie Röhrenöfen vorhersagbare Ergebnisse ermöglichen

- Die Kunst der Isolation: Materialeigenschaften meistern mit Röhrenöfen

- Die Physik unpassender Werkzeuge: Warum ein Rohrofen nichts für Abwasser ist

- Meisterung der Mikroumgebung: Die Kunst und Wissenschaft des Laborröhrsofens