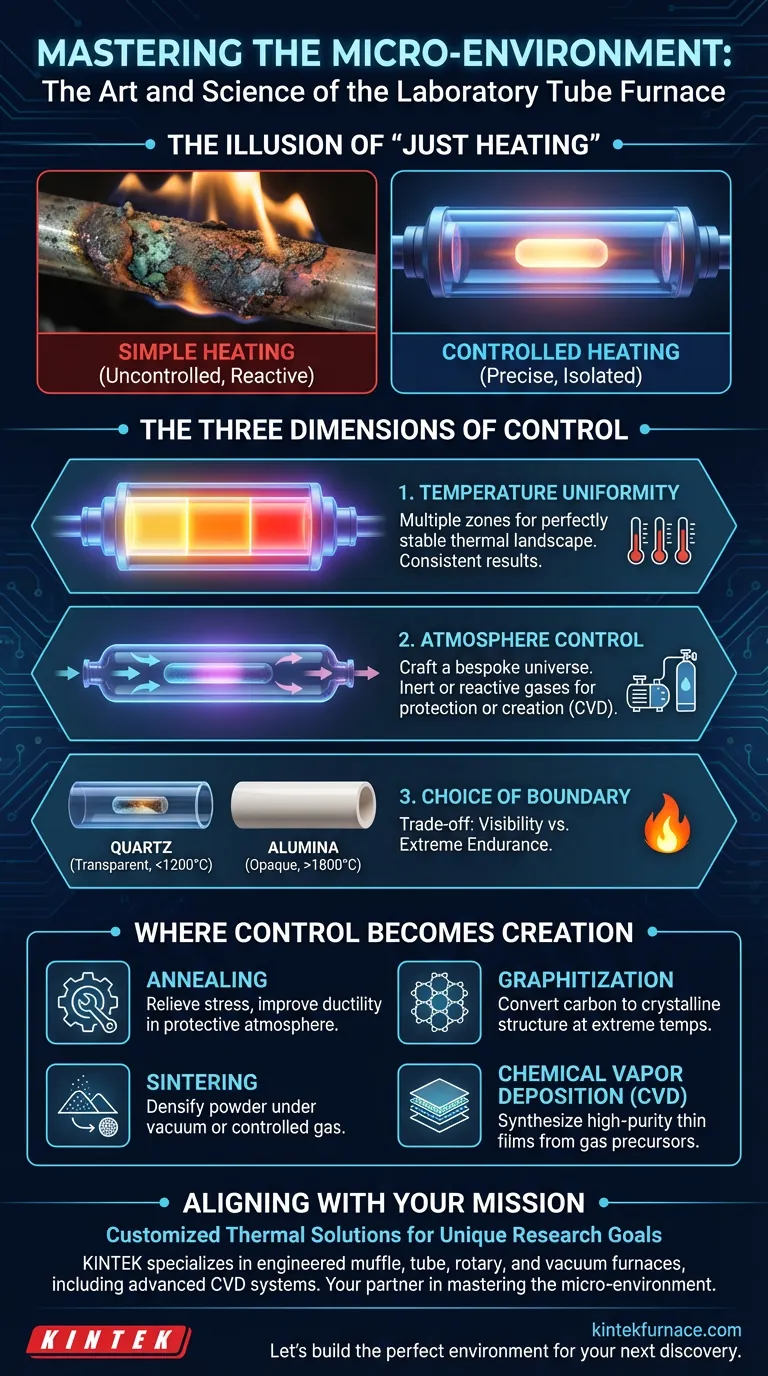

Die Illusion des „nur Erhitzens“

Auf den ersten Blick scheint das Erhitzen eines Materials einfach zu sein. Man wendet Energie an und seine Temperatur steigt. Aber in der Welt der Materialwissenschaften ist dies eine gefährliche Vereinfachung.

Wenn die Temperaturen steigen, werden Materialien reaktiv. Die Luft, die wir atmen – eine scheinbar harmlose Mischung aus Stickstoff, Sauerstoff und Wasserdampf – verwandelt sich in ein ätzendes Mittel, das begierig darauf ist, Ihre makellose Probe zu oxidieren und zu verunreinigen.

Dies ist die grundlegende Herausforderung: Bei den Temperaturen, bei denen neue Materialien entstehen und Eigenschaften perfektioniert werden, wird die Umgebung selbst zum Feind. Das Ziel ist nicht nur, etwas heiß zu machen; es geht darum, das winzige, isolierte Universum zu kontrollieren, in dem es heiß wird.

Dies ist die Domäne des Laborröhrsofens.

Die drei Dimensionen der Kontrolle

Die Stärke eines Röhrofens liegt nicht in seiner Hitze, sondern in seiner absoluten Autorität über die Bedingungen dieser Hitze. Diese Autorität wird in drei kritischen Dimensionen ausgeübt.

1. Die Dimension der Temperatur: Streben nach Gleichmäßigkeit

Stellen Sie sich vor, Sie schmieden eine Klinge, bei der ein Teil perfekt angelassen ist, während ein anderer spröde bleibt. Dies ist das Ergebnis einer ungleichmäßigen Erwärmung.

Für einen Materialwissenschaftler bedeutet Temperaturungleichmäßigkeit inkonsistente Ergebnisse und fehlgeschlagene Experimente. Ein überlegener Röhrofen löst dies mit mehreren, unabhängig gesteuerten Heizzonen. Hier geht es nicht nur darum, eine Zieltemperatur zu erreichen; es geht darum, sicherzustellen, dass jeder einzelne Teil der Probe genau diese Temperatur erfährt, wodurch eine perfekt stabile und vorhersehbare thermische Landschaft entsteht.

2. Die Dimension der Atmosphäre: Schaffung eines maßgeschneiderten Universums

Das versiegelte Rohr des Ofens ist sein bestimmendes Merkmal. Es ermöglicht Ihnen, die Umgebungsluft zu verdrängen und sie durch eine individuell gestaltete Atmosphäre zu ersetzen. Hier geschieht die eigentliche Magie.

Sie können einen Schutzschild erstellen und die Probe in Inertgase wie Argon oder Stickstoff tauchen, um unerwünschte chemische Reaktionen zu verhindern. Es ist das Äquivalent, Ihre Arbeit in einem Tresor zu platzieren, sicher vor der Außenwelt.

Oder Sie können offensiv vorgehen. Durch die Einleitung spezifischer reaktiver Gase wird der Ofen zu einem Werkzeug der Schöpfung. Dies ist das Prinzip der chemischen Gasphasenabscheidung (CVD), bei der Gase auf einem erhitzten Substrat zerfallen, um ein neues Material Schicht für Schicht aufzubauen. Sie modifizieren nicht nur; Sie bauen von Grund auf neu.

3. Die Dimension der Grenze: Die Wahl des Gefäßes

Das Rohr selbst ist eine kritische Wahl. Es ist die physische Grenze zwischen Ihrer kontrollierten Mikroumgebung und den Heizelementen des Ofens.

- Quarz: Transparent und ideal für Prozesse unter 1200 °C. Es ermöglicht Ihnen, Ihre Probe zu sehen – ein kleiner, aber bedeutender psychologischer Trost –, aber es hat seine thermischen Grenzen.

- Aluminiumoxid: Eine opake Keramik, die extremen Temperaturen (bis zu 1800 °C) standhält. Es ist die Wahl für Hochtemperatursynthese und Prozesse, die chemische Robustheit erfordern.

Diese Entscheidung spiegelt einen grundlegenden Kompromiss zwischen Sichtbarkeit und Ausdauer wider, eine Wahl, die ausschließlich vom Ehrgeiz des Experiments diktiert wird.

Wo Kontrolle zur Schöpfung wird

Wenn diese Kontrolldimensionen beherrscht werden, verwandelt sich ein Röhrofen von einem einfachen Ofen in eine Innovationsmaschine.

| Anwendung | Kernziel | Die Rolle des Ofens |

|---|---|---|

| Glühen | Innere Spannungen abbauen, Duktilität verbessern | Sorgt für ein perfekt gleichmäßiges Aufheizen in einer Schutzatmosphäre, um Oberflächenoxidation zu verhindern. |

| Graphitierung | Kohlenstoff in eine kristalline Struktur umwandeln | Liefert extreme, stabile Temperaturen in einer inerten Umgebung, um präzise strukturelle Veränderungen zu bewirken. |

| Sintern | Ein Pulver zu einem festen Objekt verdichten | Erhitzt Partikel unter Vakuum oder einem kontrollierten Gas auf ihren Bindungspunkt, um Reinheit zu gewährleisten. |

| Chemische Gasphasenabscheidung (CVD) | Synthese eines hochreinen Dünnschichtmaterials | Fungiert als Reaktor und liefert die thermische Energie und die kontrollierte Umgebung, damit Vorläufergase ein neues Material aufbauen können. |

Jeder dieser Prozesse ist ein Beweis für die Idee, dass echter Fortschritt in der Materialwissenschaft nicht durch rohe Gewalt, sondern durch präzise, facettenreiche Kontrolle erzielt wird.

Abgleich der Maschine mit der Mission

Da jedes Forschungsziel einzigartig ist, kann der ideale Ofen kein Einheitsgerät sein. Die Konfiguration muss zur Mission passen.

- Ist Ihr Ziel Abscheidung? Sie benötigen ein CVD-System mit präziser Gasflusskontrolle.

- Ist Ihr Ziel die Eigenschaftsmodifikation? Sie müssen außergewöhnliche Temperaturuniformität für Prozesse wie das Glühen priorisieren.

- Ist Ihr Ziel die Hochreinheits-Synthese? Eine vertikale Ofenorientierung kann notwendig sein, um den Kontakt der Probe mit den Rohrwandungen zu vermeiden.

Die Wahl eines Ofens ist eine Erklärung der Absicht. Sie spiegelt die Erkenntnis wider, dass das Instrument nicht nur ein Werkzeug, sondern ein Partner im Forschungsprozess ist. Es erfordert eine Lösung, die nicht nur mit fachmännischer Fertigung, sondern mit tiefem F&E-Verständnis der von Ihnen gestellten Herausforderungen erstellt wird.

Bei KINTEK sind wir darauf spezialisiert, einzigartige experimentelle Anforderungen in präzise entwickelte thermische Lösungen zu übersetzen. Unsere umfangreiche Produktpalette an Muffel-, Rohr-, Dreh- und Vakuumöfen, einschließlich fortschrittlicher CVD-Systeme, basiert auf einer tiefgreifenden Anpassungsfähigkeit. Wir verstehen, dass Ihre Arbeit davon abhängt, die Mikroumgebung zu beherrschen.

Lassen Sie uns die perfekte Umgebung für Ihre nächste Entdeckung schaffen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Ähnliche Artikel

- Die Physik der Kontrolle: Beherrschen Sie die dreistufige Reise der Wärme in einem Rohrofen

- Die Kunst der Isolation: Materialeigenschaften meistern mit Röhrenöfen

- Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

- Die Beherrschung der Mikroumgebung: Die unsichtbare Kraft der Röhrenofens

- Warum Ihr Hochtemperatur-Ofen versagt: Der verborgene Schuldige jenseits des gerissenen Rohrs