Vacuum Furnace

Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Artikelnummer : KT-VF

Preis variiert je nach Spezifikationen und Anpassungen

- Max. Temperatur

- 1200°C / 1700℃

- Genauigkeit der Temperaturregelung

- ±1℃

- Gleichmäßigkeit der Temperatur

- ±5℃

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

KINTEK verfügt über eine herausragende Forschung und Entwicklung sowie eine eigene Fertigung und bietet den verschiedensten Labors fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, die Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-/MPCVD-Anlagen umfasst, wird durch die Fähigkeit zur kundenspezifischen Anpassung ergänzt, um auch spezielle experimentelle Anforderungen präzise zu erfüllen.

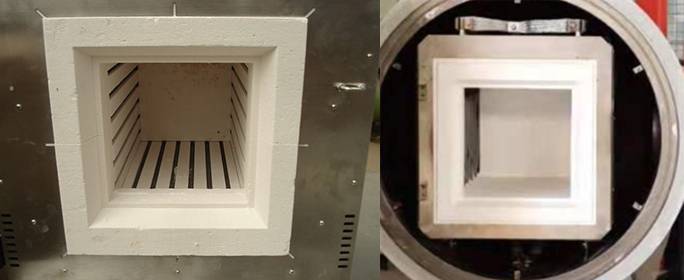

KINTEK-Vakuumofen mit Keramikfaserauskleidung: Präzise Hochtemperaturverarbeitung

[Originalbild wäre hier - ich werde einen Platzhalterkommentar platzieren, da ich das eigentliche Bild nicht einbetten kann, aber das bereitgestellte Bild sollte oben im Produktinhalt, unter dieser Überschrift stehen]

Das vom Benutzer bereitgestellte Hauptproduktbild sollte hier platziert werdenDer KINTEK-Vakuumofen mit Keramikfaserauskleidung wurde für eine hervorragende Leistung in anspruchsvollen Labor- und kleinen Produktionsumgebungen entwickelt. Durch die Verwendung einer fortschrittlichen Keramikfaserisolierung gewährleistet dieser Ofen eine hervorragende thermische Effizienz, eine präzise Temperaturregelung und eine gleichmäßige Wärmeverteilung für eine Vielzahl von Hochtemperaturprozessen.

Wichtigste Leistungsmerkmale

-

Zwei Arbeitstemperaturbereiche:

- 1200°C Max: Einsatz von Cr2Al2Mo2-Widerstandsdraht-Heizelementen und polykristallinen Keramikfaserauskleidungen. Ideal für eine breite Palette von Wärmebehandlungsprozessen.

- 1700°C Max: Verfügt über Heizelemente aus Molybdändisilizid (MoSi2) und hochreine polykristalline Keramikfaserauskleidungen für Ultrahochtemperaturanwendungen.

- Hervorragende Isolierung: Die leichte, poröse Keramikfaserauskleidung bietet eine hervorragende Wärmedämmung, die den Wärmeverlust erheblich reduziert, die Energieeffizienz im Vergleich zu herkömmlichen Öfen um über 50 % verbessert und schnellere Aufheiz- und Abkühlzeiten gewährleistet.

- Präzise Temperaturregelung: Ausgestattet mit einem Touchscreen-PID-Regler und einer SPS, die eine Temperaturgenauigkeit von ±1℃ und eine Gleichmäßigkeit von ±5℃ bieten.

- Hohe Vakuumleistung: Erreicht ein Vakuum von bis zu 6*10 -3 Pa, mit einer hervorragenden Leistung zur Aufrechterhaltung des Vakuumdrucks (geringe Druckanstiegsrate von 0,67 Pa/h).

Erforschen Sie Design und Konstruktion

Die Ofenkammer besteht aus hochdichten, leichten Aluminiumoxid-Keramikfasern, die eine stabile Struktur, eine hervorragende Thermoschockleistung und thermische Stabilität gewährleisten. Dieses fortschrittliche Material bietet eine gute Isolierleistung, eine geringe Wärmekapazität und eine niedrige Wärmeleitfähigkeit, was zu Energieeinsparungen von mehr als 50 % im Vergleich zu herkömmlichen Siliziumkarbidöfen führt.

Hauptvorteile und Merkmale

Unsere Vakuumöfen sind so konzipiert, dass sie konsistente, qualitativ hochwertige Ergebnisse bei hoher Betriebseffizienz liefern:

- Verbesserte Materialintegrität: Die Vakuumumgebung verhindert die Oxidation und Verfärbung der Oberfläche und gewährleistet eine makellose Oberfläche der Werkstücke.

- Minimale Verformung: Gleichmäßige Erwärmung und kontrollierte Abkühlungsraten minimieren die thermischen Spannungen und reduzieren den Materialverzug erheblich.

- Flussmittelfreies Löten: Ermöglicht hochreines Hartlöten ohne Flussmittel, wodurch Reinigungsprozesse nach dem Hartlöten entfallen.

- Reproduzierbare Qualität: Die präzise Steuerung von Temperatur und Atmosphäre gewährleistet gleichbleibende und reproduzierbare Ergebnisse bei jedem Zyklus.

- Energie-Effizienz: Die fortschrittliche Keramikfaserisolierung minimiert den Wärmeverlust und trägt so zu einem geringeren Energieverbrauch und niedrigeren Betriebskosten bei.

- Sauberer, sicherer und leiser Betrieb: Der Betrieb in einem geschlossenen System minimiert Emissionen und Geräusche und sorgt so für eine bessere Laborumgebung.

- Benutzerfreundliche Steuerungen: Verfügt über ein PID-programmierbares Mikroprozessor-Temperaturregelsystem für präzise und zuverlässige Heizzyklen.

Vielseitige Anwendungen

KINTEK-Vakuumöfen mit Keramikfaserauskleidung sind unentbehrliche Hilfsmittel in verschiedenen Industrie- und Forschungsbereichen, z. B:

- Vakuum-Wärmebehandlung: Härten, Anlassen, Glühen und Spannungsarmglühen von Metallen und Legierungen.

- Vakuum-Löten: Fügen von Metallteilen, Erzeugen starker und sauberer Verbindungen.

- Sintern: Verdichten und Formen fester Materialmassen durch Hitze und Druck, weit verbreitet bei Keramik, Metallen und Verbundwerkstoffen.

- Entgasen: Entfernen von eingeschlossenen Gasen aus Materialien wie Metallen und Keramiken, um deren Eigenschaften und Leistung zu verbessern.

- Hochtemperaturverarbeitung: Bereitstellung einer kontrollierten, sauberen und sicheren Umgebung für verschiedene Materialverarbeitungsaufgaben bei erhöhten Temperaturen.

Arbeitsprinzip

Der KINTEK-Vakuumofen arbeitet mit robusten Heizelementen (Cr2Al2Mo2-Widerstandsdraht oder Molybdändisilizid, je nach Modell) zur Beheizung der Ofenkammer. Die hocheffiziente Keramikfaserauskleidung isoliert die Kammer, minimiert den Wärmeverlust und gewährleistet eine gleichmäßige Temperatur. Eine leistungsstarke Vakuumpumpe saugt die Luft aus der Kammer ab und erzeugt so das erforderliche Vakuum. Dieses Vakuum verhindert die Oxidation der zu verarbeitenden Materialien und ermöglicht eine hochpräzise Temperaturregelung, die von einem modernen Temperaturregler gesteuert wird.

Technische Daten

| Modell des Ofens | KT-VF12 / KT-VF17 |

|---|---|

| Max. Temperatur | 1200°C / 1700℃ |

| Konstante Arbeitstemperatur | 1100°C / 1600℃ |

| Material der Kammer | Keramische polykristalline Faser |

| Heizelement | Cr2Al2Mo2-Drahtwendel / Molybdändisilizid (MoSi2) |

| Heizrate | 0-20℃/min (einstellbar) |

| Temperatur-Sensor | Eingebautes Thermoelement Typ K / B |

| Temperaturregler | PID-Regler mit Touchscreen und PLC |

| Genauigkeit der Temperaturregelung | ±1℃ |

| Gleichmäßigkeit der Temperatur | ±5℃ |

| Elektrische Versorgung | AC110-440V, 50/60HZ (anpassbar) |

Standard-Kammergrößen

| Verfügbare Standard-Kammergrößen (kundenspezifische Anpassungen sind willkommen) | |||

|---|---|---|---|

| Kammergröße (mm) (T x B x H) | Effektives Volumen (L) | Kammergröße (mm) (T x B x H) | Effektives Volumen (L) |

| 100x100x100 | 1 | 400x400x500 | 80 |

| 150x150x200 | 4.5 | 500x500x600 | 125 |

| 200x200x300 | 12 | 600x600x700 | 253 |

| 300x300x400 | 36 | 800x800x800 | 512 |

| Kundenspezifische Größen und Volumina werden akzeptiert, um Ihre spezifischen Forschungsanforderungen zu erfüllen. | |||

Benötigen Sie eine bestimmte Kammergröße oder -konfiguration? Wir sind darauf spezialisiert, Öfen genau auf Ihre Anforderungen zuzuschneiden. Setzen Sie sich mit uns in Verbindung, um Ihr individuelles Design zu besprechen.

Optionale Einrichtung & erweiterte Anpassungen

Erweitern Sie Ihren Vakuumofen mit einer Reihe von optionalen Funktionen:

- Unabhängiges System zur Überwachung und Aufzeichnung der Ofentemperatur.

- RS 485 Kommunikationsanschluss für PC-Fernsteuerung und Datenexport.

- Optionale, in den Temperaturregler integrierte pneumatische Vakuumventilverbindung.

- Fortschrittlicher Touchscreen-Temperaturregler mit vielseitigen, bedienerfreundlichen Funktionen.

- Kaltwasserkreislauf-Kühlmaschine für eine effiziente Kühlung des Ofenmantels.

Fortschrittliche Sicherheitssysteme

Sicherheit steht bei den KINTEK-Ofenkonstruktionen an erster Stelle:

- Überstrom- und Übertemperaturschutz: Der Ofen schaltet automatisch die Stromzufuhr ab und gibt Alarm, wenn ein Überstrom oder eine Übertemperatur festgestellt wird.

- Erkennung von Thermoelementfehlern: Das System überwacht kontinuierlich das Thermoelement. Wird eine Unterbrechung oder ein Ausfall festgestellt, wird die Heizung unterbrochen und ein Alarm ausgelöst.

- Neustartfunktion bei Stromausfall: Im Falle eines Stromausfalls kann der Ofen so programmiert werden, dass er das Heizprogramm automatisch wieder aufnimmt, sobald die Stromversorgung wiederhergestellt ist.

- Tür-Sicherheitsverriegelung: Automatische Stromabschaltung, wenn die Tür während des Betriebs geöffnet wird.

Ihr Partner für fortschrittliche thermische Verarbeitung

Wir bei KINTEK wissen, dass jedes Forschungsprojekt und jeder Produktionsprozess seine eigenen Anforderungen hat. Unser Fachwissen in der Hochtemperatur-Ofentechnologie, kombiniert mit unserem Engagement in der eigenen Forschung und Entwicklung sowie in der eigenen Fertigung, ermöglicht es uns, nicht nur Standardprodukte, sondern auch maßgeschneiderte Lösungen anzubieten.

Sind Sie bereit, Ihre Hochtemperaturexperimente zu verbessern? Ganz gleich, ob Sie ein Standardmodell oder einen vollständig maßgeschneiderten Vakuumofen benötigen, unser Team ist für Sie da. Kontaktieren Sie uns noch heute um Ihre spezifischen Anforderungen zu besprechen, ein Angebot anzufordern oder mehr darüber zu erfahren, wie KINTEK Ihre Lösung für die Forschung sein kann.

Vertraut von Branchenführern

FAQ

Was Sind Die Hauptanwendungen Eines Vakuumofens?

Wofür Wird Ein Atmosphärenofen Verwendet?

Was Sind Die Wichtigsten Merkmale Eines Vakuumofens?

Was Sind Die Wichtigsten Merkmale Eines Atmosphärenofens?

Wie Funktioniert Ein Vakuumofen?

Wie Funktioniert Ein Atmosphärenofen?

Welche Vorteile Bietet Der Einsatz Eines Vakuumofens?

Was Sind Die Vorteile Eines Atmosphärenofens?

Welche Arten Von Materialien Können In Einem Vakuumofen Verarbeitet Werden?

Welche Arten Von Gasen Können In Einem Atmosphärenofen Verwendet Werden?

Was Ist Der Unterschied Zwischen Heißwand- Und Kaltwand-Vakuumöfen?

Welche Sicherheitsvorkehrungen Sind In Modernen Atmosphärenöfen Vorhanden?

Können Vakuumöfen Für Bestimmte Anwendungen Angepasst Werden?

4.8 / 5

Incredible durability and efficiency! This furnace outperforms competitors effortlessly.

4.7 / 5

Fast delivery and top-notch quality. A game-changer for our lab!

4.9 / 5

The ceramic fiber liner is a brilliant innovation. Worth every penny!

4.6 / 5

Reliable and advanced tech. Perfect for high-precision heat treatments.

4.9 / 5

Exceptional value for money. The furnace’s performance is unmatched!

4.7 / 5

Superb build quality and energy efficiency. Highly recommended!

4.8 / 5

The vacuum seal is flawless. A must-have for serious metallurgists.

4.7 / 5

Quick setup and outstanding performance. Exceeded all expectations!

4.9 / 5

Cutting-edge technology with robust durability. Simply outstanding!

4.8 / 5

Precision and speed combined. This furnace is a masterpiece.

4.7 / 5

The ceramic liner ensures consistent results. A fantastic investment!

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Molybdän-Vakuum-Wärmebehandlungsofen

Hochleistungs-Molybdän-Vakuumofen für präzise Wärmebehandlung bei 1400°C. Ideal zum Sintern, Löten und Kristallwachstum. Langlebig, effizient und anpassbar.

600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

600T Vakuum-Induktions-Heißpressofen für präzises Sintern. Fortschrittlicher 600T Druck, 2200°C Erwärmung, Vakuum/Atmosphärensteuerung. Ideal für Forschung und Produktion.

Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Der Vakuum-Molybdän-Drahtsinterofen von KINTEK eignet sich hervorragend für Hochtemperatur- und Hochvakuumverfahren zum Sintern, Glühen und für die Materialforschung. Erzielen Sie eine präzise Erwärmung auf 1700°C mit gleichmäßigen Ergebnissen. Kundenspezifische Lösungen verfügbar.

Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Kompakter Vakuum-Wolframdraht-Sinterofen für Labore. Präzises, mobiles Design mit hervorragender Vakuumintegrität. Ideal für die moderne Materialforschung. Kontaktieren Sie uns!

9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Erzielen Sie eine hervorragende Keramikverdichtung mit dem fortschrittlichen Druckluft-Sinterofen von KINTEK. Hoher Druck bis zu 9MPa, präzise 2200℃ Steuerung.

Vakuum-Wärmebehandlungsofen zum Sintern und Löten

KINTEK-Vakuumlötöfen liefern präzise, saubere Verbindungen mit hervorragender Temperaturkontrolle. Anpassbar für verschiedene Metalle, ideal für Luft- und Raumfahrt, Medizin und thermische Anwendungen. Angebot einholen!

Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

KINTEK Vakuum-Laminierpresse: Präzisionsbonden für Wafer-, Dünnfilm- und LCP-Anwendungen. 500°C Maximaltemperatur, 20 Tonnen Druck, CE-zertifiziert. Kundenspezifische Lösungen verfügbar.

Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

KINTEK-Vakuum-Heißpressofen: Präzisionserwärmung und -pressen für höchste Materialdichte. Anpassbar bis zu 2800°C, ideal für Metalle, Keramik und Verbundwerkstoffe. Entdecken Sie jetzt die erweiterten Funktionen!

Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Der Vakuum-Drucksinterofen von KINTEK bietet 2100℃ Präzision für Keramiken, Metalle und Verbundwerkstoffe. Anpassbar, leistungsstark und kontaminationsfrei. Jetzt Angebot einholen!

Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Entdecken Sie den fortschrittlichen KINTEK-Vakuumrohr-Heißpressofen für präzises Hochtemperatursintern, Heißpressen und Verbinden von Materialien. Maßgeschneiderte Lösungen für Labore.

Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

KINTEK Hochdruck-Rohrofen: Präzisionserwärmung auf bis zu 1100°C mit 15Mpa Druckregelung. Ideal für Sinterung, Kristallwachstum und Laborforschung. Anpassbare Lösungen verfügbar.

Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Präzisions-Vakuum-Pressofen für Labore: ±1°C Genauigkeit, max. 1200°C, anpassbare Lösungen. Steigern Sie noch heute die Effizienz Ihrer Forschung!

Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

KF-Ultrahochvakuum-Beobachtungsfenster mit Hochborosilikatglas für klare Sicht in anspruchsvollen 10^-9 Torr-Umgebungen. Langlebiger 304-Edelstahl-Flansch.

Spark-Plasma-Sintern SPS-Ofen

Entdecken Sie die fortschrittlichen Spark Plasma Sintering (SPS) Öfen von KINTEK für eine schnelle und präzise Materialverarbeitung. Anpassbare Lösungen für Forschung und Produktion.

Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Ultra-Vakuum-Elektrodendurchführungen für zuverlässige UHV-Verbindungen. Hochdichtende, anpassbare Flanschoptionen, ideal für Halbleiter- und Raumfahrtanwendungen.

CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Zuverlässige CF/KF-Flansch-Vakuumelektrodendurchführung für Hochleistungs-Vakuumsysteme. Gewährleistet hervorragende Abdichtung, Leitfähigkeit und Haltbarkeit. Anpassbare Optionen verfügbar.

304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Die 304/316-Edelstahl-Vakuumkugelhähne und Absperrventile von KINTEK gewährleisten eine leistungsstarke Abdichtung für industrielle und wissenschaftliche Anwendungen. Entdecken Sie langlebige, korrosionsbeständige Lösungen.

Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

KF/ISO/CF Ultrahochvakuum-Flanschrohrsysteme aus Edelstahl für Präzisionsanwendungen. Individuell anpassbar, langlebig und leckdicht. Holen Sie sich jetzt kompetente Lösungen!

RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

KINTEK RF PECVD-System: Präzisions-Dünnschichtabscheidung für Halbleiter, Optik und MEMS. Automatisiertes Niedertemperaturverfahren mit hervorragender Schichtqualität. Kundenspezifische Lösungen verfügbar.

Ähnliche Artikel

Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

Ein Vakuumofen ist von Natur aus effizient. Er eliminiert konvektive Wärmeübertragung, nutzt fortschrittliche Isolierung und präzise Steuerungen für den direkten Energieeinsatz.

Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

Die Beherrschung eines Vakuumofens hat nichts mit Temperatur zu tun; es geht darum, eine unsichtbare Umgebung zu kontrollieren und die psychologischen Fallstricke der Automatisierung zu überwinden.

Der unsichtbare Feind: Warum Vakuumöfen eine Wette auf Perfektion sind

Die Vakuumwärmebehandlung ist mehr als nur ein Prozess; sie ist eine Strategie zur Eliminierung atmosphärischer Variablen, die die Materialintegrität und -oberfläche beeinträchtigen.

Das Streben nach Reinheit: Warum ein Vakuumofen ein System zur Schaffung von Gewissheit ist

Ein Vakuumofen dient nicht nur zum Erhitzen; er ist ein kontrolliertes System zur Eliminierung atmosphärischer Variablen, das Materialreinheit und Wiederholbarkeit gewährleistet.

Der wahre Grund, warum Ihre Hochleistungsmaterialien versagen (und es liegt nicht an der Legierung)

Haben Sie die Nase voll von inkonsistenter Wärmebehandlung? Entdecken Sie die beiden unsichtbaren Übeltäter, die Ihre Materialien sabotieren, und wie ein Vakuumofen die Kontrolle bietet, um das Problem endgültig zu beheben.

Der unsichtbare Feind: Wie Vakuumöfen Materialperfektion neu definieren

Vakuumöfen dienen nicht nur der Hitze; sie schaffen einen kontrollierten Hohlraum, um Oxidation zu vermeiden und Materialeigenschaften zu erzielen, die in Luft nicht erreichbar sind.

Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen

Entdecken Sie, wie Vakuumöfen die Wärmebehandlung von einer unvorhersehbaren Kunst zu einer präzisen Wissenschaft machen und unübertroffene Kontrolle und Materialreinheit bieten.

Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

Erfahren Sie, wie Vakuumpressen mechanische Kräfte überwindet und eine kontrollierte Umgebung schafft, um Defekte zu beseitigen und das volle Potenzial fortschrittlicher Verbundwerkstoffe zu erschließen.

Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden

Entdecken Sie, wie Vakuumöfen atmosphärische Verunreinigungen eliminieren, um in der modernen Fertigung überlegene Materialqualität, Konsistenz und Durchsatz zu erzielen.

Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

Vakuumöfen dienen nicht nur zur Verhinderung von Rost; sie schaffen einen kontrollierten Hohlraum, um unübertroffene Materialreinheit, -eigenschaften und -konsistenz zu erzielen.

Die Physik der Perfektion: Wie ein Vakuumofen Ordnung aus Chaos schafft

Erfahren Sie, wie Vakuumöfen Materialperfektion erreichen, indem sie atmosphärisches Chaos beseitigen und unübertroffene Reinheit, Kontrolle und Wiederholbarkeit bei der Wärmebehandlung gewährleisten.

Die Physik der Perfektion: Wie Vakuumöfen die Materialintegrität neu definieren

Erfahren Sie, wie Vakuumöfen durch die Eliminierung atmosphärischer Variablen eine ultimative Prozesskontrolle erreichen und überlegene Materialeigenschaften und Teilequalität gewährleisten.