Der unsichtbare Feind in der Kammer

Ein Metallurge holt eine Charge von Luft- und Raumfahrtkomponenten aus einem Vakuumofen. Der Heizzyklus war perfekt, die Datenprotokolle sind sauber, aber die Teile sind ruiniert. Eine schwache, verräterische Verfärbung auf der Oberfläche signalisiert Oxidation – genau die Kontamination, die der Ofen verhindern sollte.

Der Fehler lag nicht in der Hitze. Er lag in der Leere. Ein mikroskopisch kleiner Riss in einer Türdichtung, für das Auge nicht wahrnehmbar, ließ ein paar vereinzelte Sauerstoffmoleküle bei 1200 °C zu einer katastrophalen Verunreinigung werden.

Dieses Szenario offenbart eine grundlegende Wahrheit: Ein Vakuumofen ist nicht einfach nur ein Ofen. Er ist ein hochentwickeltes System zur Umgebungssteuerung. Seine Beherrschung hat weniger mit Wärmemanagement zu tun als vielmehr mit einem disziplinierten, fast psychologischen Kampf gegen das Unsichtbare.

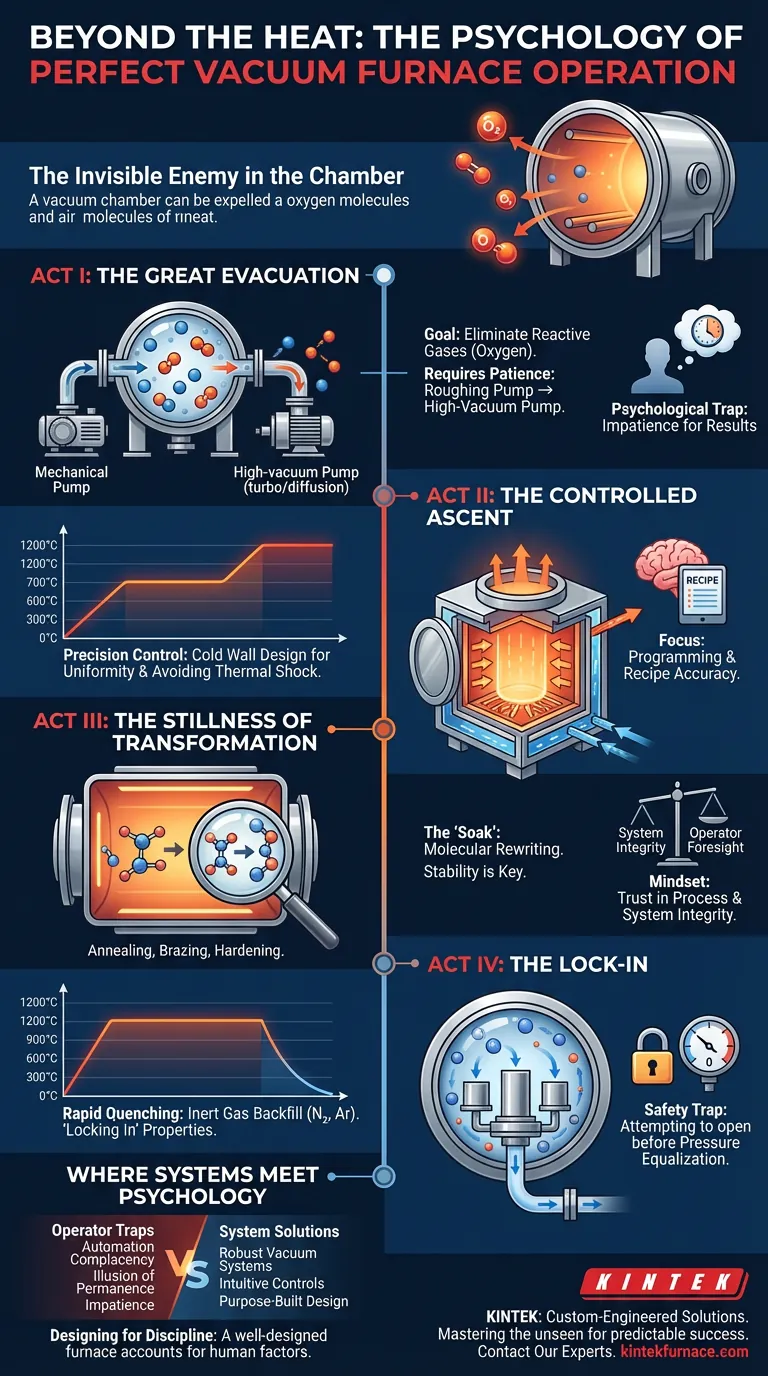

Die vier Akte der Umweltsauberkeit

Ein erfolgreicher Ofenzyklus ist eine Erzählung in vier Teilen. Jeder Akt baut auf dem vorherigen auf, und ein einziger Fehltritt kann die gesamte Leistung beeinträchtigen.

Akt I: Die große Evakuierung

Bevor Wärme zugeführt wird, muss die Kammer von ihren atmosphärischen Feinden befreit werden. Das Hauptziel ist die Beseitigung reaktiver Gase, hauptsächlich Sauerstoff, die bei hohen Temperaturen unerwünschte chemische Reaktionen verursachen.

Dies ist ein Test der Geduld. Der Prozess beinhaltet eine mechanische "Vorvakuumpumpe", um den Großteil der Luft zu entfernen, gefolgt von einer Hochvakuumpumpe, um das für empfindliche Prozesse erforderliche tiefe Vakuum zu erreichen. Die Versuchung, zur Heizphase überzugehen, ist eine kognitive Verzerrung, gegen die wir ankämpfen müssen. Die Qualität dieser anfänglichen Leere bestimmt die endgültige Qualität des Materials.

Akt II: Der kontrollierte Aufstieg

Sobald das Zielvakuum erreicht ist, beginnt der Heizzyklus. Hochentwickelte Steuerungssysteme steuern die Aufheizgeschwindigkeit mit unglaublicher Präzision. Dennoch ist das System nur so gut wie das vom Bediener programmierte "Rezept".

Hier ermöglicht die technische Meisterleistung eines "Kaltwand"-Designs – bei dem der Ofenkörper wassergekühlt ist – schnelle und gleichmäßige Temperaturänderungen. Es geht nicht nur darum, heiß zu werden, sondern darum, die Zieltemperatur zu erreichen, ohne einen thermischen Schock zu verursachen, und einen Weg zu verfolgen, der die Grenzen des Materials respektiert.

Akt III: Die Stille der Transformation

Das "Halten" ist das stille Herzstück des Prozesses. Der Ofen hält das Material für eine bestimmte Dauer bei einer bestimmten Temperatur, um das Glühen, Löten oder Härten zu ermöglichen.

Diese Phase ist trügerisch. Für den Bediener erscheint sie statisch. Aber innerhalb der Kammer wird auf molekularer Ebene die Struktur des Materials selbst neu geschrieben. Jede Instabilität im Vakuum oder bei der Temperatur während dieser kritischen Periode kann zu inkonsistenten Ergebnissen führen. Es ist ein Beweis für die Integrität des Systems und die Voraussicht des Bedieners bei der Programmierung.

Akt IV: Das Einschließen

Nach dem Halten muss das Material auf sehr kontrollierte Weise abgekühlt werden. Moderne Öfen verwenden oft ein schnelles Abschrecken, indem die Kammer mit einem Inertgas wie Stickstoff oder Argon wieder gefüllt wird.

Dies ist nicht nur ein Abkühlen, sondern das "Einschließen" der während des Haltens erreichten gewünschten physikalischen Eigenschaften. Ein falsches Kühlprofil ist genauso schädlich wie ein falsches Heizprofil – es kann Teile verziehen oder die erforderliche Härte nicht erreichen. Der Zyklus endet mit dem Druckausgleich, einem letzten Sicherheitsschritt, der den Bediener vor seiner eigenen Ungeduld schützt.

Wo Systeme auf Psychologie treffen

Selbst mit fortschrittlicher Automatisierung bleibt der Bediener die kritischste Variable. Der Erfolg hängt davon ab, gängige kognitive Fallen zu erkennen und zu mindern.

- Automatisierungskomplizenschaft: Wir vertrauen darauf, dass die Maschine perfekt ist. Dies führt dazu, dass wesentliche Wartungsarbeiten vernachlässigt werden, wie z. B. die Überprüfung des Pumpenöls oder die Reinigung der Heizelemente. Ein Ofen ist ein Präzisionsinstrument, und sein "Gehirn" (das Steuerungssystem) ist auf einen gesunden "Körper" angewiesen.

- Die Illusion der Beständigkeit: Wir gehen davon aus, dass eine Dichtung, die gestern gut war, heute auch noch gut ist. Ein Vakuumsystem erfordert ständige Skepsis. Regelmäßige Dichtheitsprüfungen sind keine lästige Pflicht, sondern die Grundlage für Prozesswiederholbarkeit.

- Ungeduld auf Ergebnisse: Der Wunsch, das Endergebnis zu sehen, kann zu gefährlichen Abkürzungen führen, wie z. B. dem Versuch, die Tür zu öffnen, bevor der Druck vollständig ausgeglichen ist. Sicherheitsverriegelungen existieren aus gutem Grund – sie sind die Verteidigung des Systems gegen die menschliche Natur.

Design für Disziplin und Präzision

Der effektivste Weg, konsistente Ergebnisse zu erzielen, ist die Verwendung von Geräten, die diese menschlichen Faktoren berücksichtigen. Ein gut konstruierter Ofen führt nicht nur eine Aufgabe aus, sondern macht den korrekten Betrieb zum einfachsten Weg.

Hier wird die Philosophie hinter der Hardware entscheidend.

- Robuste Vakuumsysteme: Ein Ofen mit einer hochintegren Kammer und einem zuverlässigen Pumpsystem reduziert die mentale Belastung bei der Lecksuche und ermöglicht es dem Bediener, sich auf den Prozess selbst zu konzentrieren.

- Intuitive Steuerung: Eine klare, logische Steuerungsschnittstelle minimiert das Risiko von Programmierfehlern und stellt sicher, dass das beabsichtigte Rezept auch ausgeführt wird.

- Zweckbestimmtes Design: Für Spitzenforschung und kritische Fertigung ist ein Einheitsgrößen-Ofen ein Kompromiss. Der Prozess diktiert das Werkzeug.

Für diese anspruchsvollen Anwendungen bieten kundenspezifisch entwickelte Systeme wie die KINTEK Vakuumöfen einen entscheidenden Vorteil. Durch die Anpassung des Ofens – von den Kammerabmessungen bis hin zu den spezifischen CVD- oder PECVD-Fähigkeiten – an die einzigartigen Anforderungen des Materials wird die Ausrüstung zu einem echten Partner. Sie schafft eine zuverlässige, wiederholbare Grundlage, die die komplexe Choreografie von Vakuum, Hitze und Zeit in einen vorhersehbaren Erfolg verwandelt.

Die Beherrschung des Ofens bedeutet letztendlich die Beherrschung der unsichtbaren Umgebung darin. Sie erfordert ein Verständnis der Physik des Vakuums und ein ehrliches Verständnis der Psychologie des Bedieners. Mit der richtigen Perspektive und den richtigen Werkzeugen können Sie sicherstellen, dass jeder Zyklus Perfektion liefert.

Für Prozesse, die dieses Maß an Umgebungs- und Betriebskontrolle erfordern, ist der richtige Partner unerlässlich. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Ähnliche Artikel

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Die Physik der Perfektion: Wie ein Vakuumofen Ordnung aus Chaos schafft

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Der unsichtbare Feind: Warum Vakuumöfen eine Wette auf Perfektion sind

- Der unsichtbare Feind: Wie Vakuumöfen Materialperfektion neu definieren