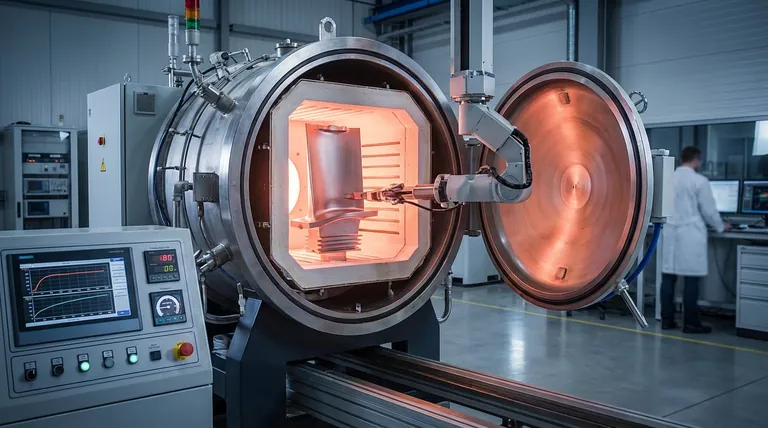

Der unsichtbare Saboteur in einem glühend heißen Raum

Stellen Sie sich ein Team von Metallurgen vor, das eine neue Legierung für eine kritische Luft- und Raumfahrtkomponente perfektioniert. Die Chemie ist makellos, das Design elegant. Doch während der abschließenden Wärmebehandlung greift ein unsichtbarer Feind an: die Luft selbst im Ofen.

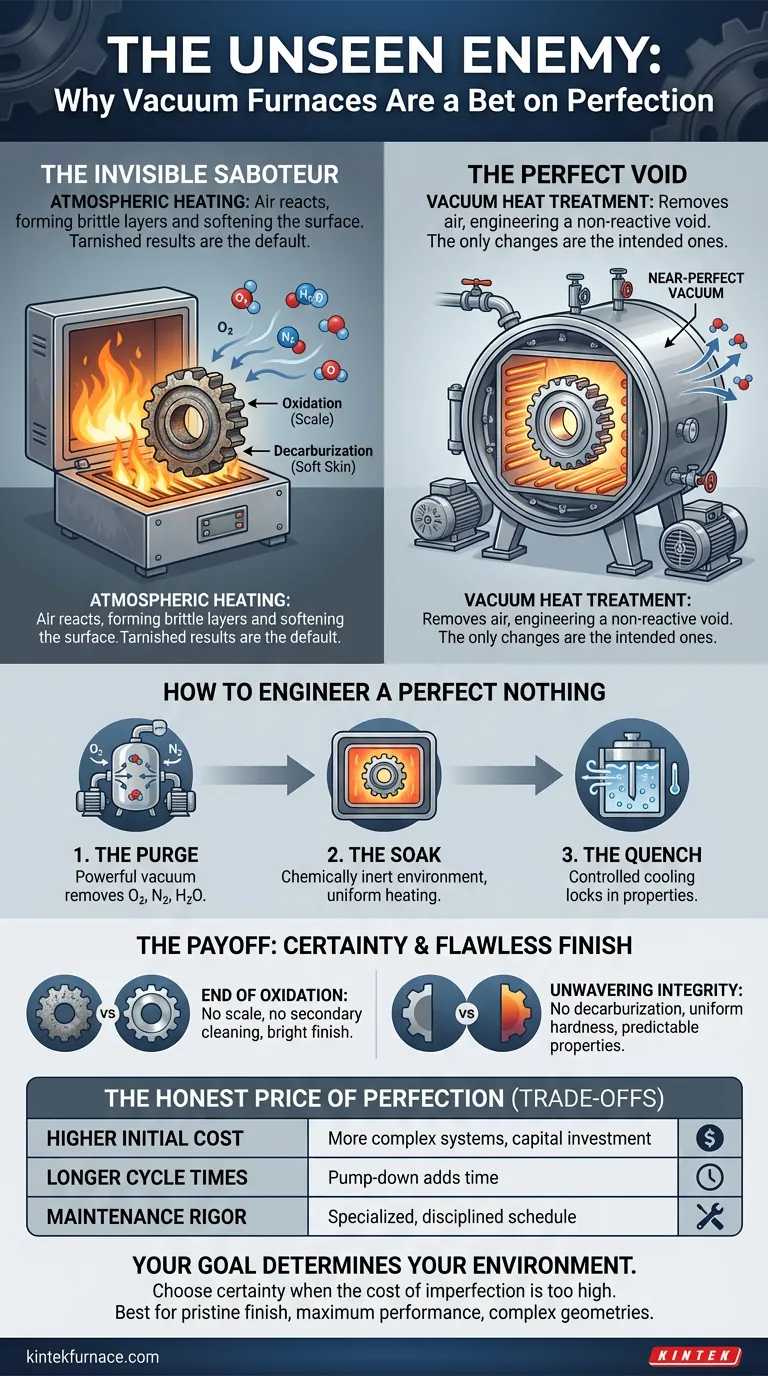

Bei extremen Temperaturen wird der Sauerstoff, den wir atmen, zum Saboteur. Er reagiert mit der Metalloberfläche und bildet eine spröde, schuppige Schicht (Oxidation). Er entzieht dem Stahl Kohlenstoff, erweicht seine Oberfläche und beeinträchtigt seine Verschleißfestigkeit (Entkohlung).

Die brillante Arbeit des Teams wird im letzten Schritt getrübt. Dies ist kein seltener Fehler; es ist das Standardergebnis, wenn Metall an der Luft erhitzt wird. Die traditionelle Antwort war, den Schaden zu mindern. Die moderne Antwort ist, den Feind vollständig zu eliminieren.

Die Psychologie der Subtraktion

Unser Instinkt ist es oft, Probleme zu lösen, indem wir etwas hinzufügen – ein Schutzgas, eine chemische Reinigung, ein Nachbehandlungsverfahren. Die Vakuumwärmebehandlung basiert auf einem tieferen, kontraintuitiven Prinzip: Die wirkungsvollste Ergänzung ist die Subtraktion.

Indem Sie ein Teil in eine versiegelte Kammer legen und die Luft entfernen, erhitzen Sie nicht nur Metall. Sie konstruieren einen perfekten, nicht reaktiven Hohlraum. Sie schaffen eine Umgebung, in der nur die von Ihnen beabsichtigten Veränderungen stattfinden.

Dies ist ein grundlegender Wandel der Denkweise. Es ist ein Schritt vom Kampf gegen eine unvorhersehbare Atmosphäre hin zur Schaffung eines vorhersagbaren, kontrollierten Universums im kleinen Maßstab.

Wie man ein perfektes Nichts konstruiert

Die Mechanik ist eine elegante Darstellung von Physik und Ingenieurwesen, die auf einer einfachen Prämisse beruht.

- Das Spülen: Ein leistungsstarkes Vakuumsystem saugt die Luft aus einer abgedichteten Ofenkammer und reduziert den Innendruck auf ein nahezu perfektes Vakuum. Die Saboteure – Sauerstoff, Stickstoff, Wasserdampf – werden vertrieben.

- Das Halten: Da die Umgebung nun chemisch inert ist, wird Wärme zugeführt. Dies kann durch herkömmliche Widerstandsheizelemente oder fortschrittliche Induktionsmethoden erfolgen. Das Material wird auf eine präzise Temperatur erhitzt und dort gehalten, wodurch sich seine innere Struktur gleichmäßig und ohne Oberflächenbeeinflussung umwandeln kann.

- Das Abschrecken: Das Abkühlen ist ebenso kontrolliert. Hochdruck-Inertgas oder spezielle Flüssigkeiten können verwendet werden, um das Teil mit berechneter Geschwindigkeit abzukühlen und die gewünschten Eigenschaften wie Härte und Festigkeit zu fixieren.

Während dieses gesamten Balletts aus Temperatur und Druck hält das Vakuum die Linie. Es stellt sicher, dass die Oberfläche des Materials so makellos bleibt wie sein Kern.

Der Lohn: Sicherheit und ein makelloses Finish

Die Entscheidung, die Umgebung zu kontrollieren, ist keine akademische Übung. Die Ergebnisse sind greifbar, dramatisch und auf lange Sicht oft kostengünstig.

Das Ende der Oxidation

Der unmittelbarste Vorteil ist visuell. Teile kommen aus einem Vakuumofen mit einer sauberen, hellen, fast polierten Oberfläche. Sie sehen genauso aus, wie sie hineingegangen sind, nur dass sie nun die erforderlichen metallurgischen Eigenschaften besitzen.

Dies macht kostspielige und schädliche Nachbearbeitungsschritte wie Sandstrahlen, Beizen oder Bearbeiten zur Entfernung von Zunder überflüssig. Das Teil ist fertig, sobald es abgekühlt ist.

Unerschütterliche Materialintegrität

Da keine Atmosphäre vorhanden ist, mit der es reagieren könnte, sind die Materialeigenschaften erstaunlich konsistent.

- Keine Entkohlung: Die Oberfläche eines hochgekohlten Stahlteils bleibt so hart wie sein Kern.

- Gleichmäßige Härte: Die Erwärmung ist ohne Luftströmungen gleichmäßiger, und das kontrollierte Abschrecken liefert vorhersagbare Eigenschaften über das gesamte Teil hinweg und von Charge zu Charge.

Dieses Maß an Vorhersagbarkeit ist die Grundlage der modernen Hochleistungsfertigung.

Der ehrliche Preis der Perfektion

Eine solch absolute Kontrolle hat ihren Preis. Sie erfordert eine andere Art von Investition in Technologie und Prozess.

| Kompromiss | Die strategische Überlegung |

|---|---|

| Höhere Anfangskosten | Vakuumöfen und ihre Vakuumsysteme sind komplexer als atmosphärische Öfen und stellen eine erhebliche Kapitalinvestition dar. |

| Längere Zykluszeiten | Die Evakuierungsphase zur Erzielung eines Tiefvakuums verlängert die Zykluszeit, ein Schlüsselfaktor bei sehr hohen Produktionsvolumen. |

| Strikte Wartung | Die Dichtungen, Pumpen und Steuerungen, die das Vakuum aufrechterhalten, erfordern einen disziplinierten und spezialisierten präventiven Wartungsplan. |

Die Anerkennung dieser Faktoren ist kein Nachteil der Technologie. Es ist eine ehrliche Einschätzung dessen, was erforderlich ist, um ein überlegenes Ergebnis zu erzielen. Es ist die Wahl zwischen "gut genug" und "so perfekt wie möglich".

Ihr Ziel bestimmt Ihre Umgebung

Die Entscheidung für einen Vakuumofen ist eine Investition in Sicherheit. Sie ist die richtige Wahl für Sie, wenn die Kosten für Unvollkommenheit – sei es in Leistung, Aussehen oder Nachbearbeitung – zu hoch sind, um sie zu ignorieren.

- Für eine makellose Oberflächengüte: Wenn die Ästhetik zählt oder wenn eine sekundäre Reinigung unpraktisch ist, ist das Vakuum die einzige Lösung.

- Für maximale Materialleistung: Bei Hochlastkomponenten, fortschrittlichen Legierungen und medizinischen Implantaten ist die Verhinderung jeglicher Oberflächenschädigung nicht verhandelbar.

- Für komplexe Geometrien: Gleichmäßige Erwärmung ohne Luftströmungen verhindert Verzug bei filigranen Teilen.

Bei KINTEK sind wir darauf spezialisiert, die Werkzeuge für diejenigen zu bauen, die sich für Sicherheit entscheiden. Unsere Expertise in F&E und Fertigung ermöglicht es uns, Hochtemperatur-Vakuumöfen zu entwickeln, die nicht nur Maschinen, sondern vollständige, maßgeschneiderte Lösungen sind. Wir verstehen die Physik des Vakuums und die praktischen Anforderungen des Labors und der Fabrik.

Wenn Sie bereit sind, den unsichtbaren Feind zu eliminieren und das volle Potenzial Ihrer Materialien auszuschöpfen, lassen Sie uns gemeinsam die perfekte Umgebung schaffen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Die Physik der Perfektion: Wie ein Vakuumofen Ordnung aus Chaos schafft