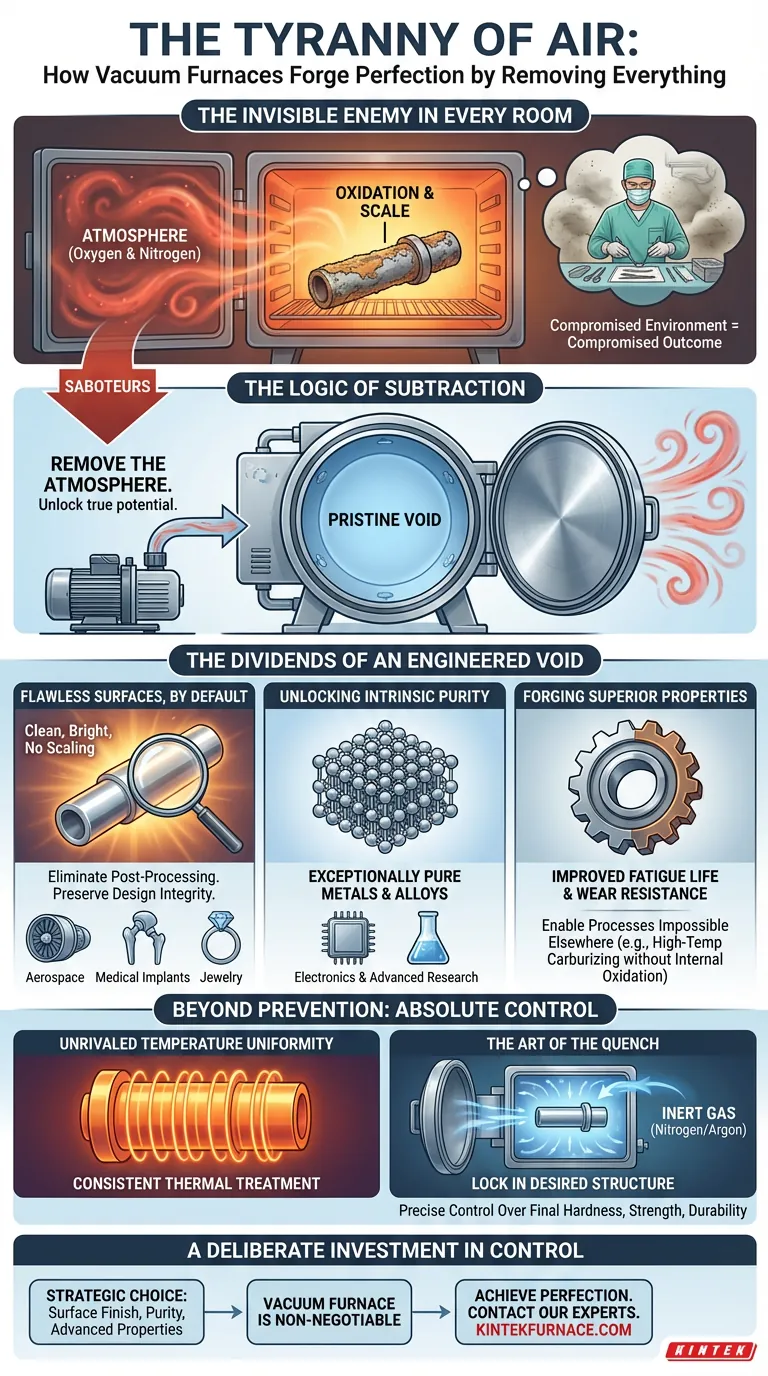

Der unsichtbare Feind in jedem Raum

Seit den meisten Zeiten der Menschheitsgeschichte war die Luft, die wir atmen, eine akzeptierte, unsichtbare Konstante. Sie ist die Kulisse für alles, was wir tun.

Aber in der Welt der Materialwissenschaft und der Hochtemperaturmetallurgie wird diese scheinbar harmlose Atmosphäre zu einem Saboteur. Bei erhöhten Temperaturen werden der Sauerstoff und Stickstoff, die uns umgeben, zu aggressiven Verunreinigungen. Sie greifen erhitzte Metalle in einem Prozess namens Oxidation an und erzeugen eine spröde, verfärbte Zunderschicht. Dies ist nicht nur ein kosmetisches Problem; es ist eine grundlegende Verschlechterung der Materialintegrität.

Stellen Sie sich einen Chirurgen vor, der versucht, in einem staubigen Raum zu operieren. Egal wie geschickt seine Hände oder scharf seine Werkzeuge sind, das Ergebnis wird durch eine kontaminierte Umgebung beeinträchtigt. Ein herkömmlicher Ofen steht vor der gleichen Herausforderung. Er erhitzt das Material, aber er tut dies in einem "schmutzigen" atmosphärischen Raum, der unerwünschte chemische Reaktionen hervorruft, die das Endprodukt verändern.

Die Logik der Subtraktion

Die eleganteste Lösung für dieses Problem besteht nicht darin, eine Schutzschicht oder einen chemischen Inhibitor hinzuzufügen. Die Lösung ist Subtraktion.

Ein Vakuumofen arbeitet nach einem einfachen, tiefgreifenden Prinzip: Wenn die Atmosphäre das Problem ist, entfernen Sie die Atmosphäre.

Durch das Absaugen der Luft aus einer abgedichteten Kammer erzeugt der Ofen eine Umgebung mit niedrigem Druck und nahezu leerem Raum. Er verwandelt die Kammer von einem einfachen Heizgerät in eine hochkontrollierte Bühne, auf der Materialien ohne Störungen behandelt werden können. Es geht nicht nur darum, Rost zu verhindern; es geht darum, einen makellosen Hohlraum zu schaffen, in dem das wahre Potenzial eines Materials freigesetzt werden kann.

Die Dividenden eines konstruierten Hohlraums

Sobald der unsichtbare Feind entfernt ist, sind die Vorteile sofort und tiefgreifend.

Makellose Oberflächen, standardmäßig

Das offensichtlichste Ergebnis ist ein sauberes, glänzendes Teil direkt aus dem Ofen. Ohne Sauerstoff, der Zunder verursacht, behalten die Komponenten ihren ursprünglichen metallischen Glanz.

Dies ist in Branchen, in denen die Oberflächenbeschaffenheit von größter Bedeutung ist, nicht verhandelbar:

- Luft- und Raumfahrt: Wo Oberflächenfehler die aerodynamische Leistung und die Ermüdungslebensdauer beeinträchtigen können.

- Medizinische Implantate: Wo eine reine, makellose Oberfläche für die Biokompatibilität entscheidend ist.

- Schmuck: Wo das Aussehen das Hauptmaß für den Wert ist.

Das Wegfallen von Nachbearbeitungsschritten wie chemischer Reinigung oder Sandstrahlen spart nicht nur Zeit, sondern bewahrt auch die Integrität des Designs des Teils.

Freisetzung intrinsischer Reinheit

Über die Oberfläche hinaus verhindert ein Vakuum, dass atmosphärische Gase in das Material selbst eindringen. Dies ermöglicht die Herstellung von außergewöhnlich reinen Metallen und Legierungen, eine Notwendigkeit für die anspruchsvolle Welt der Elektronik und der fortgeschrittenen Forschung. Sie erhalten das Material, das Sie entworfen haben, nicht eine zufällige Legierung, die durch die Luft im Raum verunreinigt ist.

Schmieden überlegener Eigenschaften

Eine Vakuumumgebung ermöglicht metallurgische Prozesse, die in einem herkömmlichen Ofen nicht möglich sind. Hochtemperatur-Aufkohlen beispielsweise wird schneller und effektiver.

Entscheidend ist, dass ohne Sauerstoff keine "innere Oxidation" innerhalb der aufgekohlten Schicht stattfindet. Das Ergebnis ist eine dramatische Verbesserung der Ermüdungslebensdauer und Verschleißfestigkeit – Eigenschaften, die in einer Umgebung absoluter Reinheit geschmiedet werden.

Jenseits der Prävention: Das Reich der absoluten Kontrolle

Ein Vakuumofen ist mehr als nur ein Werkzeug zur Prävention. Er ist ein Präzisionsinstrument, das ein Maß an Kontrolle bietet, das atmosphärische Öfen nicht erreichen können.

Unübertroffene Temperaturuniformität

Vakuumöfen sind für das Wärmemanagement konzipiert und liefern eine außergewöhnlich gleichmäßige Wärme. Fortschrittliche Isolations- und Kontrollsysteme stellen sicher, dass jeder Teil einer Komponente – dick oder dünn, einfach oder komplex – genau die gleiche Wärmebehandlung erhält. Diese Präzision ist die Grundlage für Konsistenz.

Die Kunst des Abschreckens

Die Kontrolle über den Heizzyklus ist nur die halbe Miete. Viele Vakuumöfen ermöglichen eine schnelle Abkühlung durch Rückfüllen der Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon. Dieser "Abschreck"-Prozess verriegelt die während des Erhitzens erzeugte gewünschte metallurgische Struktur und gibt den Ingenieuren eine präzise Kontrolle über die endgültige Härte, Festigkeit und Haltbarkeit.

Das Versprechen der Wiederholbarkeit

Da der gesamte Prozess – vom Absaugen auf ein bestimmtes Vakuumniveau bis zur Ausführung eines präzisen Heiz- und Abschreckrezepts – computergesteuert wird, sind die Ergebnisse hochgradig wiederholbar. Jedes Teil in einer Charge und jede Charge über die Zeit erzielen identische Eigenschaften. Für die industrielle Fertigung ist dies die Garantie für Qualität im großen Maßstab.

Eine bewusste Investition in Kontrolle

Dieses Maß an Präzision hat seinen Preis. Vakuumöfen stellen eine höhere Anfangsinvestition dar und erfordern eine komplexere Wartung. Der Absaugzyklus verlängert die Zeit. Sie sind keine universelle Lösung für jede Wärmebehandlungsaufgabe.

Die Entscheidung für einen Vakuumofen ist eine strategische, basierend auf Ihrem Endziel:

- Wenn Ihre Priorität die Oberflächenbeschaffenheit und Reinheit ist, ist ein Vakuum unerlässlich.

- Wenn Sie spezifische, fortschrittliche metallurgische Eigenschaften erzielen müssen, bietet ein Vakuum die notwendige Kontrolle.

- Wenn Ihr Fokus auf der Massenproduktion liegt, bei der geringe Oxidation akzeptabel ist, kann ein herkömmlicher Ofen praktischer sein.

Letztendlich ist ein Vakuum ein Werkzeug zur Kontrolle. Es ermöglicht Ingenieuren, von der Hoffnung auf ein gutes Ergebnis zur gezielten Entwicklung überzugehen.

Für Labore und Industrien, die die Grenzen der Materialwissenschaft verschieben, ist diese Kontrolle kein Luxus, sondern eine Notwendigkeit. Das Erreichen überlegener Reinheit, verbesserter Eigenschaften und unübertroffener Konsistenz erfordert eine auf Perfektion zugeschnittene Umgebung. Mit tief anpassbaren Lösungen, die von Hochtemperatur-Vakuumöfen bis hin zu fortschrittlichen CVD-Systemen reichen, bietet KINTEK die präzisen Instrumente, die benötigt werden, um diese Umgebung zu beherrschen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Ähnliche Artikel

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden

- Die Physik der Perfektion: Temperaturregelung im Vakuumofen dekonstruiert