Ein Metallurge entwickelt eine neue Turbinenschaufellegierung. Das Ziel ist unmögliche Festigkeit bei unmöglichen Temperaturen. In der Endphase der Verarbeitung gelangt die Legierung in einen Vakuumofen. Der Erfolg des gesamten Projekts – Millionen in Forschung, jahrelange Arbeit – hängt nicht davon ab, wie heiß der Ofen wird, sondern davon, wie perfekt er *leer* sein kann.

Dies ist nicht nur eine Geschichte über das Erhitzen von Metall. Es ist eine Geschichte über das Streben nach absoluter Kontrolle über eine Umgebung. Die Psychologie der risikoreichen Materialwissenschaft offenbart eine grundlegende Wahrheit: Ein Vakuumofen ist kein einfacher Ofen. Es ist ein Präzisionsinstrument zur Manipulation von Nichts.

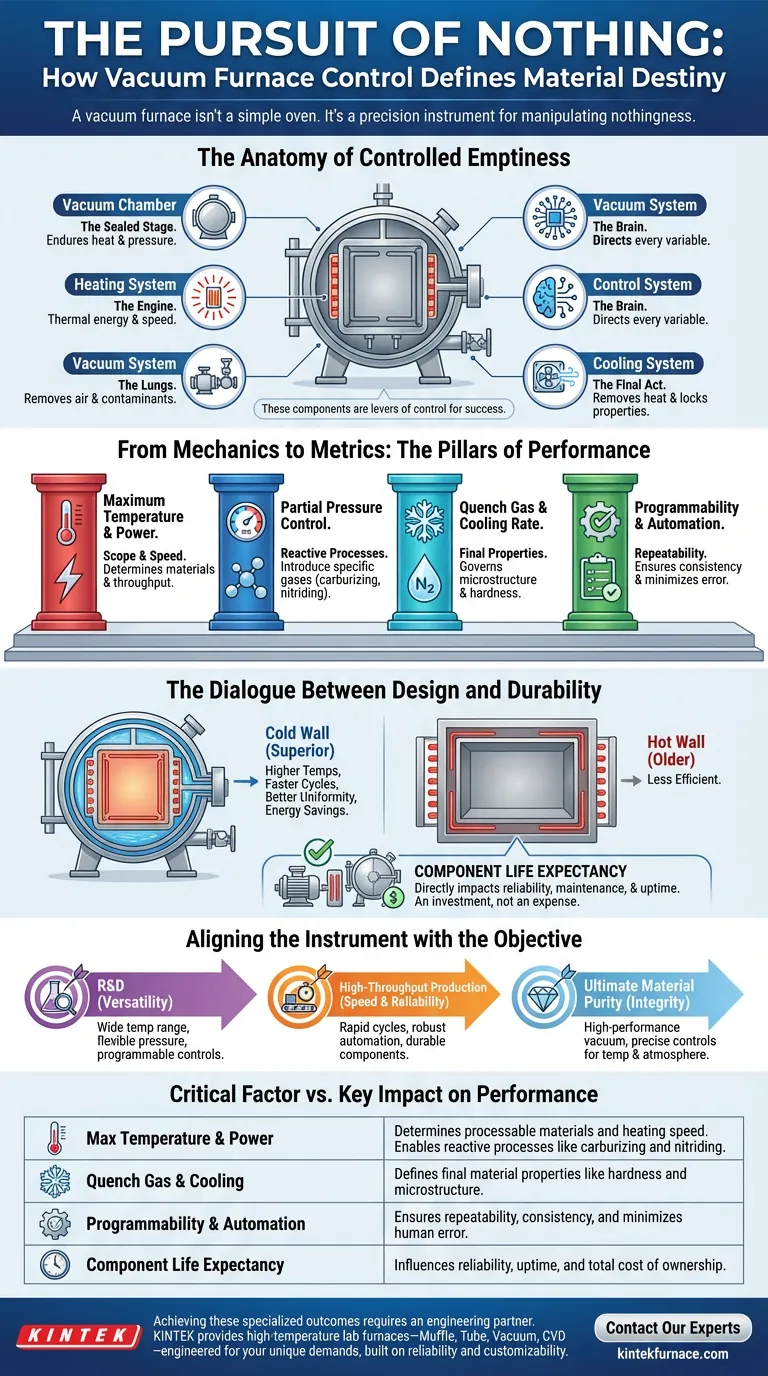

Die Anatomie kontrollierter Leere

Um die Leere zu beherrschen, muss man zuerst ihre Architektur verstehen. Ein Vakuumofen ist ein Orchester integrierter Systeme, von denen jedes eine kritische Funktion erfüllt, um eine makellose, reaktive Umgebung zu schaffen.

- Die Vakuumkammer: Die versiegelte Bühne, auf der der Prozess abläuft. Sie muss immenser Hitze von innen und dem erdrückenden Druck der Atmosphäre von außen standhalten.

- Das Heizsystem: Die treibende Kraft der Transformation. Seine Elemente liefern thermische Energie, und ihr Design bestimmt die Geschwindigkeit, Gleichmäßigkeit und Obergrenze der Wärmebehandlung.

- Das Vakuumsystem: Eine Reihe von Pumpen, die wie Lungen wirken und methodisch Luft und Verunreinigungen entfernen, um das Vakuum zu erzeugen – die Grundlage des gesamten Prozesses.

- Das Steuerungssystem: Das Gehirn des Betriebs. Es steuert jede Variable mit digitaler Präzision und stellt sicher, dass das komplexe thermische Rezept jedes Mal fehlerfrei befolgt wird.

- Das Kühlsystem: Der letzte Akt. Es entfernt Wärme mit kontrollierter Geschwindigkeit, oft unter Verwendung von Inertgasen, um die gewünschten endgültigen Eigenschaften des Materials zu fixieren.

Diese Komponenten sind nicht nur Teile. Sie sind Hebel der Kontrolle. Ihre Leistung übersetzt sich direkt in die Faktoren, die über Erfolg oder Misserfolg entscheiden.

Von Mechanik zu Metriken: Die Säulen der Leistung

Die Qualität eines Vakuumprozesses hängt von einer Handvoll kritischer Betriebsfaktoren ab. Ihre Beherrschung ist der Unterschied zwischen der Herstellung eines Standardmetalls und der Entwicklung einer Superlegierung.

Säule 1: Maximale Temperatur & Leistung

Dies ist die grundlegendste Metrik. Die maximale Betriebstemperatur des Ofens bestimmt seinen Anwendungsbereich – die Arten von Materialien, die er verarbeiten kann, und die metallurgischen Transformationen, die er induzieren kann. Die Leistungsaufnahme bestimmt, wie schnell er diese Temperatur erreichen kann, ein Schlüsselfaktor für Durchsatz und Effizienz.

Säule 2: Partialdruckregelung

Ein wirklich fortschrittliches System tut mehr, als nur Luft zu entfernen. Es ermöglicht die präzise Einführung spezifischer Gase bei kontrolliertem Partialdruck. Diese Fähigkeit ist unerlässlich für reaktive Prozesse wie Vakuumaufkohlen oder Nitrieren, bei denen die Atmosphäre selbst zu einem Bestandteil der endgültigen Materialzusammensetzung wird. Es ist die Kunst, dem Nichts etwas zurückzugeben.

Säule 3: Abschreckgas & Kühlrate

Das Erhitzen ist nur die halbe Miete. Die endgültige Mikrostruktur, Härte und Festigkeit eines Materials werden während des Kühlens eingestellt. Die Wahl des Abschreckgases (wie Stickstoff oder Argon) und der Druck, bei dem es die Kammer flutet, steuern die Kühlrate. Dies ist das schnelle, kontrollierte Finale, das die gewünschte atomare Struktur einfriert.

Säule 4: Programmierbarkeit & Automatisierung

Menschliche Intuition ist wertvoll, aber Konsistenz gehört Maschinen. Ein hochentwickeltes Steuerungssystem, das die Programmierung und Automatisierung des gesamten Zyklus ermöglicht – vom Evakuieren über Heizrampen bis zum Abschrecken – ist der Eckpfeiler der Wiederholbarkeit. Es eliminiert Variabilität und stellt sicher, dass die 100. Charge identisch mit der ersten ist.

Der Dialog zwischen Design und Haltbarkeit

Nicht alle Öfen sind gleich. Die zugrunde liegende Designphilosophie hat tiefgreifende Auswirkungen auf Leistung und langfristige Zuverlässigkeit.

Kaltwandöfen, bei denen sich die Heizelemente in einer wassergekühlten Kammer befinden, bieten eine überlegene Leistung. Sie können höhere Temperaturen, schnellere thermische Zyklen und eine bessere Temperaturgleichmäßigkeit erreichen als ältere Heißwandkonstruktionen. Diese Effizienz ist nicht nur eine Frage der Geschwindigkeit, sondern auch der Energieeinsparung und der besseren Prozesskontrolle.

Der am meisten übersehene Faktor ist jedoch die Lebenserwartung der Kernkomponenten. Die Qualität der Heizelemente, Vakuumpumpen und der Kammerintegrität wirkt sich direkt auf Zuverlässigkeit, Wartungskosten und Betriebszeit aus. Die Investition in Haltbarkeit ist keine Ausgabe, sondern eine strategische Entscheidung, um sicherzustellen, dass das Instrument immer einsatzbereit ist.

Das Instrument auf das Ziel ausrichten

Der "beste" Ofen ist derjenige, der perfekt auf Ihr Hauptziel abgestimmt ist. Die Wahl spiegelt Ihre Prioritäten wider.

- Für reine Forschung & Entwicklung benötigen Sie maximale Vielseitigkeit: einen breiten Temperaturbereich, flexible Partialdruckoptionen und ein hochgradig programmierbares Steuerungssystem.

- Für die Hochdurchsatzproduktion benötigen Sie Geschwindigkeit und Fels-in-der-Brandung-Zuverlässigkeit: schnelle Heiz-/Kühlzyklen, robuste Automatisierung und langlebige Komponenten für den Dauerbetrieb.

- Für die Erzielung höchster Materialreinheit benötigen Sie vor allem Vakuumintegrität: ein Hochleistungs-Vakuumsystem und präzise Steuerungen für Temperatur und Atmosphäre.

| Kritischer Faktor | Wichtige Auswirkung auf die Leistung |

|---|---|

| Max. Temperatur & Leistung | Bestimmt verarbeitbare Materialien und Heizgeschwindigkeit. |

| Partialdruckregelung | Ermöglicht reaktive Prozesse wie Aufkohlen und Nitrieren. |

| Abschreckgas & Kühlung | Definiert endgültige Materialeigenschaften wie Härte und Mikrostruktur. |

| Programmierbarkeit & Automatisierung | Sorgt für Wiederholbarkeit, Konsistenz und minimiert menschliche Fehler. |

| Lebenserwartung der Komponenten | Beeinflusst Zuverlässigkeit, Betriebszeit und Gesamtkosten. |

Das Erreichen dieser spezialisierten Ergebnisse erfordert mehr als ein Standardprodukt. Es erfordert einen Engineering-Partner.

Unterstützt durch F&E und Fertigungsexperten bietet KINTEK Hochtemperatur-Laböfen – einschließlich Muffel-, Rohr-, Vakuum- und CVD-Systemen –, die für genau diese Herausforderungen entwickelt wurden. Unsere Systeme basieren auf Zuverlässigkeit und Präzision, aber ihre wahre Stärke liegt in ihrer Anpassungsfähigkeit. Wir passen jeden Ofen an die einzigartigen Anforderungen Ihres Prozesses an und stellen sicher, dass Ihr Instrument perfekt auf Ihr Ziel abgestimmt ist.

Wenn Ihre Arbeit von der absoluten Kontrolle einer thermischen Umgebung abhängt, benötigen Sie ein System, das für diesen Zweck entwickelt wurde. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Die Physik der Abwesenheit: Wie Vakuumöfen die Grenzen der Hitze trotzen

- Die Alchemie des Vakuums: Wie Vakuumofenteile Materialperfektion entwickeln