Der verborgene Kampf in jeder Komponente

Stellen Sie sich eine einzelne Turbinenschaufel in einem Düsentriebwerk vor. In 10.000 Metern Höhe dreht sie sich Tausende Male pro Minute und hält Temperaturen stand, die Stahl schmelzen würden. Ihr Überleben ist kein Zufall; es ist das Ergebnis mikroskopischer Perfektion, die tief in ihrer Kristallstruktur entwickelt wurde.

Diese Perfektion wird in einer kontrollierten Umgebung aus extremer Hitze und makellosem Vakuum geschmiedet. Doch für Ingenieure, die die Grenzen des Möglichen verschieben, stellt ein Standardofen von der Stange oft einen Kompromiss dar. Es ist ein vielseitiges Werkzeug, aber kein Meisterinstrument.

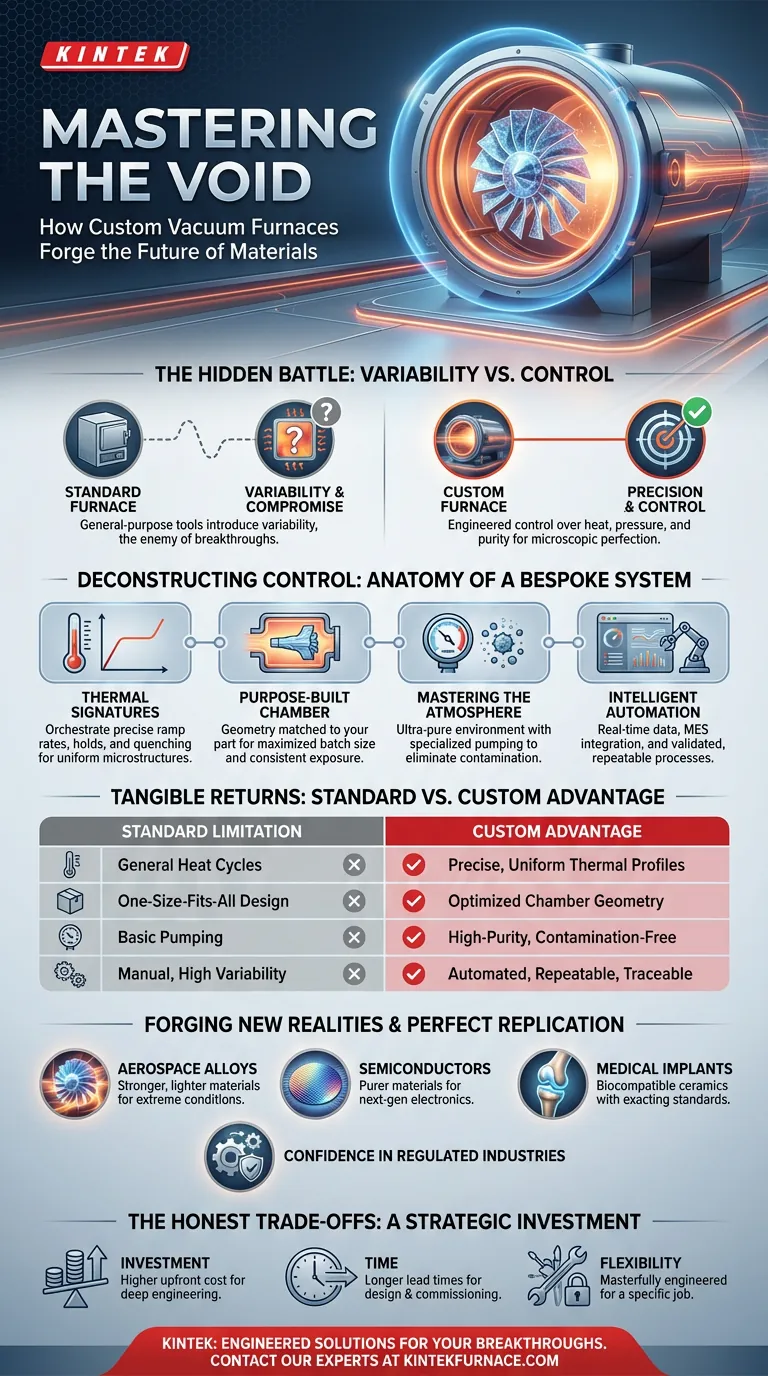

Das Streben nach Materialien der nächsten Generation ist im Grunde ein Kampf um Kontrolle – Kontrolle über Hitze, Druck und Reinheit. Sich in diesem Kampf mit einem „gut genug“ Werkzeug zufriedenzugeben, führt zu Variabilität, und Variabilität ist der Feind von Durchbrüchen.

Kontrolle dekonstruieren: Die Anatomie eines maßgeschneiderten Ofens

Ein kundenspezifisch entwickelter Ofen ist nicht nur eine größere oder heißere Kiste. Es ist ein zweckbestimmtes System, bei dem jede Komponente eine bewusste Antwort auf eine spezifische Fertigungsherausforderung ist. Es geht darum, Annäherung durch Absicht zu ersetzen.

Jenseits der Temperatur: Thermische Signaturen entwickeln

Ein Standardofen liefert Ihnen eine Temperatur. Ein kundenspezifischer Ofen ermöglicht es Ihnen, eine thermische Signatur zu orchestrieren.

Das bedeutet, die präzisen Aufheiz-, Halte- und Abkühlprofile zu definieren, die erforderlich sind, um eine bestimmte Mikrostruktur zu erzielen. Für komplexe Geometrien bedeutet dies die Entwicklung von Heizelementen und Isolierungen für absolute thermische Gleichmäßigkeit, um sicherzustellen, dass eine Seite einer Komponente nicht in einer anderen thermischen Realität lebt als die andere.

Die Kammer als zweckbestimmtes Universum

Warum sollte man eine einzigartige Komponente in eine generische Kammer zwingen?

Die Individualisierung überdenkt die Geometrie der Kammer, um sie an Ihr Teil anzupassen, die Chargengröße zu maximieren und eine konsistente Exposition zu gewährleisten. Die Materialien selbst werden so ausgewählt, dass Kontaminationsrisiken eliminiert werden – ein entscheidender Faktor bei Prozessen wie dem Vakuumlichtbogenschmelzen, bei denen Verunreinigungen im ppm-Bereich zu katastrophalem Versagen führen können.

Die Atmosphäre (oder deren Fehlen) beherrschen

Bei fortschrittlichen Prozessen wie dem Vakuumsintern besteht die eigentliche Arbeit nicht nur darin, Wärme zuzuführen; es geht darum, was man entfernt. Der unsichtbare Feind ist die Atmosphäre – Sauerstoff, Stickstoff und Wasserdampf.

Ein kundenspezifischer Ofen bietet die Beherrschung dieser Leere. Er ist mit den spezifischen Pumpsystemen, der Gasverwaltung und den Partialdruckregelungen ausgestattet, die erforderlich sind, um eine ultrareine Umgebung zu schaffen. Dies ist nicht nur ein Merkmal; es ist die Grundlage für die Erzielung einer nahezu theoretischen Dichte und Festigkeit im Endprodukt.

Von manuellen Anpassungen zu intelligenten Systemen

Menschliche Variabilität ist die letzte Grenze der Prozesskontrolle. Die Individualisierung adressiert dies durch die Integration intelligenter Automatisierung direkt in den Arbeitsablauf.

Dies geht weit über einfache Temperaturprogramme hinaus. Es umfasst automatisiertes Laden, Echtzeit-Datenprotokollierung zur Rückverfolgbarkeit und nahtlose Integration in das Manufacturing Execution System (MES) einer Anlage. Das System führt nicht nur einen Zyklus aus; es führt einen validierten, wiederholbaren Prozess aus, eliminiert Rätselraten und stellt sicher, dass jeder Durchlauf identisch ist.

Die greifbaren Erträge von Präzision

Diese Besessenheit von Kontrolle ist keine rein akademische Übung. Sie schlägt sich direkt in messbaren Gewinnen bei Leistung, Zuverlässigkeit und Effizienz nieder.

| Merkmal | Standardofen-Einschränkung | Vorteil kundenspezifischer Ofen |

|---|---|---|

| Temperaturprofil | Allzweck-Heizzyklen | Präzise, gleichmäßige Wärme für gezielte Mikrostrukturen |

| Kammerdesign | Einheitsgröße | Optimiert für Teilegeometrie und Chargeneffizienz |

| Vakuumkontrolle | Grundlegende Pumpkapazitäten | Hochreine Umgebung, eliminiert Kontamination |

| Prozesskontrolle | Manuelle Bedienung, hohe Variabilität | Automatisierte, vollständig wiederholbare und rückverfolgbare Durchläufe |

Neue Materialrealitäten schmieden

Durch die Feinabstimmung von Hitze, Vakuum und sogar mechanischem Druck (wie beim Vakuum-Warmpressen) schaffen kundenspezifische Öfen Materialien mit Eigenschaften, die einst nur theoretisch waren. So erhalten wir stärkere, leichtere Legierungen für die Luft- und Raumfahrt, reineren Silizium für Halbleiter der nächsten Generation und biokompatible Keramiken für medizinische Implantate.

Die Psychologie der perfekten Replikation

In regulierten Branchen ist Wiederholbarkeit nicht nur eine Frage der Qualität; sie ist eine Frage des Vertrauens. Wenn jede Komponente exakte Standards erfüllen muss, ist die Sicherheit, die ein vollautomatisierter, kundenspezifisch abgestimmter Prozess bietet, von unschätzbarem Wert. Er verwandelt die Fertigung von einer Reihe diskreter Ereignisse in ein kontinuierliches, vorhersagbares und validiertes System.

Die ehrlichen Kompromisse: Eine kalkulierte Investition

Ein kundenspezifischer Ofen ist ein Skalpell, kein Multitool. Seine Stärke liegt in seiner Spezifität, die klare Kompromisse mit sich bringt.

- Investition: Die Anfangskosten sind aufgrund der tiefgreifenden Ingenieurleistungen und der spezialisierten Fertigung erheblich höher.

- Zeit: Die Lieferzeiten sind länger und erfordern eine enge Zusammenarbeit vom Design bis zur Inbetriebnahme.

- Flexibilität: Er ist meisterhaft für eine Aufgabe konzipiert und daher weniger anpassungsfähig, wenn sich Ihre Produktionsanforderungen drastisch ändern.

Bei der Entscheidung geht es nicht darum, ein Ausrüstungsstück zu kaufen. Es ist eine strategische Investition in die Beherrschung eines kritischen Prozesses. Es ist eine Erklärung dafür, dass für Ihre wichtigste Arbeit „gut genug“ nicht mehr ausreicht.

Bei KINTEK sind wir darauf spezialisiert, diese komplexen Herausforderungen in technische Lösungen zu übersetzen. Gestützt auf erstklassige F&E und Fertigung bieten wir eine Reihe von anpassbaren Hochtemperatursystemen an, darunter Muffel-, Rohr-, Vakuum- und CVD-Öfen, die die unübertroffene Kontrolle bieten, die Ihr Prozess erfordert. Wir bauen die Meisterinstrumente, die Ihre Durchbrüche ermöglichen.

Um zu besprechen, wie eine maßgeschneiderte thermische Lösung Ihre fortschrittlichsten Fertigungsherausforderungen lösen kann, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Ähnliche Artikel

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Schwerkraft als Verbündeter: Der kontraintuitive Geniestreich von vertikalen Vakuumöfen

- Schwerkraft, Ihr Verbündeter: Das strategische Genie des vertikalen Vakuumofens

- Jenseits der Charge: Wie kontinuierliche Vakuumöfen die industrielle Metallurgie neu definieren