Das Dilemma des Perfektionisten

In der Massenfertigung geht es nicht nur darum, ein perfektes Teil herzustellen. Es geht darum, eine Million perfekte Teile identisch herzustellen. Ein einziges Bauteil, das aufgrund mikroskopischer Materialinkonsistenzen ausfällt, kann ein millionenschweres Luftfahrtsystem oder ein lebensrettendes medizinisches Implantat kompromittieren.

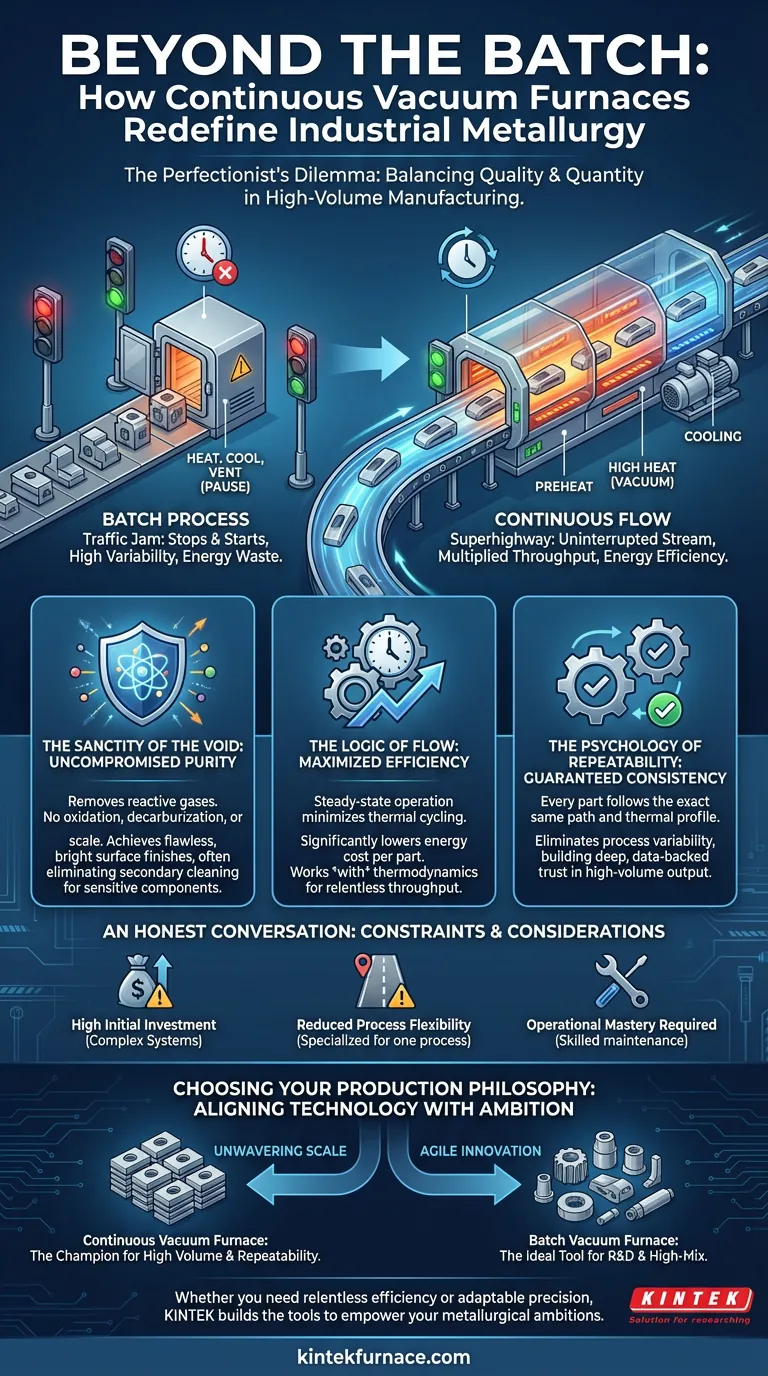

Dies führt zu einer grundlegenden Spannung: Die Methoden, die höchste Materialreinheit erzeugen – wie die Vakuumwärmebehandlung – sind oft langsam und bedächtig. Die Methoden, die Geschwindigkeit und Skalierbarkeit liefern, führen oft zu Variabilität und Kompromissen.

Ingenieure stehen vor einer schwierigen Wahl zwischen Qualität und Quantität. Der kontinuierliche Vakuumofen ist die elegante Lösung dieses Paradoxons. Hier trifft die Physik der metallurgischen Perfektion auf die unerbittliche Ökonomie der Skalierbarkeit.

Die Heiligkeit der Leere

Wir neigen dazu, ein Vakuum als Abwesenheit, als Leere zu betrachten. In der Metallurgie ist es eine präzise kontrollierte Präsenz von Nichts. Indem wir reaktive Gase wie Sauerstoff entfernen, schaffen wir nicht nur einen leeren Raum; wir schaffen eine Umgebung, in der das wahre Potenzial des Metalls ohne Störung realisiert werden kann.

Eine kontrollierte Atmosphäre der Reinheit

Bei hohen Temperaturen ist Metall anfällig. Es möchte verzweifelt mit seiner Umgebung reagieren. An normaler Luft bedeutet dies die Bildung einer spröden, abblätternden Oxidschicht (Zunder) auf der Oberfläche. Es kann auch zu einer Entkohlung kommen, bei der Kohlenstoff aus der Oberfläche von Stahl austritt und ihm seine vorgesehene Härte und Ermüdungslebensdauer raubt.

Eine Vakuumumgebung beseitigt einfach die Bedrohung. Es ist ein Reinraum für Atome, der sicherstellt, dass das Material, das den Ofen verlässt, dasselbe Material ist, das auf dem Papier entworfen wurde, ohne unerwünschte Oberflächenchemie.

Das Versprechen einer makellosen Oberfläche

Das Ergebnis ist ein Werkstück, das sauber und glänzend herauskommt, oft mit einer Oberflächengüte, die keine nachträgliche Reinigung oder Bearbeitung erfordert. Für Komponenten, bei denen jedes Mikron zählt – wie in empfindlicher Elektronik oder Präzisionsgetrieben – ist dies kein kosmetischer Vorteil. Es ist eine funktionale Notwendigkeit, die die Maßhaltigkeit und Oberflächenintegrität bewahrt.

Die Tyrannei der Uhr: Die Logik des kontinuierlichen Flusses

Während ein Vakuum Qualität garantiert, besiegt der kontinuierliche Prozess die Uhr. Er gestaltet den Arbeitsablauf grundlegend von einer Reihe von Stopps und Starts in einen reibungslosen, ununterbrochenen Strom um.

Vom Stau zur Autobahn

Ein traditioneller "Batch"-Ofen funktioniert wie eine Stadtstraße mit Ampeln. Laden, abdichten, heizen, kühlen, entlüften, entladen. Jeder Schritt ist eine Pause.

Ein kontinuierlicher Ofen ist eine Autobahn. Teile bewegen sich nahtlos durch dedizierte Zonen zum Vorheizen, Heizen und Kühlen. Durch den Wegfall der Ausfallzeiten für das Aufheizen des gesamten Ofens für jede Charge wird der Durchsatz nicht nur erhöht; er wird vervielfacht.

Die Physik der Effizienz

Diese kontinuierliche Bewegung ist auch äußerst energieeffizient. Ein Chargenofen verschwendet bei jedem Zyklus enorme Energie, um seine thermische Masse von einer niedrigen oder Umgebungstemperatur wieder aufzuheizen. Ein kontinuierlicher Ofen hält seine verschiedenen Zonen auf einer konstanten Betriebstemperatur, minimiert thermische Zyklen und senkt die Energiekosten pro Teil drastisch. Er arbeitet mit der Thermodynamik, nicht dagegen.

Die Psychologie der Wiederholbarkeit

In einem kontinuierlichen System folgt jedes einzelne Teil exakt demselben Weg und erfährt exakt dasselbe thermische Profil für exakt dieselbe Dauer. Das erste Teil und das zehntausendste Teil werden wie identische Zwillinge behandelt.

Dies eliminiert Prozessvariabilität und schafft ein tiefes, datengestütztes Vertrauen in die Ergebnisse. Für Branchen, in denen die Qualitätskontrolle von größter Bedeutung ist, ist dieses Maß an garantierter Konsistenz die ultimative Form der betrieblichen Sicherheit.

Ein ehrliches Gespräch über Einschränkungen

Kein einzelnes Werkzeug ist für jede Aufgabe perfekt. Die Leistung eines kontinuierlichen Vakuumofens bringt spezifische Kompromisse mit sich, die eine klare Einschätzung erfordern.

- Hohe Anfangsinvestition: Dies sind komplexe, hochentwickelte Systeme. Ihre Kosten werden durch die Kapitalrendite gerechtfertigt, die durch die kontinuierliche Produktion großer Stückzahlen erzielt wird.

- Reduzierte Prozessflexibilität: Ein kontinuierlicher Ofen ist ein Spezialist. Er ist für einen bestimmten, wiederholbaren Prozess optimiert. Ihm fehlt die Agilität eines Chargenofens, der leicht für F&E oder die Produktion mit hoher Mischung und geringer Stückzahl umfunktioniert werden kann.

- Betriebliche Meisterschaft: Die Komplexität eines Mehrzonen-Automatisierungssystems erfordert eine qualifizierte Bedienung und einen robusten präventiven Wartungsplan, um die Zuverlässigkeit zu gewährleisten.

Wählen Sie Ihre Produktionsphilosophie

Der richtige Ofen ist eine Erweiterung Ihrer Betriebsstrategie. Die Wahl hängt davon ab, was Sie am meisten schätzen.

- Für unerschütterliche Skalierbarkeit: Wenn Ihre Mission darin besteht, eine große Menge eines einzelnen Teils mit maximaler Effizienz und Wiederholbarkeit zu produzieren, ist der kontinuierliche Vakuumofen der unangefochtene Champion.

- Für agile Innovation: Wenn Sie neue Materialien entwickeln, verschiedene thermische Zyklen durchführen oder einen Markt mit hoher Mischung bedienen, ist ein flexibler Chargen-Vakuumofen Ihr ideales Labor- und Produktionswerkzeug.

- Wenn Reinheit oberste Priorität hat: In allen Fällen, in denen die Materialintegrität nicht kompromittiert werden darf, ist eine Vakuumumgebung nicht verhandelbar. Ihre Wahl zwischen Charge und kontinuierlich wird dann zu einer einfachen Frage Ihres erforderlichen Durchsatzes.

Technologie mit Ambitionen in Einklang bringen

Letztendlich geht es bei der Erzielung überlegener Materialergebnisse darum, die richtige Ofentechnologie mit Ihren spezifischen metallurgischen und geschäftlichen Zielen in Einklang zu bringen. Ob Sie die unermüdliche Effizienz eines kontinuierlichen Systems oder die anpassungsfähige Präzision eines Chargenofens benötigen, die zugrunde liegenden Prinzipien eines kontrollierten thermischen Prozesses bleiben gleich.

Bei KINTEK bauen wir die Werkzeuge, die diese Ambitionen ermöglichen. Gestützt auf tiefgreifende F&E und fortschrittliche Fertigung bieten wir ein umfassendes Sortiment an Hochtemperatur-Lösungen, von anpassbaren Vakuum- und Rohröfen für die Forschung bis hin zu robusten Systemen für die industrielle Produktion. Unsere Expertise liegt in der Konstruktion eines Ofens, der nicht nur Ihre Spezifikationen erfüllt, sondern Ihren gesamten Prozess verbessert.

Wenn Sie bereit sind, Ihre Wärmebehandlungskapazitäten zu verbessern und neue Ebenen an Qualität und Effizienz zu erreichen, können wir Ihnen helfen, die präzise Lösung für Ihre einzigartigen Bedürfnisse zu entwickeln. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Ähnliche Artikel

- Die Physik der Perfektion: Temperaturregelung im Vakuumofen dekonstruiert

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Schwerkraft als Verbündeter: Der kontraintuitive Geniestreich von vertikalen Vakuumöfen

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren