Die Illusion von Effizienz in der Chargenverarbeitung

In der Fertigung verwechseln wir oft Aktivität mit Fortschritt. Ein traditioneller Chargenofen fühlt sich produktiv an. Die Tür öffnet sich, eine neue Charge wird eingelegt, der Zyklus läuft, die Teile kommen heraus. Es ist eine greifbare, beobachtbare Arbeitsweise.

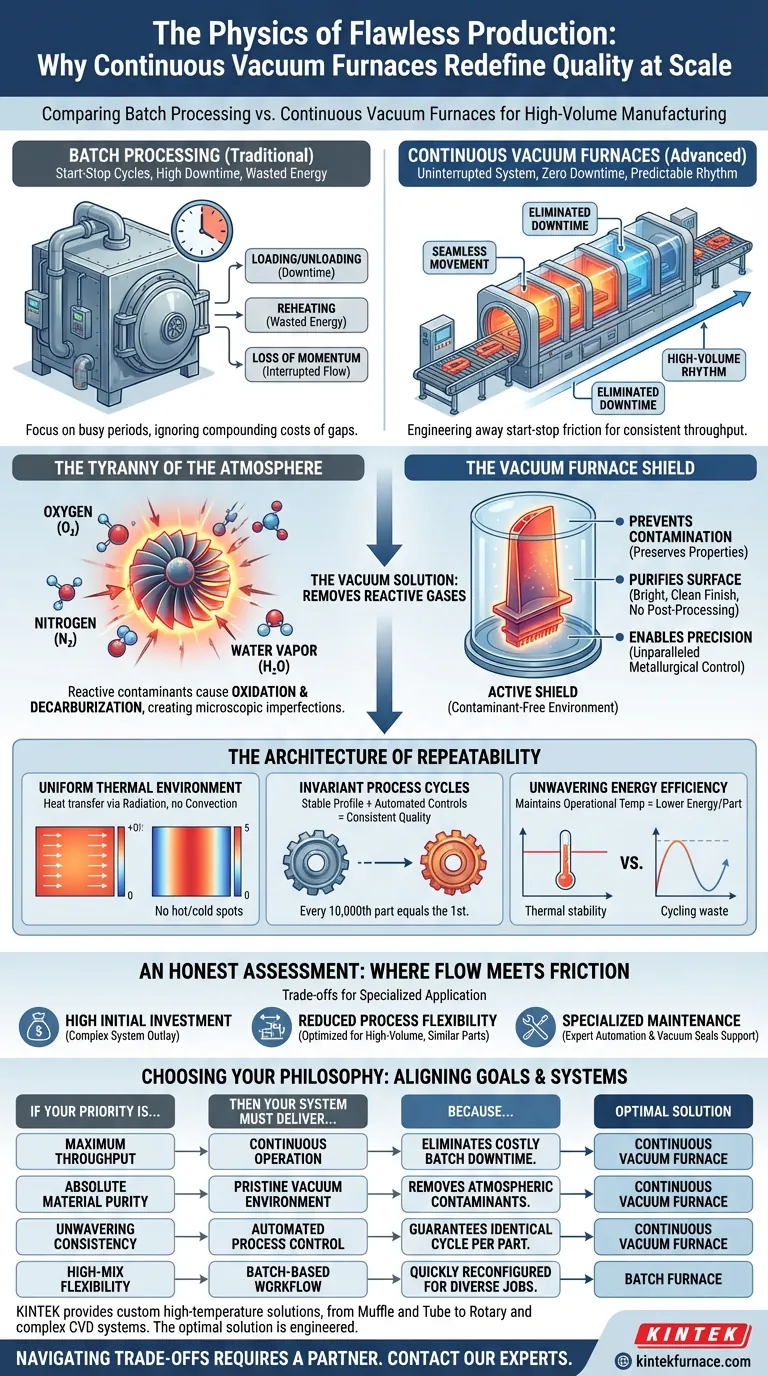

Aber die wahren Kosten dieses Modells liegen in der Stille zwischen den Zyklen. Die Ausfallzeiten für das Be- und Entladen. Die massiven Energieverschwendung beim Wiederaufheizen des Ofens aus einem abgekühlten Zustand. Der Verlust des Produktionsschwungs. Dies ist die psychologische Falle der Chargenarbeit: Wir konzentrieren uns auf die geschäftigen Perioden und ignorieren die kumulativen Kosten der Lücken.

Fertigung als kontinuierlicher Fluss

Ein kontinuierlicher Vakuumofen arbeitet nach einer anderen Philosophie. Es handelt sich nicht um eine Reihe diskreter Aufträge; es ist ein ununterbrochenes, fließendes System.

Teile bewegen sich nahtlos durch dedizierte Heiz- und Kühlzonen auf einem automatisierten Förderband. Dieses Design reduziert nicht nur die Ausfallzeiten – es eliminiert sie. Indem die inhärenten Start-Stopp-Reibungen der Chargenverarbeitung durch Konstruktion beseitigt werden, wird ein vorhersehbares Rhythmus mit hohem Durchsatz etabliert. Dies macht ihn zum Rückgrat von Industrien wie der Automobil- und Elektronikindustrie, wo ein gleichmäßiger Durchsatz nicht nur ein Ziel, sondern eine Notwendigkeit ist.

Die Tyrannei der Atmosphäre

Stellen Sie sich ein kritisches Luft- und Raumfahrtteil vor, wie eine Turbinenschaufel, die sich tausende Male pro Minute dreht. Ihre strukturelle Integrität ist absolut. Doch wenn sie in Gegenwart von normaler Luft erhitzt wird, ist ihre Oberfläche selbst angegriffen.

Sauerstoff, Stickstoff und Wasserdampf sind nicht inert; sie sind reaktive Verunreinigungen. Bei hohen Temperaturen verursachen sie Oxidation und Entkohlung und erzeugen mikroskopische Unvollkommenheiten, die zu katastrophalen Ausfallpunkten werden können. Die Atmosphäre wird zu einer Quelle unsichtbarer, unkontrollierter Variablen.

Ein Vakuumofen überwindet dieses Problem. Er schafft nicht nur leeren Raum; er schafft einen aktiven Schild. Durch die Entfernung reaktiver Gase stellt er sicher, dass die Oberfläche und die innere Struktur des Materials makellos bleiben.

- Es verhindert Kontamination: Die chemische Zusammensetzung und die mechanischen Eigenschaften des Materials bleiben perfekt erhalten.

- Es reinigt die Oberfläche: Prozesse wie das Entgasen ziehen eingeschlossene Verunreinigungen aus dem Metall, was zu einer glänzenden, sauberen Oberfläche führt, die oft keine Nachbearbeitung erfordert.

- Es ermöglicht Präzision: Ohne atmosphärische Störungen können metallurgische Eigenschaften wie Festigkeit, Härte und Duktilität mit beispielloser Präzision entwickelt werden.

Die Architektur der Wiederholbarkeit

Über die Reinheit hinaus ist das System eine Architektur der Kontrolle. Es verwandelt die Kunst der Wärmebehandlung in eine wiederholbare Wissenschaft.

Gleichmäßige thermische Umgebung

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, nicht durch Konvektion. Dies fördert eine außergewöhnlich gleichmäßige Temperaturverteilung über das gesamte Werkstück und eliminiert die heißen und kalten Stellen, die herkömmliche Öfen plagen können.

Invariante Prozesszyklen

Das stabile thermische Profil und die automatisierten Steuerungen garantieren, dass das zehntausendste Teil denselben Prozess wie das erste durchläuft. Dieses hohe Maß an Invarianz ist entscheidend für die Qualitätssicherung und die Erfüllung der strengen Zertifizierungsanforderungen der Luft- und Raumfahrt- und Medizinindustrie.

Unerschütterliche Energieeffizienz

Während ein Chargenofen wiederholt Energie durch thermische Zyklen verschwendet, hält ein kontinuierlicher Ofen seine Betriebstemperatur aufrecht. Diese thermische Stabilität führt zu einem deutlich geringeren Energieverbrauch pro Teil, einem entscheidenden wirtschaftlichen Vorteil im großen Maßstab.

Eine ehrliche Einschätzung: Wo Fluss auf Reibung trifft

Diese Technologie ist ein spezialisiertes Instrument, keine universelle Lösung. Ihre Stärke hat klare Kompromisse.

- Hohe Anfangsinvestition: Kontinuierliche Vakuumsysteme sind komplex und erfordern im Vergleich zu Chargenöfen eine erhebliche Kapitalinvestition. Es ist eine Investition in ein Fertigungssystem, nicht nur in eine Maschine.

- Reduzierte Prozessflexibilität: Sie sind für die Produktion großer Mengen ähnlicher Teile optimiert. Sie sind für auftragsbezogene Fertigungsbetriebe mit hoher Mischung und geringem Volumen, die Temperaturprofile und Zykluszeiten häufig ändern müssen, ungeeignet.

- Spezialisierte Wartung: Die hochentwickelte Automatisierung und die Vakuumdichtungen erfordern ein höheres Maß an fachmännischer Wartung, um Zuverlässigkeit und Betriebszeit zu gewährleisten.

Wählen Sie Ihre Philosophie: Durchsatz, Reinheit oder Flexibilität?

Der richtige Ofen ist derjenige, der mit Ihren Kernzielen übereinstimmt. Die Entscheidung ist nicht nur technisch, sondern strategisch.

| Wenn Ihre Priorität ist... | Dann muss Ihr System liefern... | Weil... |

|---|---|---|

| Maximaler Durchsatz | Kontinuierlicher Betrieb | Es eliminiert vollständig kostspielige Chargenausfallzeiten. |

| Absolute Materialreinheit | Eine makellose Vakuumumgebung | Es entfernt atmosphärische Verunreinigungen, die Defekte verursachen. |

| Unerschütterliche Konsistenz | Automatisierte Prozesssteuerung | Es garantiert, dass jedes Teil einen identischen Zyklus durchläuft. |

| Flexibilität bei hoher Mischung | Ein chargenbasierter Workflow | Es kann schnell für verschiedene Aufträge neu konfiguriert werden. |

Diese Entscheidung erfordert die Abstimmung der Physik des Ofens mit Ihren spezifischen Material-, Prozess- und Geschäftszielen. Als Anbieter von fortschrittlichen, kundenspezifischen Hochtemperatur-Lösungen – von Muffle und Tube bis hin zu Rotary und komplexen CVD-Systemen – wurde KINTEK auf diesem Prinzip gegründet. Die optimale Lösung ist selten von der Stange; sie wird konstruiert.

Die Bewältigung dieser Kompromisse erfordert einen Partner, der sowohl die Metallurgie als auch das Fertigungssystem versteht. Um einen Prozess zu entwickeln, der makellose Qualität im großen Maßstab liefert, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Die Drei-Achsen-Logik: Wie man einen Vakuumofen auswählt, der funktioniert

- Die Physik der Perfektion: Temperaturregelung im Vakuumofen dekonstruiert

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Die Alchemie des Vakuums: Wie Vakuumofenteile Materialperfektion entwickeln