Ein Fehler im Vakuum

Ein Ingenieur hält eine Turbinenschaufel in der Hand, ein Meisterwerk der Metallurgie, bestimmt für das Herz eines Düsentriebwerks. Ihre Form ist perfekt, ihre Legierungszusammensetzung exakt. Aber ihre wahre Stärke – die Widerstandsfähigkeit gegen stundenlange extreme Hitze und Belastung – wird nicht in einer Gießerei, sondern in der stillen, kontrollierten Umgebung eines Vakuumofens geschmiedet.

Eine Temperaturabweichung von nur wenigen Grad an der falschen Stelle während der Wärmebehandlung könnte eine mikroskopische Schwäche einführen. Es ist ein unsichtbarer Fehler, der Jahre später zu einem katastrophalen Versagen führen könnte.

Hier geht es nicht nur darum, Metall zu erhitzen. Es geht darum, Risiken auf molekularer Ebene zu managen. Die Wahl des richtigen Vakuumofens ist keine Frage der Auswahl des größten oder heißesten Modells. Es ist eine disziplinierte Ingenieursentscheidung, ein Prozess der Abstimmung der Fähigkeiten der Maschine mit einem spezifischen, kritischen Ergebnis.

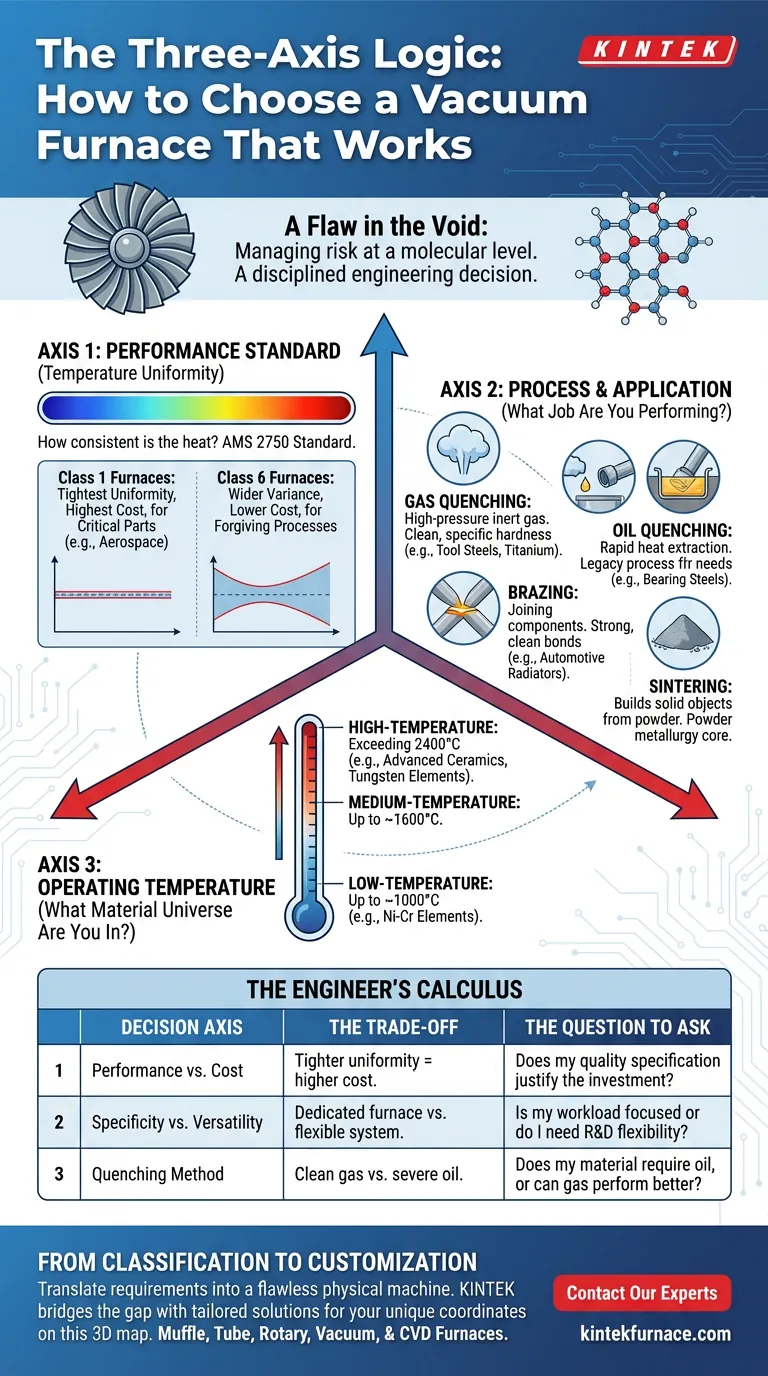

Die Klassifizierung eines Vakuumofens ist keine einzelne Bezeichnung. Es ist eine dreidimensionale Karte.

Achse 1: Wie perfekt muss es sein? (Leistungsstandard)

Die erste und formellste Achse der Klassifizierung ist die Temperaturuniformität. Sie beantwortet die Frage: Wie konstant ist die Wärme in jedem Kubikzentimeter des Arbeitsbereichs?

Für Branchen wie die Luft- und Raumfahrt oder die Herstellung von Medizinprodukten ist dies nicht verhandelbar. Der AMS 2750 Standard liefert die Sprache für diese Anforderung.

- Klasse 1 Öfen: Bieten die engste Uniformität, wenn die strukturelle Integrität eines Teils von größter Bedeutung ist und Prozessabweichungen inakzeptabel sind.

- Klasse 6 Öfen: Erlauben eine größere Temperaturabweichung und eignen sich perfekt für Prozesse oder Materialien, die nachgiebiger sind.

Die Wahl spiegelt die erforderliche Präzision Ihres Prozesses wider. Eine höhere Klasse bedeutet mehr Kontrolle und höhere Kosten, ist aber eine Investition in Wiederholbarkeit und Qualitätssicherung.

Achse 2: Welche Aufgabe führen Sie aus? (Prozess & Anwendung)

Ein Ofen ist ein Werkzeug, und sein Design sollte seinen Zweck widerspiegeln. Diese praktische Klassifizierung basiert auf der spezifischen Aufgabe, für die der Ofen gebaut wurde.

Gasabschrecköfen

Dies sind die vielseitigen Arbeitspferde der Wärmebehandlung. Sie verwenden Inertgas unter hohem Druck, um Teile schnell und sauber abzukühlen. Diese Methode ist ideal, um spezifische Härte in Materialien wie Werkzeugstählen, Schnellarbeitsstählen und Titanlegierungen ohne Oberflächenoxidation oder Verunreinigung zu erreichen.

Ölabschrecköfen

Einige Materialien erfordern eine aggressivere Kühlrate als Gas liefern kann. Für bestimmte Lagerstähle oder Federstähle ist die schnelle Wärmeabfuhr eines Ölquenchs notwendig, um die erforderlichen metallurgischen Eigenschaften zu erzielen. Es ist ein traditioneller Prozess, der jedoch für bestimmte Anwendungen unerlässlich bleibt.

Hartlötöfen

Dies sind spezialisierte Systeme für einen Zweck: das Verbinden von Komponenten. Im Vakuum schmilzt ein Füllmetall und fließt zwischen die Teile und erzeugt eine Bindung, die stark, sauber und flussmittelfrei ist. Es ist die verborgene Technologie hinter komplexen Automobilkühlern und hochintegrierten Luft- und Raumfahrtbaugruppen.

Sinteröfen

Sintern baut feste Objekte aus Pulver auf. Im Ofen werden verdichtete Metall- oder Keramikpartikel unterhalb ihres Schmelzpunkts erhitzt, bis sie verschmelzen und ein dichtes, starkes Endteil bilden. Dies ist der Kern der Pulvermetallurgie.

Achse 3: In welchem Materialuniversum befinden Sie sich? (Betriebstemperatur)

Die grundlegendste Klassifizierung ist die maximale Temperatur, die ein Ofen sicher erreichen kann. Diese Zahl bestimmt nicht nur die Materialien, die Sie verarbeiten können, sondern auch die Konstruktion des Ofens selbst.

Die Temperatureinstufung eines Ofens ist eine technische Verpflichtung.

- Heizelemente: Ein 1000°C Ofen kann Nickel-Chrom-Draht verwenden. Ein 2000°C Ofen erfordert robuste Molybdän-, Graphit- oder sogar Wolfram-Elemente.

- Isolierung: Die interne Abschirmung muss der Umgebung standhalten und von Keramikfasern bei niedrigeren Temperaturen zu Schichten aus Graphitfilz in den extremsten Hochtemperatursystemen übergehen.

Dies schafft natürliche Fähigkeitsstufen:

- Niedrige Temperatur: Bis ca. 1000°C (1832°F)

- Mittlere Temperatur: Bis ca. 1600°C (2912°F)

- Hohe Temperatur: Über 2400°C (4352°F) für fortschrittliche Keramiken und Verbundwerkstoffe.

Die Ingenieursrechnung

Es gibt keinen einzigen "besten" Ofen. Es gibt nur den Ofen, der Ihre spezifische Ingenieursgleichung korrekt löst. Dies erfordert ein Ausbalancieren konkurrierender Variablen.

| Entscheidungsachse | Der Kompromiss | Die zu stellende Frage |

|---|---|---|

| Leistung vs. Kosten | Engere Uniformität (z. B. AMS 2750 Klasse 1) erfordert komplexere Systeme und ist teurer. | Rechtfertigt die Qualitätsanforderung meines Teils die Investition in höhere Präzision? |

| Spezifität vs. Vielseitigkeit | Ein dedizierter Hartlöt-Ofen ist für eine Aufgabe optimiert. Ein Gasabschreck-Ofen kann viele Aufgaben bewältigen. | Konzentriert sich meine Arbeitslast auf einen einzigen Prozess, oder benötige ich ein flexibles System für F&E? |

| Abschreckmethode | Hochdruckgas ist sauber und kontrollierbar. Öl ist aggressiv und wird von einigen Altspezifikationen verlangt. | Erfordert mein Material einen Öl-Abschreckvorgang, oder kann ich mit modernen Gasabschreckverfahren bessere Ergebnisse erzielen? |

Von der Klassifizierung zur Anpassung

Das Verständnis dieses Drei-Achsen-Systems – Leistung, Prozess und Temperatur – ist der Schlüssel zur Erstellung der technischen Spezifikation für den perfekten Ofen. Aber eine Spezifikation auf dem Papier ist keine Lösung in Ihrem Labor.

Die eigentliche Herausforderung besteht darin, diese präzisen Anforderungen in eine physische Maschine zu übersetzen, die Tag für Tag fehlerfrei funktioniert. Hier stoßen Standardlösungen oft an ihre Grenzen.

Bei KINTEK sind unsere Grundlagen in F&E und Fertigung darauf ausgelegt, diese Lücke zu schließen. Wir verkaufen nicht nur Öfen; wir bauen Lösungen, die auf Ihre einzigartigen Koordinaten auf dieser dreidimensionalen Karte zugeschnitten sind. Unser Portfolio an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Öfen dient als Ausgangspunkt. Unsere tiefgreifenden Anpassungsmöglichkeiten ermöglichen es uns, Ihnen das exakte Werkzeug zu liefern, das Sie benötigen – sei es für eine hochuniforme Luft- und Raumfahrtanwendung oder ein spezialisiertes Hochtemperatur-Materialforschungsprojekt.

Lassen Sie Ihren Prozess nicht durch Standardausrüstung einschränken. Lassen Sie uns den Ofen bauen, der Ihren Ambitionen entspricht. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Ähnliche Artikel

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Die Alchemie des Vakuums: Wie Vakuumofenteile Materialperfektion entwickeln

- Schwerkraft als Verbündeter: Der kontraintuitive Geniestreich von vertikalen Vakuumöfen