Der versteckte Feind in der Hochtemperaturmetallurgie

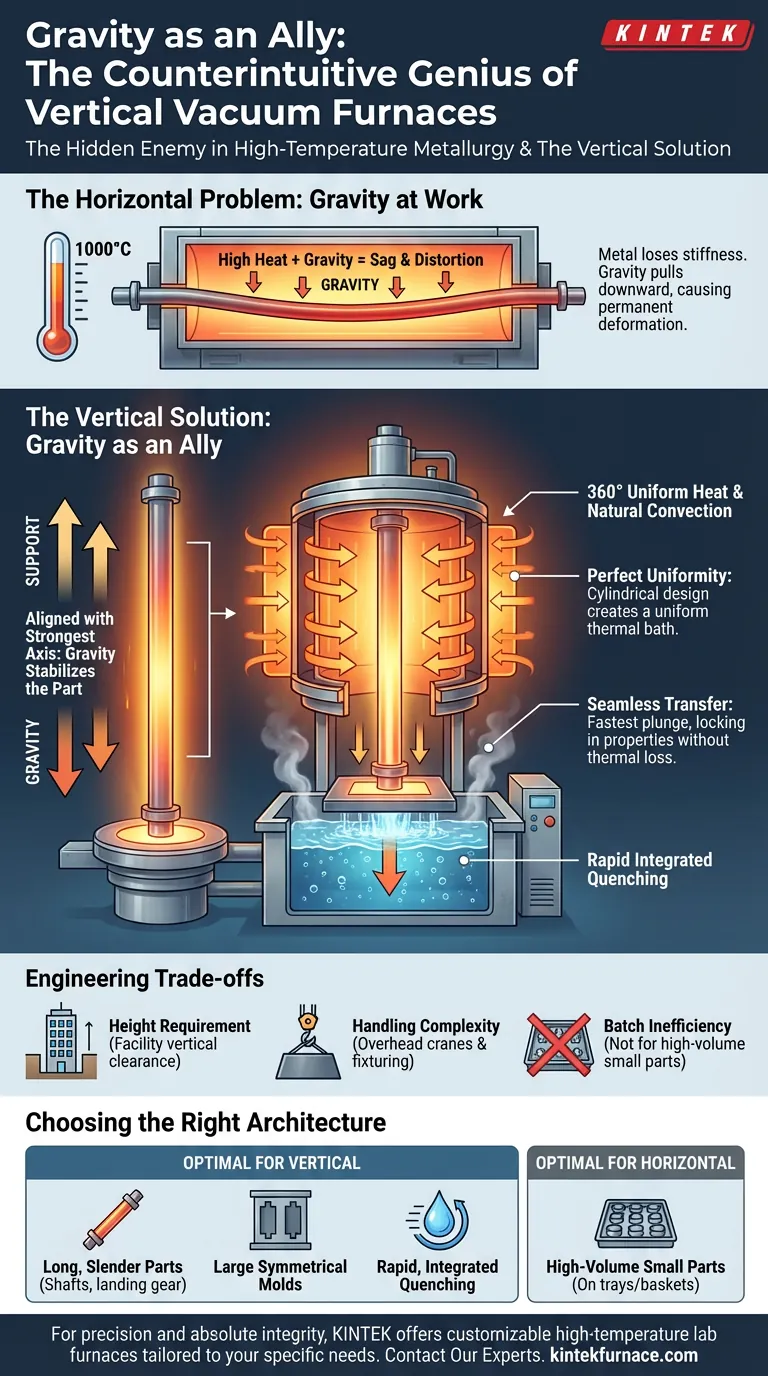

Bei Raumtemperatur ist eine präzisionsgefertigte Stahl-Antriebswelle ein Beweis für Steifigkeit und Festigkeit. Bei 1000 °C sieht die Sache anders aus. Metall verliert seine Steifigkeit und wird anfällig für sein eigenes Gewicht. In einem herkömmlichen horizontalen Ofen wird die Schwerkraft zu einem unerbittlichen Feind, der die Komponente nach unten zieht und zu Durchhängen, Verbiegen und Verformungen führt, die ein unbezahlbares Teil wertlos machen können.

Dies ist der stille Kampf, der in jedem Wärmebehandlungszyklus geführt wird: ein Kampf gegen die Physik selbst. Wie unterzieht man eine Komponente extremer, gleichmäßiger Hitze, ohne dass sie sich unter ihrer eigenen Masse verformt?

Die Antwort ist kontraintuitiv. Man kämpft nicht gegen die Schwerkraft; man macht sie zu seinem Verbündeten.

Das Problem auf den Kopf stellen

Ein vertikaler Vakuumofen ist nicht nur eine andere Ausrichtung; er ist eine andere Philosophie. Anstatt ein langes Teil hinzulegen, damit es von der Seite von der Schwerkraft angegriffen wird, stellt er das Teil auf und richtet seine stärkste Achse mit der Kraft der Schwerkraft aus.

Der Mechanismus ist elegant in seiner Einfachheit:

- Die Last, z. B. eine lange Welle oder eine große Form, wird auf eine robuste Bodenplatte auf Bodenniveau gelegt.

- Ein leistungsstarkes Liftsystem hebt die gesamte Bodenplattenbaugruppe vertikal an und transportiert die Komponente in die darüber liegende stationäre, zylindrische Heizkammer.

- Sobald sich die Bodenplatte in Position befindet, dichtet sie gegen die Kammer ab und schafft die luftdichte Umgebung, die für ein Vakuum erforderlich ist.

Die Komponente wird von ihrer Basis aus gestützt, genau wie ein Wolkenkratzer. Die Schwerkraft stabilisiert das Teil nun, anstatt es zu verzerren. Dieser grundlegende Wandel in der Architektur macht den vertikalen Ofen zu einem spezialisierten Meister für spezifische, risikoreiche Anwendungen.

Über die Stabilität hinaus: Die unsichtbaren Vorteile

Die Lösung des Verzerrungsproblems ist der primäre Sieg, aber das vertikale Design erschließt weitere kritische Vorteile, die in einem horizontalen Layout nicht zu erreichen sind.

Das Streben nach perfekter Gleichmäßigkeit

In einem großen horizontalen Ofen ist die Gewährleistung, dass jeder Teil einer Ladung genau die gleiche Temperatur erhält, eine ständige Herausforderung. "Kalte Stellen" können zu inkonsistenten metallurgischen Eigenschaften führen.

Die zylindrische Kammer eines vertikalen Ofens ermöglicht eine 360-Grad-Anordnung von Heizelementen. Dies, kombiniert mit der natürlichen Konvektion aufsteigender Wärme, schafft eine außergewöhnlich gleichmäßige thermische Umgebung. Für große Gesenke oder komplexe Luft- und Raumfahrtkomponenten ist dieses perfekte Wärmebad kein Luxus; es ist eine Notwendigkeit, um zuverlässige, wiederholbare Ergebnisse zu erzielen.

Der kritische Moment des Abschreckens

Der Übergang vom Erhitzen zum Abschrecken ist ein Wettlauf gegen die Zeit. Ziel ist es, die gewünschte Kristallstruktur zu "fixieren", indem das Teil mit einer präzisen, schnellen Rate abgekühlt wird. Jede Verzögerung führt zu einem Wärmeverlust und einem weniger effektiven Abschrecken.

Viele vertikale Öfen sind mit einem integrierten Abschreckbehälter (Öl, Wasser oder Gas) direkt unter der Heizkammer ausgestattet. Wenn der Zyklus abgeschlossen ist, senkt sich die Bodenplatte schnell ab und taucht die heiße Komponente innerhalb von Sekunden in das Abschreckmedium. Dieser nahtlose Transfer ist ein Meisterstück der Effizienz und eliminiert den Wärmeverlust und die Variabilität, die beim horizontalen Transport eines Teils von einer Kammer zur anderen entstehen.

Ingenieurwesen bedeutet Kompromisse

Kein Design ist eine universelle Lösung. Die Stärke des vertikalen Ofens bringt spezifische Überlegungen mit sich.

- Architektonische Anforderungen: Die größte Einschränkung ist die Höhe. Eine Anlage benötigt beträchtliche vertikale Freiräume oder eine speziell gebaute Grube, um den Ofen und seinen Ladevorgang unterzubringen.

- Handhabungskomplexität: Während der Ofen die schwere Arbeit leistet, erfordert die Positionierung einer großen, sperrigen Komponente auf der Bodenplatte Brückenkräne und sorgfältige Vorrichtungen.

- Ineffizienz bei Kleinserien: Es ist ein Werkzeug für Spezialisten. Für die Verarbeitung großer Mengen kleiner, verschiedener Teile, die auf Tabletts gestapelt werden können, bietet ein horizontaler Ofen oft größere Effizienz und Flexibilität.

Die richtige Architektur für die jeweilige Aufgabe wählen

Die Entscheidung zwischen einem horizontalen und einem vertikalen Ofen ist eine strategische Entscheidung, die ausschließlich vom Teil und dem Prozess abhängt.

| Anwendungsfokus | Optimale Ofenarchitektur | Warum? |

|---|---|---|

| Lange, schlanke Teile (Wellen, Rohre, Fahrwerke) | Vertikal | Richtet die Schwerkraft mit der starken Achse des Teils aus, um Verformungen und Durchhängen zu vermeiden. |

| Große, symmetrische Formen & Gesenke | Vertikal | Bietet eine überlegene 360°-Temperaturgleichmäßigkeit, die für konsistente Eigenschaften im gesamten Teil entscheidend ist. |

| Schnelles, integriertes Abschrecken | Vertikal | Das bodengeladene Design ermöglicht den schnellsten und direktesten Transfer in ein integriertes Abschreckbad. |

| Großvolumige, kleine gemischte Teile (auf Tabletts oder Körben) | Horizontal | Bietet größere Ladeflexibilität und ist im Allgemeinen effizienter für die Massenverarbeitung. |

Für Labore und F&E-Umgebungen, in denen Präzision an erster Stelle steht, sind diese Kompromisse oft leicht zu rechtfertigen. Die Notwendigkeit absoluter Dimensionsintegrität bei einem Prototyp oder einer Kleinserie kritischer Komponenten erfordert einen spezialisierten Ansatz. Hier bieten kundenspezifische Systeme, wie die Hochtemperatur-Laböfen von KINTEK, einen entscheidenden Vorteil. Durch die Anpassung von Muffel-, Rohr- oder Vakuumöfen an die spezifische Geometrie und die metallurgischen Anforderungen eines einzigartigen Projekts steht immer das richtige Werkzeug zur Verfügung.

Das Verständnis dieser Architektur ist der erste Schritt zum Schutz der Integrität Ihrer wertvollsten Komponenten. Wenn Ihre Arbeit dieses Maß an Präzision erfordert, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Auf der Suche nach Reinheit: Die stille Kraft des Vakuumofens

- Jenseits der Leere: Die versteckten Kosten eines perfekten Vakuumofens

- Die Architektur der Reinheit: Dekonstruktion des Vakuumofensystems