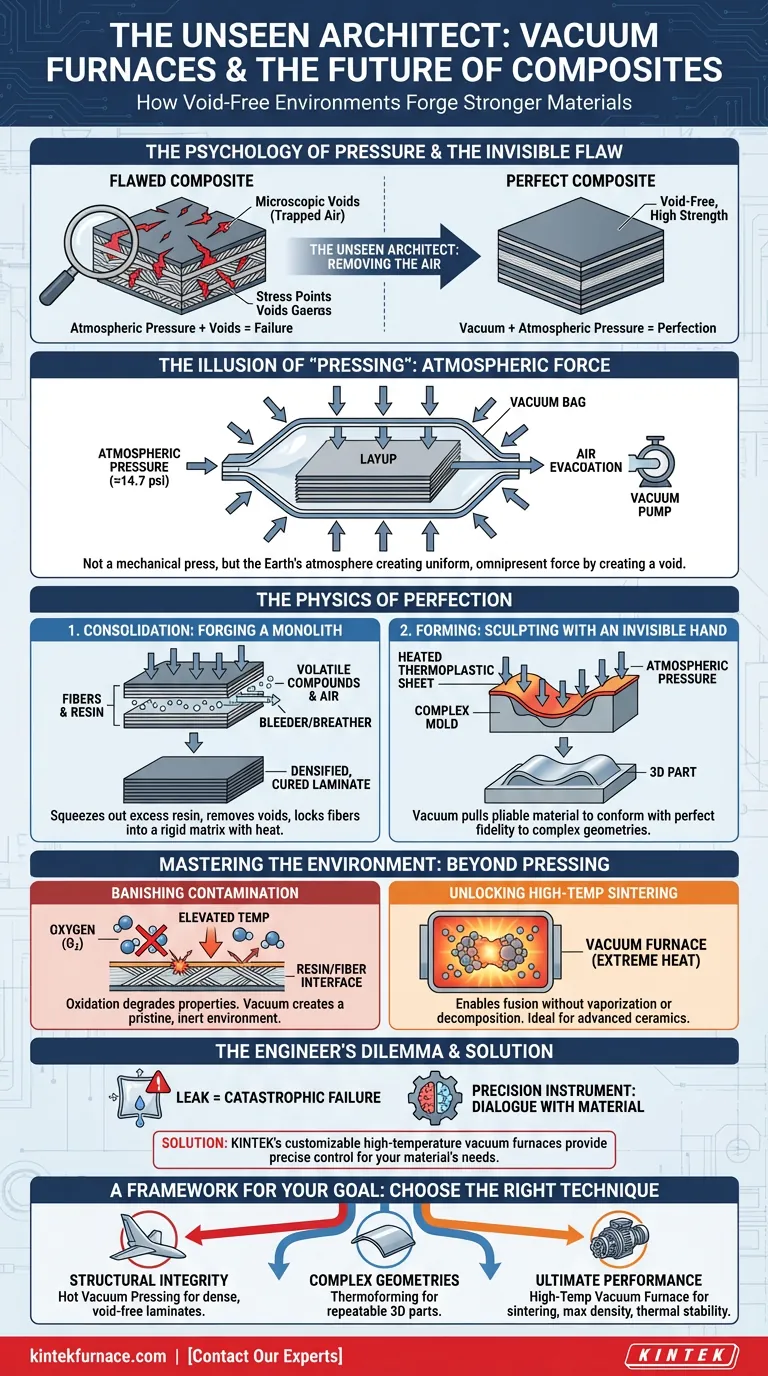

Die Psychologie des Drucks

Ein Ingenieur inspiziert ein neu gefertigtes Verbundwerkstoff-Winglet. Mit bloßem Auge ist es perfekt. Aber unter Belastung versagt es bei 70 % seiner vorhergesagten Festigkeit. Der Schuldige ist kein Konstruktionsfehler, sondern ein unsichtbarer: mikroskopische Hohlräume, winzige Blasen eingeschlossener Luft, die unter Druck zu Spannungszentren wurden.

Unsere Intuition, Dinge stärker zu machen, ist oft, mehr Kraft anzuwenden – härter zu pressen, fester zu spannen. Aber in der Welt der fortschrittlichen Verbundwerkstoffe beinhaltet die mächtigste Technik, stattdessen etwas zu entfernen: die Luft selbst. Das ist das kontraintuitive Genie des Vakuumpressens.

Die Illusion des "Pressens"

Der Begriff "Vakuumpressen" ist eine leichte Fehlbezeichnung. Wir pressen nicht wirklich mit einem Vakuum. Wir schaffen einen Hohlraum, eine abgedichtete Umgebung, aus der die Luft evakuiert wurde.

Dabei entfesseln wir eine Kraft, die perfekt gleichmäßig, unaufhaltsam konsistent und allgegenwärtig ist: die Erdatmosphäre. Auf Meereshöhe sind das etwa 14,7 Pfund pro Quadratzoll (oder ~101 kPa), die auf jede Oberfläche unseres Teils drücken. Indem wir die Luft von einer Seite entfernen, lassen wir die Atmosphäre mit einer Präzision arbeiten, die keine mechanische Presse erreichen kann.

Die Physik der Perfektion: Konsolidierung und Formgebung

Dieses Prinzip wird in der Verbundwerkstoffherstellung für zwei Hauptfunktionen genutzt, die jeweils ein feines Zusammenspiel von Wärme, Druck und Chemie sind.

Einen Monolithen aus Schichten schmieden

Die Herstellung eines Laminats beinhaltet das Stapeln von Faserschichten (wie Kohlenstoff oder Glas), die mit Harz imprägniert sind. Dieser Stapel oder "Layup" wird dann in einem Vakuumbeutel versiegelt.

Wenn das Vakuum angelegt wird, komprimiert der atmosphärische Druck den Stapel aus allen Richtungen. Diese nahtlose Kraft:

- Presst überschüssiges, gewichtserhöhendes Harz heraus.

- Presst eingeschlossene Luft und flüchtige Verbindungen heraus, die Hohlräume verursachen.

- Konsolidiert die einzelnen Schichten zu einer einzigen, dichten, einheitlichen Struktur.

In Kombination mit Wärme in einem Prozess namens Heißvakuumpressen härtet das Harz gleichzeitig aus und fixiert die Fasern in einer starren, hochfesten Matrix.

Formen mit einer unsichtbaren Hand

Für die Formgebung von thermoplastischen Platten oder vorimprägnierten Verbundwerkstoffen wird das Material zunächst erhitzt, bis es weich und formbar ist.

Anschließend wird es über eine Form gelegt, und zwischen der Platte und der Oberfläche der Form wird ein Vakuum erzeugt. Der atmosphärische Druck wirkt wie eine unsichtbare Hand, die das Material zwingt, sich mit perfekter Genauigkeit an jede subtile Kontur der Form anzupassen. Es ist eine elegante und effiziente Methode zur Herstellung komplexer, dreidimensionaler Teile.

Das eigentliche Spiel: Die Umgebung beherrschen

Die wahre Stärke der Vakuumverarbeitung ist nicht nur mechanisch. Es geht darum, die Umgebung des Materials auf chemischer und physikalischer Ebene absolut zu kontrollieren. Hier entwickelt sich der Prozess von einfachem Pressen zu hochpräziser Fertigung.

Den Kontaminanten verbannen

Bei erhöhten Temperaturen wird der Sauerstoff in der Luft zu einem hochreaktiven Kontaminanten. Er greift das Harz und die Fasern an und verursacht Oxidation, die die mechanischen Eigenschaften verschlechtert und die Oberflächengüte ruiniert. Ein Vakuum beseitigt diese Bedrohung und schafft eine makellose Umgebung, in der Materialien ohne Beeinträchtigung ausgehärtet und verbunden werden können.

Sintern bei hohen Temperaturen ermöglichen

Für fortschrittliche Keramiken und bestimmte Verbundwerkstoffe erfordert das Erreichen maximaler Dichte das Sintern – ein Prozess, bei dem das Material bis knapp unter seinen Schmelzpunkt erhitzt wird, wodurch seine Partikel verschmelzen.

Viele dieser Materialien würden bei diesen Temperaturen unter normalem atmosphärischem Druck einfach verdampfen oder sich zersetzen. Ein Vakuumofen schafft eine Umgebung, in der extreme Hitze angewendet werden kann, ohne das Material zu zerstören, wodurch es sich unter gleichmäßigem atmosphärischem Druck verdichten und sintern kann.

Das Dilemma des Ingenieurs: Das Streben nach Kontrolle

Dieses Maß an Kontrolle ist nicht ohne Herausforderungen. Der Prozess ist ein System, bei dem jede Komponente perfekt harmonieren muss.

- Die Anatomie eines Lecks: Ein mikroskopisches Leck in der Vakuumfolie ist ein katastrophaler Fehlerpunkt. Es dringt Luft ein, beeinträchtigt die Druckgleichmäßigkeit und ermöglicht die Bildung von Hohlräumen, was alle Vorteile des Prozesses zunichtemacht.

- Der Dialog zwischen Material und Maschine: Die Viskosität des Harzes, sein Aushärtungstemperaturprofil und die Eigenschaften der Faser müssen perfekt auf die Fähigkeiten der Ausrüstung abgestimmt sein. Die Aufheizrate des Ofens und die Effizienz der Vakuumpumpe sind nicht nur Einstellungen; sie sind Teil eines Dialogs mit dem Material selbst.

Die Lösung dieses Dilemmas erfordert mehr als nur Technik; sie erfordert Instrumentierung, die in der Lage ist, eine perfekte, kontrollierte Umgebung zu schaffen und aufrechtzuerhalten. Ein Vakuumofen ist nicht nur eine Kiste, die heiß wird; er ist ein Präzisionsinstrument.

Hier wird ein System, das für Ihr spezifisches Material und Ihren Prozess entwickelt wurde, zu einem entscheidenden Vorteil. Mit fachkundiger F&E und Fertigung bieten KINTEKs anpassbare Hochvakuumöfen den Ingenieuren die präzise Kontrolle, die erforderlich ist, um diesen komplexen Dialog zu steuern. Ob es sich um einen Standardrohr-Ofen für Labortests oder ein hochgradig angepasstes CVD-System handelt, das Ziel ist es, eine Umgebung zu schaffen, in der das Material sein volles theoretisches Potenzial entfalten kann.

Ein Rahmen für Ihr Ziel

Die richtige Technik hängt vollständig vom gewünschten Ergebnis ab:

- Für strukturelle Integrität: Verwenden Sie Heißvakuumpressen, um dichte, hohlraumfreie Laminate mit einem hohen Faser-Harz-Verhältnis herzustellen.

- Für komplexe Geometrien: Verwenden Sie Thermoformen, um thermoplastische Platten kostengünstig zu wiederholbaren 3D-Teilen zu formen.

- Für ultimative Leistung: Nutzen Sie einen Hochvakuumofen, um Sintern zu ermöglichen, Oxidation zu verhindern und Materialien mit maximaler Dichte und thermischer Stabilität zu erzeugen.

Letztendlich liegt die Kunst moderner Verbundwerkstoffe nicht in der angewendeten rohen Gewalt, sondern in der Perfektion des erzeugten Hohlraums. Für jeden Prozess, der absolute Kontrolle über Temperatur und Atmosphäre erfordert, ist das Erreichen eines makellosen Materialergebnisses von größter Bedeutung. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Der wahre Grund, warum Ihre Hochleistungsmaterialien versagen (und es liegt nicht an der Legierung)

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Der unsichtbare Feind: Wie Vakuumöfen Materialperfektion neu definieren

- Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen