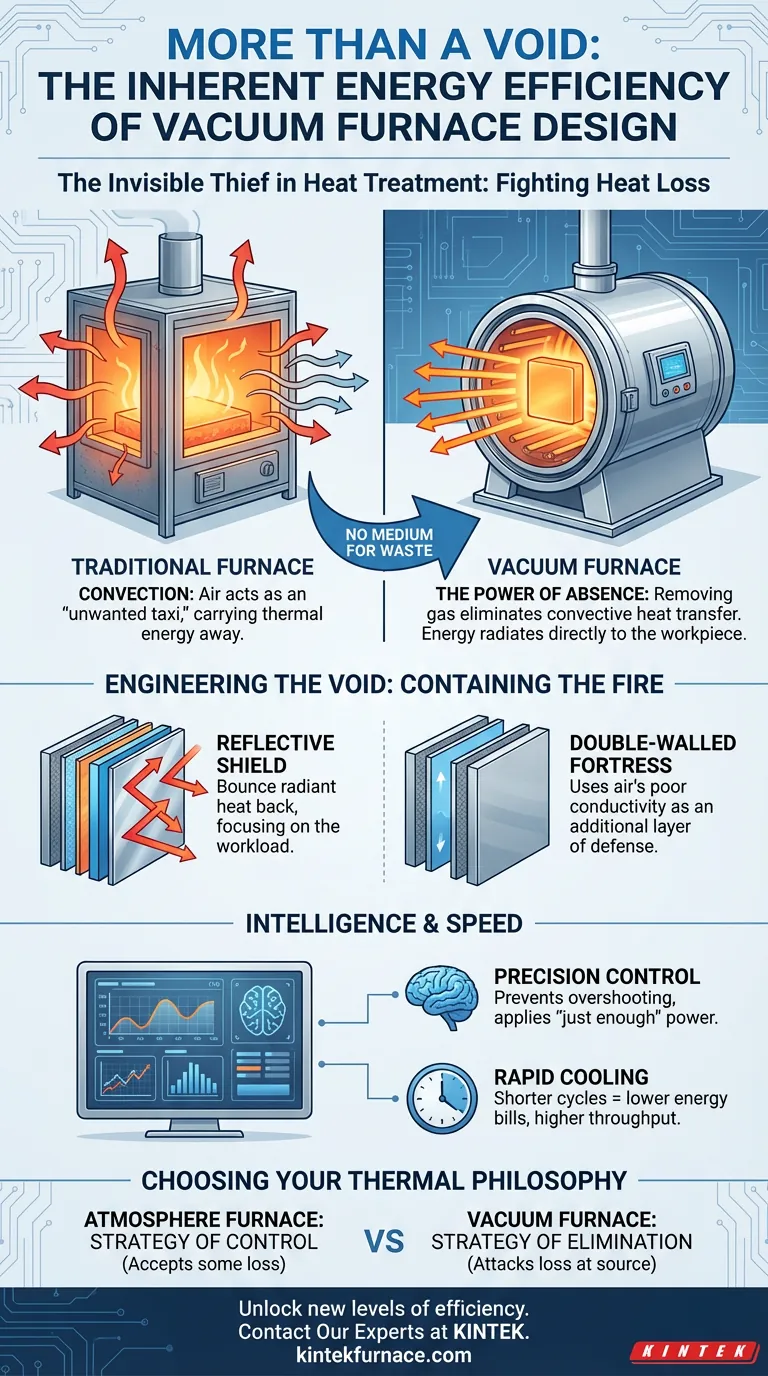

Der unsichtbare Dieb in der Wärmebehandlung

Bei jedem thermischen Prozess ist Energie die primäre Währung. Doch wir geben viel davon aus, um einen unsichtbaren Dieb zu bekämpfen: Wärmeverlust. Er entweicht durch Wärmeleitung, strahlt in die Umgebung ab und – am wichtigsten – wird durch die Luft im Inneren eines herkömmlichen Ofens mitgerissen.

Wir neigen psychologisch dazu, uns auf das zu konzentrieren, was wir einem System hinzufügen, wie das Zuführen von mehr Strom zu Heizelementen. Aber die elegantesten technischen Lösungen ergeben sich oft aus dem, was wir entfernen. Ein Vakuumofen erhitzt nicht nur Dinge in einer Kiste; er verändert grundlegend die Regeln der Thermophysik, indem er das Medium für Abfall entfernt.

Die Macht der Abwesenheit

Die mit Abstand größte Ineffizienzquelle in einem herkömmlichen Ofen ist die Konvektion. Luft oder Schutzgas erwärmt sich, zirkuliert und trägt Wärmeenergie vom Werkstück weg. Es ist ein unerwünschter Taxidienst für die BTUs, für die Sie bezahlt haben.

Ein Vakuumofen entlässt diesen Taxidienst.

Durch die Entfernung fast aller Gasmoleküle wird eine Umgebung geschaffen, in der konvektive Wärmeübertragung praktisch unmöglich ist. Es gibt kein Medium, das Wärme wegtransportiert. Dieser einfache Akt der Entfernung hat eine tiefgreifende Konsequenz: Energie wird nicht mehr verschwendet, um zirkulierendes Gas zu erwärmen. Stattdessen wandert sie von den Heizelementen zum Werkstück durch direkte Strahlung – eine saubere, effiziente Übertragung mit direkter Sichtverbindung.

Es ist eine Lösung von tiefgreifender Einfachheit. Die Energie geht dorthin, wo Sie sie haben wollen, weil sie nirgendwo anders hingehen kann.

Konstruktion des Vakuums: Das Feuer eindämmen

Ein Vakuum zu erzeugen ist nur die halbe Miete. Die physische Struktur des Ofens muss so konstruiert sein, dass dieser Vorteil genutzt wird. Das Ziel ist der Bau einer perfekten thermischen Festung.

Ein reflektierender Schild

Wenn die Konvektion wegfällt, bleiben Strahlung und Wärmeleitung die verbleibenden Wege für Wärmeverlust. Um dem entgegenzuwirken, sind moderne Vakuumöfen mit mehrschichtigen Isolationspaketen ausgekleidet, oft aus fortschrittlichen Materialien wie polykristalliner Mullitfaser.

Dies ist nicht nur Isolierung; es ist ein reflektierender Schild. Er ist so konzipiert, dass er Strahlungswärme zurück in die Kammer reflektiert, sie auf der Arbeitslast konzentriert und verhindert, dass sie durch die Ofenwände entweicht.

Die doppelwandige Festung

Einige Konstruktionen gehen noch weiter und integrieren doppelwandige Ofenschalen. Indem sie einen Luftspalt zwischen einer Innen- und einer Außenwand schaffen, nutzen sie die schlechte Wärmeleitfähigkeit der Luft selbst als weitere Schutzschicht gegen Wärmeverlust. Es ist eine clevere Nutzung einfacher Physik zur Maximierung der Eindämmung.

Intelligenz in der Isolation

Effizienz bedeutet nicht nur, Verluste zu verhindern; es geht um intelligente Anwendung. Rohe Heizkraft ist verschwenderisch. Präzision ist effizient.

Das ist die Rolle des Steuerungssystems des Ofens. Moderne Systeme fungieren als Gehirn des Ofens, überwachen ständig die Temperatur und nehmen Mikroeinstellungen an der Leistung vor.

Dies verhindert die häufigste Energieverschwendungsquelle: das Überschreiten der Zieltemperatur. Das System liefert gerade genug Leistung, zur richtigen Zeit, um das perfekte thermische Profil zu erreichen und aufrechtzuerhalten. Diese Disziplin des "gerade genug" spart nicht nur Energie, sondern verbessert auch die Qualität und Konsistenz des Endprodukts.

Die Effizienz der Geschwindigkeit

Ein letzter, oft übersehener Aspekt der Effizienz ist die Zeit. Der Energieverbrauch ist nicht nur eine Frage von Kilowattstunden; es geht um die gesamten Kilowattstunden pro Zyklus.

Viele Vakuumöfen verfügen über Hochdruck-Gasabschrecksysteme für eine schnelle Kühlung. Durch die drastische Verkürzung der Kühlphase wird die gesamte Zykluszeit – vom Beladen bis zum Entladen – reduziert.

Weniger Stunden pro Tag für die Verarbeitung der gleichen Anzahl von Teilen bedeutet direkt niedrigere Energiekosten und einen höheren Betriebsdurchsatz. Effizienz ist in diesem Zusammenhang ebenso sehr eine Frage der Geschwindigkeit wie der thermischen Eindämmung.

Wählen Sie Ihre thermische Philosophie

Die Wahl zwischen einem Vakuumofen und einem herkömmlichen Atmosphärenofen ist eine Wahl der thermischen Philosophie.

-

Atmosphärenofen: Verwaltet die Umgebung, indem er sie mit einem bestimmten Gas füllt. Dies ist eine Strategie der Kontrolle. Es ist ein gültiger und effektiver Ansatz, aber er akzeptiert inhärent ein gewisses Maß an konvektivem Wärmeverlust.

-

Vakuumofen: Verwaltet die Umgebung, indem er das Gas entfernt. Dies ist eine Strategie der Eliminierung. Er bekämpft Wärmeverlust an seiner Quelle und bietet einen grundlegenden thermodynamischen Vorteil.

Die richtige Wahl hängt von Ihren Zielen ab. Für Prozesse, die höchste Sauberkeit der Teile und maximale Energieeffizienz erfordern, ist der Vakuumofen die überlegene technische Lösung. Für Labore und Industrien, in denen jede Sekunde zählt, bieten seine schnellen Zyklusfähigkeiten einen überzeugenden operativen Vorteil.

Bei KINTEK sind wir darauf spezialisiert, diese Prinzipien in die Praxis umzusetzen. Unsere tiefgreifende F&E- und Fertigungsexpertise ermöglicht es uns, hocheffiziente Muffel-, Rohr-, Dreh- und fortschrittliche Vakuumofensysteme zu bauen. Da jeder Prozess einzigartig ist, bieten wir eine umfassende Anpassung, um sicherzustellen, dass Ihr Ofen nicht nur ein Ausrüstungsstück ist, sondern eine maßgeschneiderte Lösung, die auf Ihrer spezifischen thermischen Philosophie basiert.

Um zu erfahren, wie das richtige Ofendesign neue Effizienzsteigerungen in Ihrer Arbeit ermöglichen kann, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Der unsichtbare Feind: Wie Vakuumöfen Materialperfektion neu definieren

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Der unsichtbare Feind: Warum Vakuumöfen eine Wette auf Perfektion sind

- Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden

- Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen