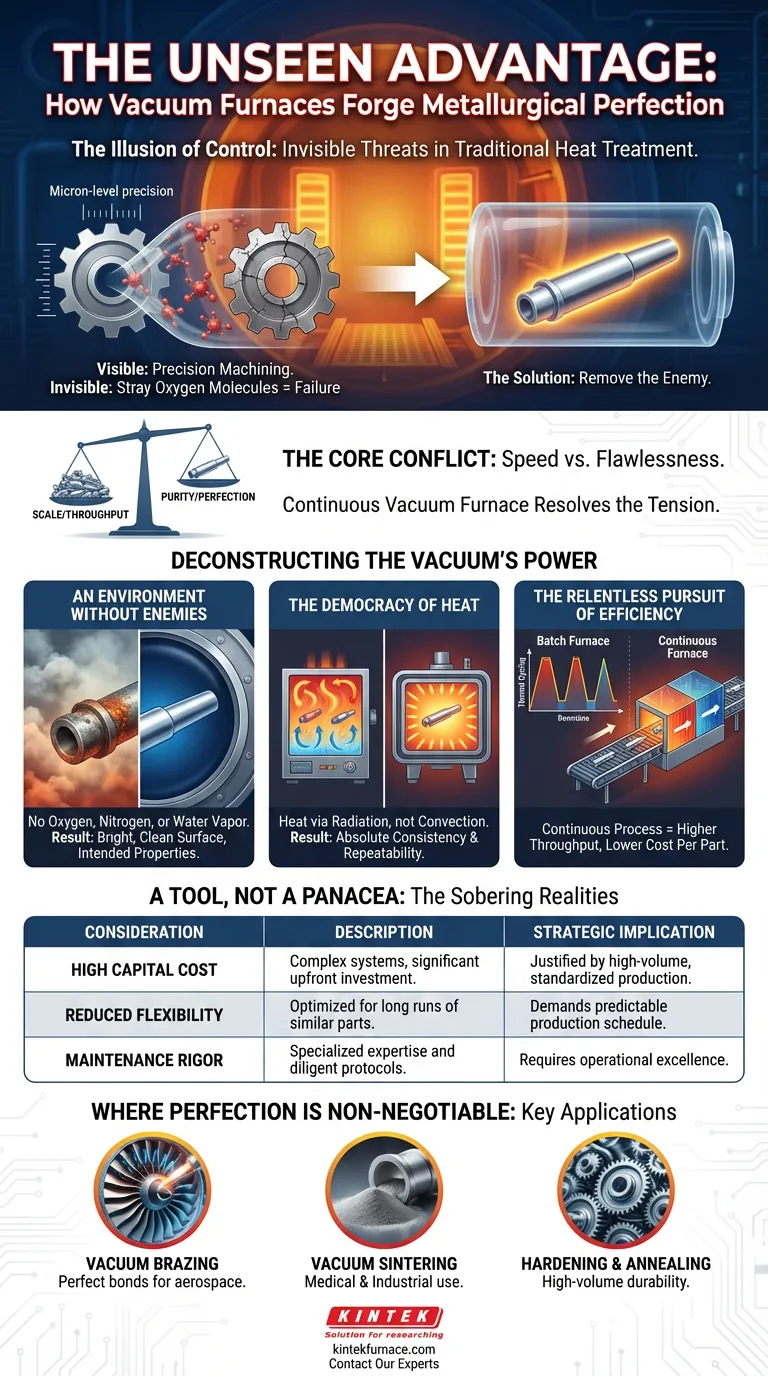

Die Illusion der Kontrolle

In der Welt der Metallurgie sind die größten Bedrohungen oft unsichtbar. Ein Team kann Monate damit verbringen, eine kritische Luft- und Raumfahrtkomponente zu entwerfen und sie mit mikrometergenauer Präzision zu bearbeiten, nur damit sie aufgrund einiger vereinzelter Sauerstoffmoleküle in einem Ofen versagt.

Dies ist das Paradoxon des Ingenieurs: das Streben nach absoluter Kontrolle über einen Prozess, der äußerst empfindlich auf eine Umgebung reagiert, die wir nicht einmal sehen können. Die traditionelle Wärmebehandlung, die auf Atmosphäre oder Inertgase angewiesen ist, ist ein ständiger Kampf gegen diese unsichtbaren Verunreinigungen. Es ist ein Prozess der Annäherung, nicht der Perfektion.

Aber was wäre, wenn Sie den Feind komplett aus der Gleichung entfernen könnten?

Der Kernkonflikt: Skala vs. Reinheit

Die moderne Fertigung ist durch ein grundlegendes Spannungsfeld gekennzeichnet. Wir müssen Komponenten in riesigem Maßstab produzieren, aber wir brauchen sie auch makellos. Geschwindigkeit und Perfektion sind oft gegensätzliche Kräfte. Das Streben nach höherem Durchsatz kann die sorgfältige Kontrolle beeinträchtigen, die für überlegene metallurgische Eigenschaften erforderlich ist.

Hier entsteht der kontinuierliche Vakuumofen nicht nur als Ausrüstungsteil, sondern als Paradigmenwechsel. Er löst den Konflikt, indem er eine Umgebung schafft, in der Massenproduktion und makellose Qualität nebeneinander bestehen können.

Dies wird durch die Beherrschung von zwei verschiedenen Elementen erreicht: dem Vakuum für die Qualität und dem kontinuierlichen Prozess für die Effizienz.

Die Kraft des Vakuums entschlüsselt

Die Magie eines Vakuumofens liegt nicht nur in dem, was er tut, sondern in der Physik, die er nutzt. Durch die Entfernung der Atmosphäre verändert er grundlegend die Regeln der Wärmebehandlung.

Eine Umgebung ohne Feinde

Bei hohen Temperaturen ist Metall anfällig. Der Sauerstoff in der Luft, normalerweise harmlos, wird zu einem aggressiven Mittel, das eine spröde Oxidschicht (Zunder) bildet, die die Oberfläche abbaut und die Integrität des Teils beeinträchtigt.

Ein Vakuum schafft ein Refugium. Durch das Evakuieren der Kammer entfernen wir den Sauerstoff, Stickstoff und Wasserdampf. Das Metall kann auf extreme Temperaturen erhitzt werden, ohne die Gefahr unerwünschter chemischer Reaktionen. Das Ergebnis ist eine helle, saubere Oberfläche direkt aus dem Ofen, mit metallurgischen Eigenschaften genau wie beabsichtigt.

Die Demokratie der Wärme

In einem Standardofen erfolgt die Wärmeübertragung durch Konvektion – die Bewegung heißer Luft. Dieser Prozess ist von Natur aus ungleichmäßig und erzeugt heiße und kalte Stellen, die komplexe Teile verziehen und zu inkonsistenten Ergebnissen führen können.

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Thermische Energie strahlt direkt und gleichmäßig von den Heizelementen auf die Teile. Jede Oberfläche, jeder Winkel, jede Komponente in der Charge erhält die gleiche Energiemenge. Diese "Demokratie der Wärme" sorgt für absolute Konsistenz und Wiederholbarkeit, eine nicht verhandelbare Anforderung in Bereichen wie medizinischen Implantaten und Automobilsicherheitskomponenten.

Das unaufhörliche Streben nach Effizienz

Ein Chargenofen ist ein Paradebeispiel für Ineffizienz. Er muss aufgeheizt, benutzt, abgekühlt, entladen, neu beladen und wieder aufgeheizt werden. Der Ofen selbst durchläuft ständige thermische Zyklen, was enorme Mengen an Energie und Zeit verschwendet.

Ein kontinuierlicher Ofen hingegen arbeitet mit einem unaufhörlichen Rhythmus. Teile bewegen sich stetig durch dedizierte Heiz- und Kühlzonen ohne Unterbrechung. Dies eliminiert die thermischen Zyklen der Ofenstruktur, erhöht den Durchsatz dramatisch und senkt die Kosten pro Teil. Es ist ein System, das für die Logik des modernen Fließbands entwickelt wurde.

Ein Werkzeug, keine Allzweckwaffe: Die nüchterne Realität

Bei aller Kraft ist der kontinuierliche Vakuumofen ein spezialisiertes Instrument. Seine Stärken werden durch spezifische Einschränkungen ausgeglichen, die ein Ingenieurteam respektieren muss.

| Überlegung | Beschreibung | Strategische Auswirkung |

|---|---|---|

| Hohe Kapitalkosten | Dies sind komplexe, groß angelegte Systeme, die eine erhebliche Vorabinvestition erfordern. | Nur gerechtfertigt bei standardisierter Massenproduktion, bei der Effizienzgewinne oberste Priorität haben. |

| Reduzierte Flexibilität | Optimiert für lange Läufe ähnlicher Teile. Nicht effizient für kleine, vielfältige Chargen mit unterschiedlichen Zyklen. | Erfordert einen vorhersehbaren und stabilen Produktionsplan, um sein volles Potenzial auszuschöpfen. |

| Wartungsaufwand | Komplexe Vakuum- und Automatisierungssysteme erfordern spezielles Fachwissen und sorgfältige Wartungsprotokolle. | Erfordert ein Bekenntnis zu operativer Exzellenz und qualifiziertem technischem Personal. |

Wo Perfektion nicht verhandelbar ist

Die Anwendungen für diese Technologie finden sich dort, wo die Kosten des Versagens astronomisch sind.

- Vakuumlöten: In der Luft- und Raumfahrt erfordert das Verbinden komplexer Turbinenschaufeln eine perfekt saubere Oberfläche, damit die Lötlegierung eine Bindung bildet, die stärker ist als die Grundmetalle. Ein Vakuum bietet die einzige ausreichend reine Umgebung, um dies zu gewährleisten.

- Vakuumsintern: Das Umwandeln von verdichtetem Metallpulver in ein dichtes, festes Teil für medizinische oder industrielle Zwecke erfordert eine sauerstofffreie Umgebung, um zu verhindern, dass sich die feinen Partikel oxidieren, und um maximale Festigkeit und Reinheit zu gewährleisten.

- Härten und Glühen: Für Automobilzahnräder oder Lager, die millionenfach produziert werden, sorgt das kontinuierliche Vakuumhärten dafür, dass jedes einzelne Teil exakt die gleichen Spezifikationen für Haltbarkeit und Leistung erfüllt.

Wählen Sie Ihr Werkzeug: Eine Frage der Absicht

Die Entscheidung für einen kontinuierlichen Vakuumofen – oder irgendeinen Ofen – spiegelt Ihre betriebliche Philosophie wider. Konzentrieren Sie sich auf gleichbleibende Massenproduktion oder auf agile, Kleinserienpräzision?

Hier wird ein kompetenter Partner entscheidend. Die ideale Lösung könnte ein robustes kontinuierliches Vakuumsystem, ein flexibler Chargen-Vakuumofen oder sogar ein hochspezialisiertes CVD-System für die Erforschung modernster Materialien sein.

Das Verständnis dieser Landschaft ist der erste Schritt. Bei KINTEK basiert unsere Expertise in einer breiten Palette von Hochtemperatur-Systemen – von vielseitigen Röhren- und Muffelöfen bis hin zu hochspezifischen, anpassbaren Vakuum- und CVD-Plattformen – auf diesem Prinzip. Wir liefern nicht nur Geräte; wir entwickeln Lösungen, die auf Ihre einzigartigen Ziele zugeschnitten sind. Wenn Sie bereit sind, ein neues Niveau an Materialqualität und Produktionseffizienz zu erreichen, kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Ähnliche Artikel

- Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Die Physik der Perfektion: Wie ein Vakuumofen Ordnung aus Chaos schafft

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen