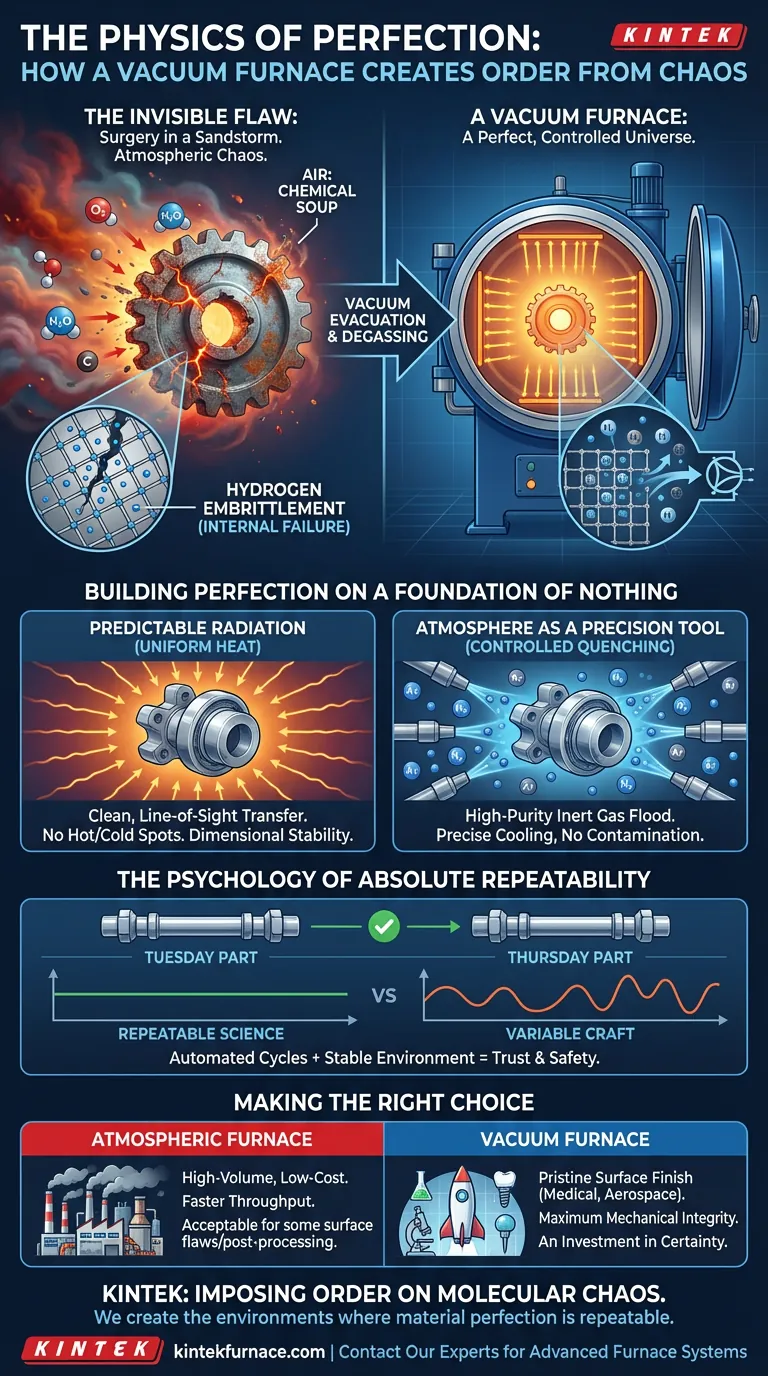

Der unsichtbare Fehler

Stellen Sie sich eine kritische Schraube am Fahrwerk eines Flugzeugs vor. Sie ist aus einer hochfesten Stahllegierung geschmiedet, die für extreme Belastungen ausgelegt ist. Doch bei einer Routineinspektion wird ein mikroskopisch kleiner Riss entdeckt. Der Bruch entstand nicht durch äußere Krafteinwirkung, sondern von innen – ein Phänomen, das als Wasserstoffversprödung bezeichnet wird.

Der Schuldige? Ein paar vereinzelte Wasserstoffatome, die während eines herkömmlichen Wärmebehandlungsprozesses im Metall eingeschlossen wurden.

Das ist die zentrale Herausforderung in der Materialwissenschaft: Die größten Fehler beginnen oft mit den kleinsten, unsichtbarsten Verunreinigungen. Die Wärmebehandlung in der Luft, die wir atmen, ist wie der Versuch, eine Operation in einem Sandsturm durchzuführen. Die Atmosphäre, reich an reaktiven Gasen, ist ein Agent des Chaos.

Ein Vakuumofen ist die Lösung. Aber sein Genie liegt nicht nur darin, die Luft zu entfernen; es liegt darin, ein grundlegend anderes, perfekt kontrolliertes Universum in einer Kiste zu schaffen.

Vom atmosphärischen Chaos zu einer leeren Leinwand

Die Luft um uns herum ist eine chemische Suppe. Bei hohen Temperaturen werden die darin enthaltenen Sauerstoff-, Wasserdampf- und Molekülmoleküle zu aggressiven Reaktanten.

Beseitigung der offensichtlichen Feinde

Das Erhitzen von Metall an der offenen Luft ist eine Einladung zur Oxidation. Sauerstoff bindet sich an die Oberfläche des Materials und bildet eine spröde Zunderschicht, die sowohl die Oberfläche als auch die strukturelle Integrität beeinträchtigt.

Ebenso kann Kohlenstoff von der Oberfläche von Stahl abgelöst werden, ein Prozess, der als Entkohlung bezeichnet wird. Dies hinterlässt die Oberfläche weicher und schwächer als den Kern – eine versteckte Schwachstelle.

Ein Vakuumofen geht direkt darauf ein, indem er die Atmosphäre physisch entfernt. Er reduziert die Verunreinigungen nicht nur; er evakuiert sie und schafft eine chemisch neutrale Umgebung. Das Ergebnis ist ein glänzendes, sauberes Teil, das keine zusätzliche Reinigung benötigt.

Reinigung des Materials von innen

Die wahre Eleganz einer Vakuumumgebung liegt in dem, was sie mit dem Material selbst macht.

Unter niedrigem Druck werden eingeschlossene Gase innerhalb der kristallinen Struktur des Metalls herausgezogen. Dieser Prozess, Entgasung genannt, zieht genau die Wasserstoffatome heraus, die zu katastrophaler Versprödung führen.

Das Vakuum schützt nicht nur die Oberfläche; es reinigt den Kern und schafft ein Material, das intrinsisch stärker und zuverlässiger ist.

Perfektion auf einem Fundament des Nichts aufbauen

Sobald dieses nahezu perfekte Vakuum – diese „leere Leinwand“ – erreicht ist, beginnt die eigentliche Kontrolle. Indem wir von einem Zustand bewusster Leere ausgehen, können wir bekannte Variablen mit absoluter Präzision einführen.

Die Vorhersagbarkeit der Strahlung

In einem herkömmlichen Ofen bewegt sich Wärme durch Konvektion – unvorhersehbare Ströme heißer Luft, die heiße und kalte Stellen erzeugen. Dies führt zu thermischen Spannungen, die Präzisionsteile verziehen und verformen können.

Im Vakuum wird die Wärmeübertragung von der Strahlung dominiert. Es ist eine saubere, direkte Energieübertragung mit Sichtverbindung. Jeder Teil der Komponente, unabhängig von ihrer Form, erhält die Wärme gleichmäßig. Dies gewährleistet Dimensionsstabilität und minimiert innere Spannungen.

Die Atmosphäre als Präzisionswerkzeug

Nachdem die chaotische, unbekannte Atmosphäre entfernt ist, können wir ein einzelnes, hochreines Gas wie Argon oder Stickstoff als bewussten Teil des Prozesses einführen.

Dies ist der Schlüssel zum modernen Gasabschrecken. Eine Hochdruckflut von Inertgas kann ein Teil schnell abkühlen, um die gewünschte Härte zu erreichen, aber ohne den heftigen thermischen Schock und die potenzielle Kontamination, die mit dem Öl- oder Wasserabschrecken einhergehen. Die Atmosphäre wird zu einer präzisen, kontrollierbaren Zutat, nicht zu einem Kontaminanten.

Die Psychologie der absoluten Wiederholbarkeit

Für Ingenieure, die in den Bereichen Luft- und Raumfahrt, Medizin oder Hochleistungs-Werkzeuganwendungen tätig sind, ist „gut genug“ eine mangelhafte Note. Was sie brauchen, ist Gewissheit.

Moderne Vakuumöfen mit ihren vollautomatischen Zyklen bieten diese Gewissheit. Das Vakuum, die Temperaturrampe, die Haltezeit und das Abschreckprotokoll werden von einem Computer verwaltet.

Dies verwandelt die Wärmebehandlung von einem variablen Handwerk in eine wiederholbare Wissenschaft. In Kombination mit der inhärent stabilen Vakuumumgebung garantiert dies, dass das am Dienstag gefertigte Teil physikalisch identisch mit dem am Donnerstag gefertigten Teil ist. Dies ist nicht nur eine Frage der Qualität; es ist eine Frage des Vertrauens und der Sicherheit.

Die Investition in Gewissheit

Natürlich hat dieses Maß an Kontrolle Kompromisse.

- Höhere Anschaffungskosten: Vakuumsysteme sind komplexer als ihre atmosphärischen Gegenstücke.

- Längere Zykluszeiten: Ein starkes Vakuum aufzubauen braucht Zeit.

- Spezialisierte Wartung: Ein Vakuumsystem makellos zu halten, erfordert Fachwissen.

Dies sind keine Nachteile, sondern eher der Eintrittspreis für die Erzielung eines Materialperfektionsgrades, der sonst unerreichbar ist. Es ist eine Investition in die Eliminierung des Unbekannten.

Die richtige Wahl treffen

Ihre Anwendung bestimmt das erforderliche Kontrollniveau.

| Anforderungsfokus | Beste Lösung | Warum? |

|---|---|---|

| Makellose Oberflächengüte | Vakuumofen | Verhindert jegliche Oxidation und Kontamination. Ideal für medizinische und Luft- und Raumfahrtteile. |

| Maximale mechanische Integrität | Vakuumofen | Verhindert Entkohlung und entfernt versprödende Gase für hochfeste Teile. |

| Hohe Stückzahl, niedrige Kosten | Atmosphärischer Ofen | Schnellere Durchlaufzeiten für Anwendungen, bei denen Nachbearbeitung oder einige Oberflächenfehler akzeptabel sind. |

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, die unsichtbaren Variablen zu überwinden, die die Materialintegrität beeinträchtigen. Es ist ein Akt, dem molekularen Chaos Ordnung aufzuzwingen.

Bei KINTEK ermöglicht uns unsere Expertise in F&E und Fertigung, fortschrittliche, hochgradig anpassbare Ofensysteme – von Muffel- und Rohröfen bis hin zu fortschrittlichen CVD- und Vakuumöfen – zu bauen, die Ihnen diese präzise Kontrolle ermöglichen. Wir schaffen die Umgebungen, in denen Materialperfektion nicht nur möglich, sondern wiederholbar ist.

Wenn Ihre Arbeit absolute Gewissheit und überlegene Materialintegrität erfordert, können wir Ihnen helfen, die richtige Lösung zu entwickeln. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Ähnliche Artikel

- Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden

- Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen

- Das Streben nach Reinheit: Warum ein Vakuumofen ein System zur Schaffung von Gewissheit ist

- Der unsichtbare Feind: Wie Vakuumöfen Materialperfektion neu definieren

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens