Sie haben alles nach Vorschrift gemacht. Sie haben eine hochmoderne Legierung ausgewählt, die Probe sorgfältig vorbereitet und den Wärmebehandlungszyklus exakt nach Spezifikation programmiert. Doch wenn Sie das fertige Teil inspizieren, ist es ein Fehlschlag. Vielleicht ist es verfärbt, spröde, wo es stark sein sollte, oder gerade so verzogen, dass es unbrauchbar ist. Zurück bleiben eine verschrottete, teure Komponente und eine frustrierende Frage: Was ist schiefgelaufen?

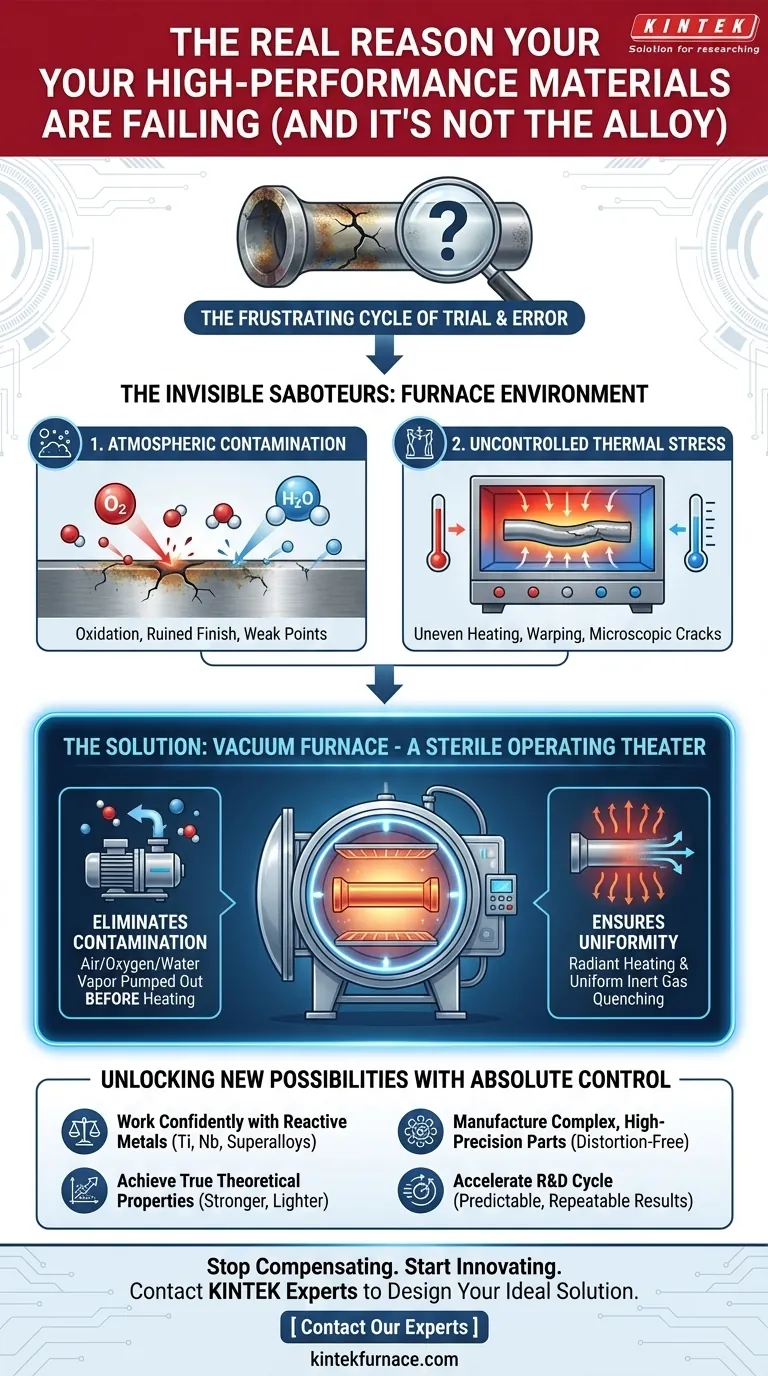

Der frustrierende Kreislauf von Versuch und Irrtum

Wenn dieses Szenario bekannt vorkommt, sind Sie nicht allein. In Laboren der Luft- und Raumfahrt, der Medizintechnik und der fortschrittlichen Fertigung stecken Teams in einem kostspieligen Kreislauf von Versuch und Irrtum fest. Sie jagen nach Konsistenz, indem sie die offensichtlichen Variablen anpassen:

- Die Spitzentemperatur um ein paar Grad ändern.

- Die Haltezeit verlängern.

- Die Abkühlgeschwindigkeit verlangsamen.

- Den Rohmateriallieferanten in Frage stellen.

Manchmal scheinen diese Anpassungen zu funktionieren, nur um dann beim nächsten Durchgang wieder aufzutreten. Dies ist nicht nur eine technische Belästigung; es hat schwerwiegende geschäftliche Konsequenzen. Jeder fehlgeschlagene Zyklus verschwendet wertvolle Materialien, verbraucht teure Energie und – am kritischsten – verzögert F&E-Projekte und verschiebt die Markteinführung von Produkten. Die Unfähigkeit, vorhersagbare, wiederholbare Ergebnisse zu erzielen, setzt der Innovation eine harte Grenze.

Die unsichtbaren Saboteure: Warum Ihre Ofenumgebung das eigentliche Problem ist

Die frustrierende Wahrheit ist, dass diese Anpassungen selten durchweg funktionieren, weil sie sich auf die Symptome konzentrieren, nicht auf die zugrunde liegende Krankheit. Das Problem ist nicht Ihr Rezept; es ist die "Küche", in der Sie kochen.

In jedem herkömmlichen Atmosphärenofen, selbst in einem, der mit Inertgas gespült wird, sind zwei unsichtbare Saboteure ständig am Werk:

1. Atmosphärische Kontamination

Die Luft um uns herum enthält etwa 21 % Sauerstoff und Spuren von Wasserdampf. Wenn diese Moleküle auf hohe Temperaturen erhitzt werden, werden sie hyperreaktiv. Sie greifen die Oberfläche Ihrer Materialien an und verursachen Mikrooxidation, die die Oberflächengüte ruiniert, Hartlötverbindungen beeinträchtigt und Schwachstellen erzeugt, die zu vorzeitigem Versagen führen. Selbst eine "hoch reinen" Inertgas-Spülung in einem Standardofen kann dies nicht vollständig beseitigen, sodass Restkontaminationen Ihre Arbeit beeinträchtigen.

2. Unkontrollierter thermischer Stress

Atmosphärenöfen übertragen Wärme hauptsächlich durch Konvektion – die Bewegung von heißem Gas. Dieser Prozess ist von Natur aus ungleichmäßig und erzeugt heiße und kalte Stellen über Ihre Komponente hinweg. Während des Erhitzens und, was noch wichtiger ist, während des Abkühlens verursachen diese Temperaturunterschiede, dass sich verschiedene Teile des Materials unterschiedlich ausdehnen und zusammenziehen. Dies führt zu inneren Spannungen, die zu Verzug, Verzerrung und sogar mikroskopischen Rissen führen, die für das Auge unsichtbar, aber unter Last katastrophal sind.

Das Anpassen der Temperatur ändert nichts am Sauerstoffgehalt. Das Verlängern der Haltezeit kann keinen Hotspot beheben. Sie kämpfen einen Kampf, den Sie nicht gewinnen können, weil die grundlegende Umgebung fehlerhaft ist.

Die Lösung: Ein steriler Operationssaal für Ihre Materialien

Um diese beiden Saboteure zu besiegen, brauchen Sie keinen geringfügig besseren Ofen. Sie brauchen einen grundlegend anderen Ansatz – einen, der die vollständige Kontrolle über die thermische Umgebung bietet. Dies ist das Kernprinzip eines Vakuumofens. Er ist weniger ein Ofen und mehr ein steriler Operationssaal für die Materialwissenschaft.

Ein Vakuumofen neutralisiert beide Saboteure direkt:

- Er eliminiert Kontamination: Durch das Absaugen der Luft entfernt das Vakuum den Sauerstoff und Wasserdampf, bevor der Heizprozess überhaupt beginnt. Die Wärme wird dann durch reine Strahlung in einer ultra-sauberen Umgebung übertragen, wodurch sichergestellt wird, dass die Materialoberfläche makellos bleibt und seine inhärenten Eigenschaften erhalten bleiben.

- Er sorgt für perfekte Gleichmäßigkeit: Die Strahlungswärme im Vakuum ist unglaublich gleichmäßig und durchflutet die gesamte Komponente mit gleichmäßiger Energie. Dies eliminiert Hotspots. Anschließend wird zum Abkühlen hochreines Inertgas mit hoher Geschwindigkeit eingeleitet und zirkuliert, wodurch das Teil von allen Seiten gleichmäßig abgeschreckt wird. Dieser kontrollierte, gleichmäßige Prozess minimiert thermischen Schock und Spannungen und eliminiert praktisch Verzug und Verzerrung.

Wie KINTEK Vakuumöfen absolute Kontrolle bieten

Ein KINTEK Vakuumofen verkörpert diese Philosophie. Er ist nicht nur eine Kiste, die heiß wird; er ist ein integriertes System, das entwickelt wurde, um Ihnen präzise, wiederholbare Kontrolle über den gesamten thermischen Zyklus zu geben.

Unsere Systeme sind darauf ausgelegt, die außergewöhnliche Gleichmäßigkeit und die hochreine Umgebung zu bieten, die für die Verarbeitung der empfindlichsten und hochwertigsten Materialien erforderlich sind. Da wir unsere eigene F&E und Fertigung im eigenen Haus durchführen, verfügen wir über das tiefgreifende technische Fachwissen, um einen Ofen anzupassen, der genau auf Ihr Material, Ihren Prozess und Ihre Ziele abgestimmt ist, und um sicherzustellen, dass der "sterile Operationssaal" perfekt für Ihr spezifisches Verfahren ausgestattet ist.

Jenseits der Schadensbegrenzung: Neue Materialmöglichkeiten erschließen

Wenn Sie Ihrem Wärmebehandlungsprozess endlich vertrauen können, ändert sich alles. Es geht nicht nur darum, Ausfälle zu verhindern; es geht darum, Potenzial freizusetzen.

Mit der absoluten Kontrolle, die ein Vakuumofen bietet, können Sie:

- Zuverlässig mit reaktiven Metallen wie Titan, Niob und fortschrittlichen Superlegierungen arbeiten, ohne Angst vor Oxidation.

- Die wahren, theoretischen Eigenschaften Ihrer Materialien erzielen, was zu stärkeren, leichteren und haltbareren Komponenten führt.

- Komplexe, hochpräzise Teile herstellen, die frei von Verzug sind, was den Bedarf an kostspieliger Nachbearbeitung und Bearbeitung drastisch reduziert.

- Ihren F&E-Zyklus beschleunigen, da Ihre Ergebnisse kein Rätsel mehr sind. Sie sind jedes Mal vorhersagbar und wiederholbar.

Sie können endlich aufhören, die Einschränkungen Ihres Ofens auszugleichen, und beginnen, die wahren Grenzen Ihrer Materialien zu erforschen.

Die Lösung von Prozessinkonsistenzen ist mehr als ein technischer Sieg; es ist ein strategischer Vorteil, der die Innovation beschleunigt und Ihr Endergebnis verbessert. Ob Sie Komponenten für die nächste Generation der Luft- und Raumfahrt entwickeln, neue medizinische Implantate entwickeln oder die Produktion fortschrittlicher Elektronik skalieren – die richtige thermische Prozessführung ist von größter Bedeutung. Unser Expertenteam kann Ihnen helfen, die ideale Lösung zu entwickeln, um Ihre einzigartigen Herausforderungen zu meistern und Ergebnisse zu erzielen, auf die Sie sich endlich verlassen können. Um Ihr Projekt zu besprechen, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Ähnliche Artikel

- Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens