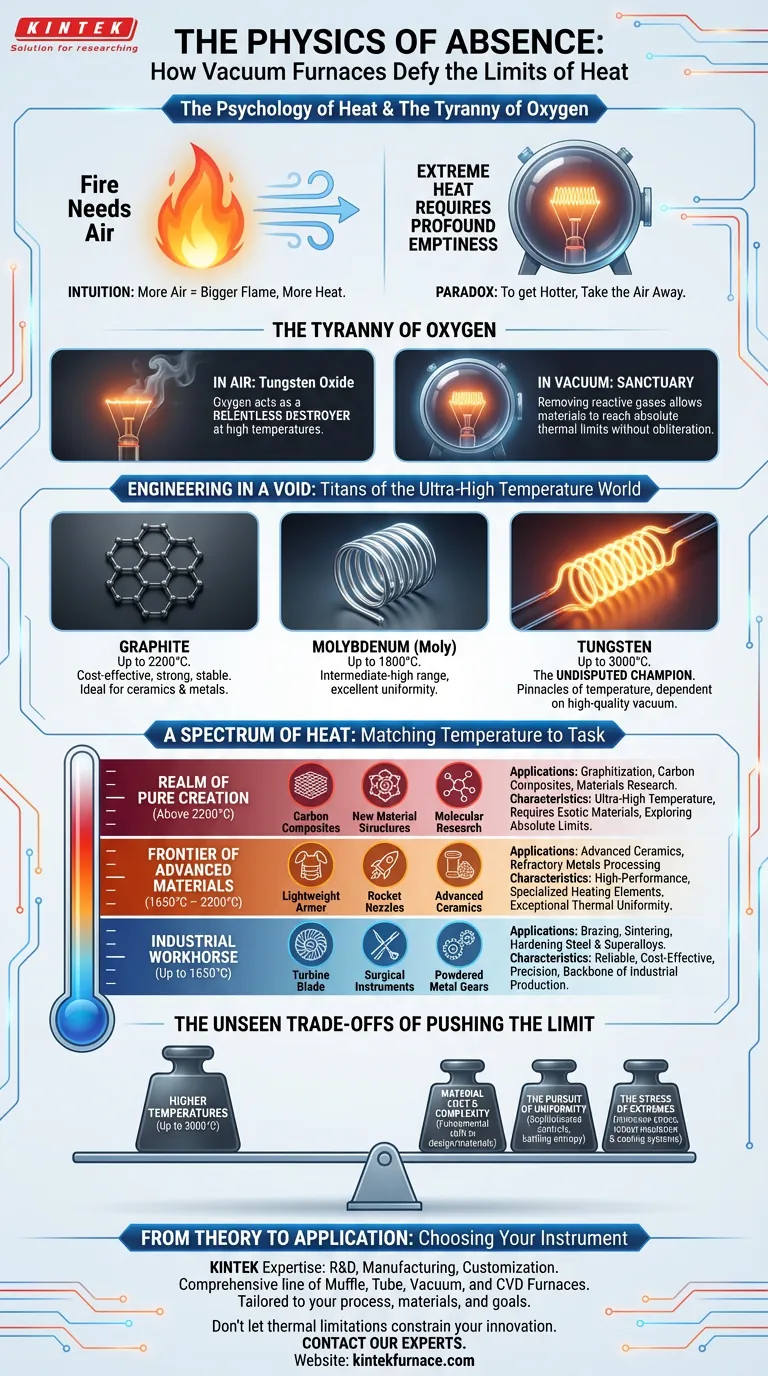

Die Psychologie der Hitze

Unsere Intuition über Hitze ist an Feuer gebunden. Schon als Kinder lernen wir, dass Feuer Luft zum Atmen braucht. Mehr Luft, größere Flamme, mehr Hitze. Es ist eine einfache, urtümliche Gleichung.

Aber um die wirklich extremen Temperaturen zu erreichen, die für die moderne Materialwissenschaft erforderlich sind – Temperaturen, die Legierungen der nächsten Generation schmieden oder makellose Kristalle züchten können –, müssen wir diese Intuition aufgeben.

Um heißer zu werden als die Oberfläche vieler Sterne, muss man zuerst eine tiefe Leere schaffen. Man muss die Luft entfernen. Dieser Paradoxon ist das Herzstück der Hochtemperatur-Vakuumofentechnologie.

Die Tyrannei des Sauerstoffs

Stellen Sie sich einen Ingenieur vor, der versucht, einen Wolframdraht in freier Luft zu erhitzen. Einen flüchtigen Moment lang würde er mit einem Licht glühen, das so hell ist, dass es die Sonne überstrahlt. Im nächsten Moment würde er in einer Wolke gelben Rauchs verschwinden – Wolframoxid.

Bei Umgebungstemperaturen ist Sauerstoff ein lebensspendendes Gas. Bei 2000 °C wird er zu einem unerbittlichen Zerstörer. Er versucht aggressiv, fast jedes Material, das er berührt, zu reagieren, zu korrodieren und zu verzehren, einschließlich der Elemente, die zur Wärmeerzeugung bestimmt sind.

Dies ist die grundlegende physikalische Barriere, die Standardöfen nicht überwinden können. Sie sind gefangen durch die Chemie der Atmosphäre, in der sie arbeiten. Ein Vakuumofen löst dieses Problem nicht durch mehr Leistung, sondern durch die Änderung der Regeln der Umgebung selbst. Durch die Entfernung reaktiver Gase schafft er ein Refugium, in dem Materialien bis an ihre absoluten thermischen Grenzen getrieben werden können, ohne chemisch vernichtet zu werden.

Ingenieurwesen in einem Vakuum

Sobald der zerstörerische Einfluss von Sauerstoff beseitigt ist, kann eine neue Klasse von Materialien zur Wärmeerzeugung verwendet werden. Dies sind die Arbeitspferde der Ultrahochtemperaturwelt, Elemente, die an der freien Luft nutzlos wären, aber im Vakuum zu Giganten werden.

- Graphit: Der kostengünstige Standard für Temperaturen bis 2200 °C. Im Vakuum machen seine Festigkeit und Stabilität ihn ideal für Heizelemente in Öfen zur Verarbeitung von Keramiken und Metallen.

- Molybdän: Dieses hochschmelzende Metall, oft "Moly" genannt, dient dem mittleren bis hohen Bereich und erweitert die Fähigkeiten auf bis zu 1800 °C und bietet eine ausgezeichnete Gleichmäßigkeit.

- Wolfram: Wenn das Ziel ist, die Spitze der Temperatur bis zu 3000 °C zu erreichen, ist Wolfram der unangefochtene Champion. Sein unglaublich hoher Schmelzpunkt macht ihn perfekt für die anspruchsvollsten Forschungs- und Produktionsanwendungen, aber er ist für sein Überleben absolut auf ein hochwertiges Vakuum angewiesen.

Ein Spektrum der Hitze: Temperatur auf die Aufgabe abstimmen

"Hohe Temperatur" ist kein einzelnes Ziel. Es ist ein Spektrum sorgfältig kontrollierter Umgebungen, die jeweils für einen bestimmten Zweck entwickelt wurden.

Das industrielle Arbeitspferd (bis 1650 °C)

Hier florieren die Luft- und Raumfahrt-, Medizin- und Fertigungsindustrie. Prozesse wie das Hartlöten von Turbinenschaufeln, das Härten von chirurgischem Stahl und das Sintern von Metallpulvern finden alle in diesem Bereich statt. Diese Öfen zeichnen sich durch Zuverlässigkeit und Präzision aus und bilden das Rückgrat der modernen Industrieproduktion.

Die Grenze fortschrittlicher Materialien (1650 °C – 2200 °C)

Das Betreten dieses Bereichs ermöglicht die Schaffung von Materialien, die es vor einer Generation noch nicht gab. Hier werden fortschrittliche Keramiken gebrannt, um leichte Panzerungen zu werden, und hochschmelzende Metalle werden für Raketendüsen verarbeitet. Die Anwendungen erfordern nicht nur Hitze, sondern auch eine außergewöhnliche thermische Gleichmäßigkeit, um Teile mit makelloser struktureller Integrität zu schaffen.

Das Reich der reinen Schöpfung (über 2200 °C)

Der Betrieb von 2200 °C bis 3000 °C dient weniger der Verarbeitung bestehender Materialien als vielmehr der Schaffung neuer. Dies ist die Domäne der Graphitierung, der Entwicklung von Kohlenstoffverbundwerkstoffen und der grundlegenden Materialforschung. Hier erforschen Wissenschaftler die absoluten Grenzen der Materie und benötigen Öfen, die den Gipfel des Ingenieurwesens darstellen.

| Temperaturbereich | Typische Anwendungen | Schlüsselmerkmale |

|---|---|---|

| 1000 °C – 1650 °C | Hartlöten, Sintern, Härten von Stahl & Superlegierungen | Industrielles Arbeitspferd, kostengünstig, zuverlässig |

| 1650 °C – 2200 °C | Fortschrittliche Keramiken, Verarbeitung hochschmelzender Metalle | Hochleistungsfähige, spezialisierte Heizelemente |

| Über 2200 °C | Graphitierung, Kohlenstoffverbundwerkstoffe, Materialforschung | Ultrahochtemperatur, erfordert exotische Materialien |

Die unsichtbaren Kompromisse beim Ausreizen der Grenzen

Das Erreichen höherer Temperaturen ist ein Kampf gegen die Physik, und jeder Grad bringt ingenieurtechnische Kompromisse mit sich.

- Materialkosten & Komplexität: Der Übergang von einem Graphit-basierten 2200 °C-System zu einem Wolfram-basierten 3000 °C-System ist keine einfache Aufrüstung. Er stellt eine grundlegende Änderung im Design, in der Materialbeschaffung und in den Kosten dar.

- Das Streben nach Gleichmäßigkeit: Es ist eine Sache, 2500 °C an einem einzigen Punkt zu erreichen; es ist eine ganz andere Sache, einen gesamten Arbeitsbereich bei 2500 °C mit einer Abweichung von nur ±5 °C zu halten. Dies erfordert hochentwickelte Mehrzonensteuerungen und fortschrittliche Isolierung, die den Kräften der Entropie entgegenwirken.

- Die Belastung durch Extreme: Extreme Hitze belastet jede Komponente immens. Die Isolierung, die Kammerwände und die Kühlsysteme eines 3000 °C-Ofens müssen weitaus robuster sein als die eines 1300 °C-Ofens, was ihren Bau und ihre Wartung komplexer macht.

Von der Theorie zur Anwendung: Wählen Sie Ihr Instrument

Die Auswahl eines Vakuumofens ist mehr als nur die Auswahl der höchsten Zahl auf einem Datenblatt. Es geht darum, ein präzise entwickeltes Werkzeug auf ein spezifisches wissenschaftliches oder industrielles Problem abzustimmen. Ob Sie Standardlegierungen glühen oder die Grenzen der Kohlenstoffwissenschaft erforschen, der Ofen ist Ihr primäres Instrument.

Bei KINTEK widmen wir uns mit unserer Expertise in F&E und Fertigung dem Bau dieser präzisen Instrumente. Mit einer umfassenden Palette von Muffel-, Rohr-, Vakuum- und CVD-Öfen bieten wir die grundlegende Technologie für Labore in den Bereichen Luft- und Raumfahrt, Medizin und fortschrittliche Materialien. Da jede Anwendung einzigartig ist, konzentriert sich unsere Ingenieurskompetenz auf die Anpassung – um sicherzustellen, dass Ihr Ofen perfekt auf Ihren Prozess, Ihre Materialien und Ihre Ziele zugeschnitten ist.

Lassen Sie nicht zu, dass thermische Einschränkungen Ihre Innovationen begrenzen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Ähnliche Artikel

- Die Physik der Perfektion: Temperaturregelung im Vakuumofen dekonstruiert

- Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden

- Die Drei-Achsen-Logik: Wie man einen Vakuumofen auswählt, der funktioniert

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden