Vacuum Hot Press Furnace

Spark-Plasma-Sintern SPS-Ofen

Artikelnummer : KTSP

Preis variiert je nach Spezifikationen und Anpassungen

- Nenntemperatur

- Standard bis zu 1600°C (je nach Anforderung bis zu 2300℃ oder höher anpassbar)

- Nenndruck

- 100KN (10 Tonnen) ~ 500KN (50 Tonnen)

- Probengröße (Max. Matrizendurchmesser)

- Ø30mm ~ Ø200mm

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

Entdecken Sie den Spark Plasma Sintering (SPS) Ofen von KINTEK

Entdecken Sie die fortschrittlichen Fähigkeiten und das robuste Design unserer Spark Plasma Sintering Systeme. KINTEK ist bestrebt, hochwertige, anpassbare Ofenlösungen für Ihre Forschungs- und Produktionsbedürfnisse anzubieten.

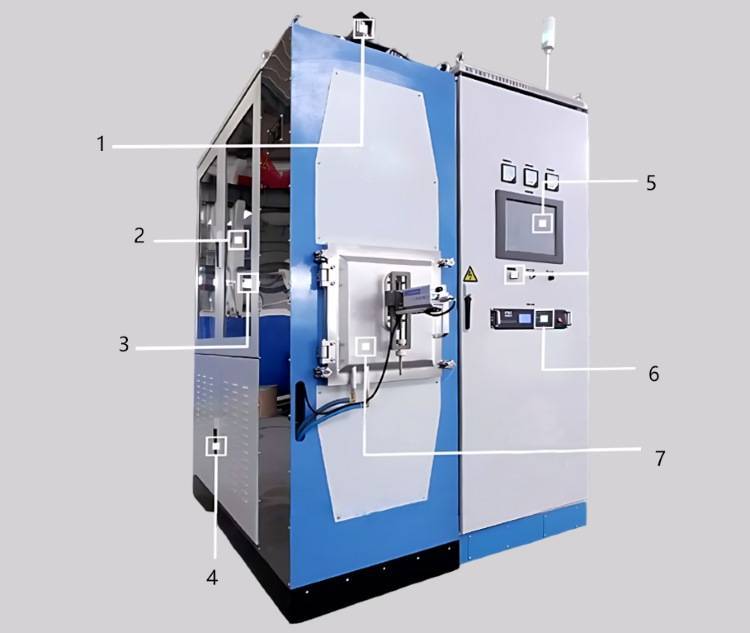

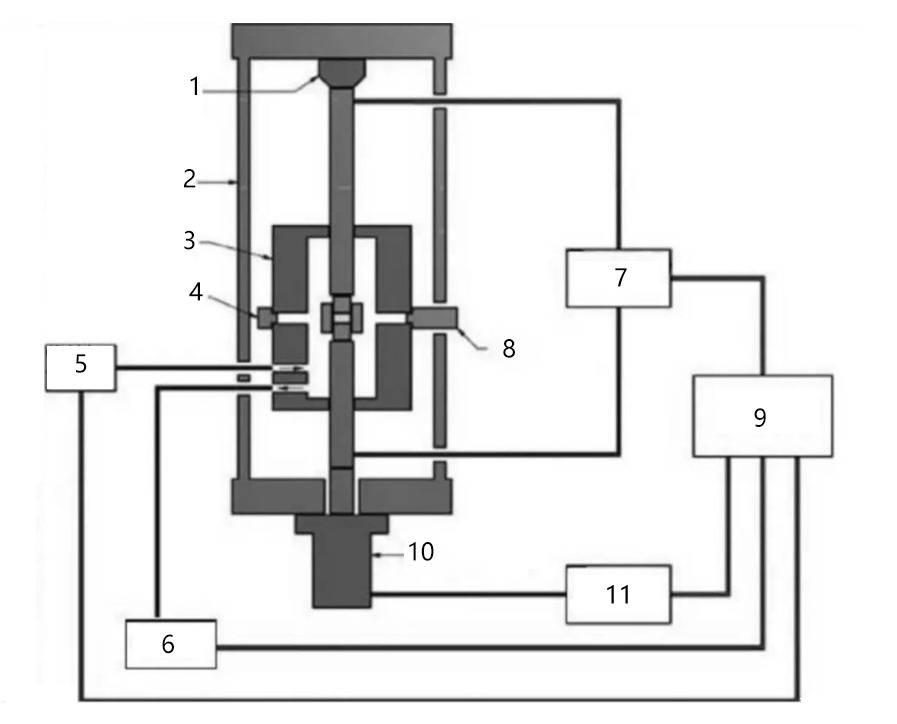

Der Abschnitt Details & Teile wurde wie gewünscht nach vorne verschobenDetailansichten & Komponenten

1. Beladeeinheit 2. Beschickungsrahmen 3. Vakuumkammer 4. Beobachtungsfenster 5. Inertgas-Kanal 6. Vakuumpumpe 7. Impulsschalter 8. Temperaturmesser 9. Steuerungssystem 10. Hydraulischer Zylinder 11. Hydraulisches System

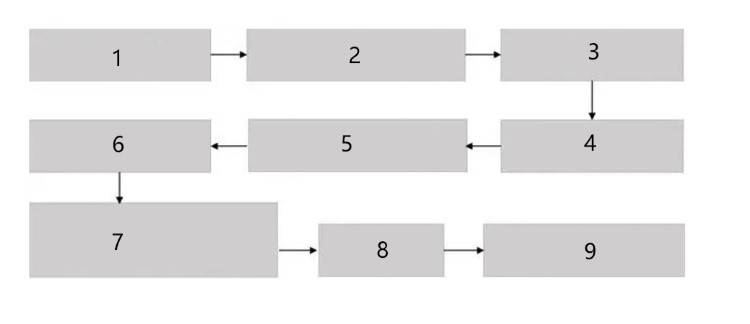

Prozessablauf des Spark-Plasma-Sinterns: (1. Geeignete Form auswählen 2. Berechnen Sie die erforderliche Pulvermasse 3. Füllen Sie die Form 4. Druck ausüben 5. Einlegen in das Plasmasintern 6. Statisches Druckgießen 7. Computer stellt Sinterparameter ein Plasma-Schnellsintern 8. Probe des fertigen Produkts 9. Leistungsprüfung und Forschung)

Einführung in das Spark-Plasma-Sintern (SPS) und KINTEK-Lösungen

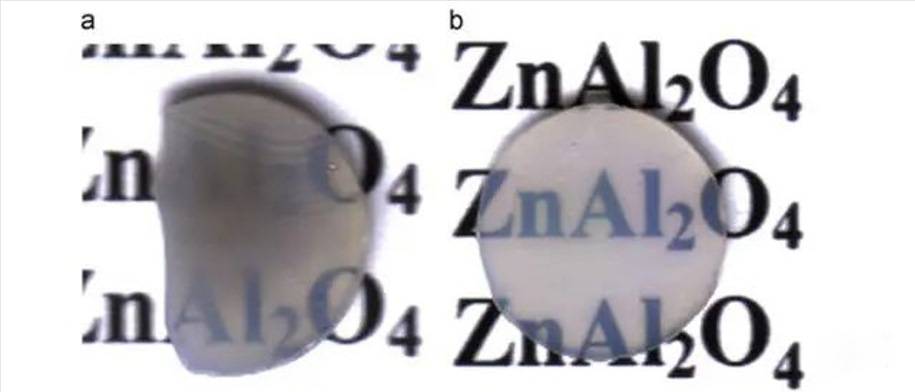

Spark Plasma Sintering (SPS) ist ein revolutionäres, schnelles Materialvorbereitungsverfahren, das gepulsten Strom zum Sintern von Materialien direkt in einer Form verwendet. Diese fortschrittliche Technik kombiniert Plasmaaktivierung, Heißpressen und Widerstandserwärmung und bietet gegenüber herkömmlichen Sinterverfahren erhebliche Vorteile. Die SPS-Technologie ermöglicht eine gleichmäßige Erwärmung, erreicht hohe Heizraten, arbeitet mit niedrigen Sintertemperaturen und kurzen Sinterzeiten und zeichnet sich durch eine hohe Produktionseffizienz aus. Außerdem reinigt sie die Materialoberflächen, hemmt das Kornwachstum und hilft bei der Herstellung einheitlicher, kontrollierbarer Mikrostrukturen. Im Vergleich zum konventionellen Sintern ist SPS eine umweltfreundliche, kosteneffiziente Lösung, die nur minimale Betriebszeiten erfordert.

KINTEK verfügt über eine herausragende Forschung und Entwicklung sowie eine eigene Fertigung und bietet verschiedenen Labors fortschrittliche Hochtemperatur-Ofenlösungen an. Unsere Produktpalette, die Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-/MPCVD-Anlagen umfasst, wird durch unsere starke Fähigkeit zur kundenspezifischen Anpassung ergänzt, mit der wir einzigartige experimentelle Anforderungen präzise erfüllen können. Unsere Funkenplasmasinteröfen sind ein Beweis für dieses Engagement und wurden entwickelt, um Ihre Materialinnovation voranzutreiben.

Das Prinzip des Spark-Plasma-Sinterns

Beim Spark Plasma Sintering (SPS) wird ein Impulsstrom direkt durch die Sinterform und die darin enthaltenen Pulverpartikel oder Schüttgutproben geleitet. Dieses Verfahren kombiniert in einzigartiger Weise mehrere Mechanismen:

- Joule-Erwärmung: Der primäre Erwärmungsmechanismus ist die Joule-Wärme, die durch den elektrischen Strom erzeugt wird, der durch die Probe und die Form fließt.

- Plasma-Aktivierung: Der gepulste Strom kann Funkenentladungen zwischen benachbarten Partikeln erzeugen. Dadurch werden Gasmoleküle ionisiert und ein Plasma (Positronen und Elektronen) erzeugt, das die Partikeloberflächen reinigt und aktiviert. Diese Aktivierung fördert die Materialwanderung und reduziert die erforderliche Sintertemperatur und -zeit erheblich.

- Schnelle Verarbeitung: Die hohe Energiedichte, die durch die Impulsstromspannung bereitgestellt wird, ermöglicht ein schnelles Sintern und eine effektive Dispersion der Entladungspunkte. Dieser einzigartige Heizmodus ermöglicht auch eine schnelle Abkühlung innerhalb der Kristallstruktur, was für die Herstellung hochwertiger amorpher und Nanomaterialien entscheidend ist.

Hauptmerkmale und Vorteile der SPS-Öfen von KINTEK

Die Spark-Plasma-Sinteröfen von KINTEK sind eine hochmoderne Lösung für das schnelle und effiziente Sintern einer Vielzahl von Materialien, einschließlich Metallen, Keramiken und Verbundwerkstoffen. Unsere Öfen verwenden ein einzigartiges Drucksinterverfahren, bei dem Ein-Aus-Gleichstromimpulse zur Erzeugung von Entladungsplasma, Entladungsstoßdruck, Joule-Wärme und elektrischer Felddiffusion eingesetzt werden, die alle den Sinterprozess erheblich verbessern. Hier sehen Sie, wie unsere Funktionen einen außergewöhnlichen Wert bieten:

- Erzielen Sie konsistente, qualitativ hochwertige Ergebnisse mit automatischer Programmsteuerung: Unsere SPS-Öfen sind mit einem fortschrittlichen Steuerungssystem ausgestattet, das kritische Parameter wie Sintertemperatur, Druck und Strom automatisiert. Diese Präzisionsautomatisierung gewährleistet reproduzierbare Sinterbedingungen, reduziert manuelle Eingriffe, spart wertvolle Bedienerzeit und minimiert das Risiko menschlicher Fehler, was zu zuverlässigeren und konstanteren Materialeigenschaften führt.

- Erhöhte Betriebssicherheit: Ihre Sicherheit und die Unversehrtheit der Anlagen stehen an erster Stelle. Unsere SPS-Öfen sind mit einer umfassenden Sicherheitsabschaltfunktion ausgestattet. Das System schaltet sich automatisch ab, wenn es anormale Bedingungen wie zu hohe Wassertemperaturen, Schimmelschäden oder andere Notfälle erkennt. Diese proaktive Sicherheitsfunktion schützt sowohl die Anlage als auch die Bediener und sorgt für eine sichere Arbeitsumgebung.

- Optimieren Sie Ihre Prozesse mit fortschrittlicher Datenerfassung und -analyse: Gewinnen Sie tiefe Einblicke in Ihre Sinterprozesse. Unsere Öfen verfügen über ein ausgeklügeltes Datenerfassungssystem, das kritische Parameter wie Sinterspannung, Stromstärke, Steuerungstemperatur, Druck, Verdrängung und Vakuumgrad genauestens aufzeichnet und analysiert. Dies ermöglicht eine detaillierte Prozessverfolgung, so dass Sie die Sinterbedingungen optimieren können, um die Produktqualität zu verbessern und die Forschung und Entwicklung voranzutreiben.

- Vereinfachte Bedienung über eine benutzerfreundliche Schnittstelle: Navigieren und steuern Sie den Sinterprozess mit Leichtigkeit. Ein großes LCD-Touch-Bedienfeld bietet Echtzeit-Diagnosen und Statusaktualisierungen, einschließlich Verschiebungsdaten, Verriegelungsstatus, Alarmanzeigen und Druckeinstellungen. Diese intuitive Schnittstelle vereinfacht den Betrieb und die Wartung und ermöglicht es dem Bediener, den Sinterprozess effektiv und effizient zu steuern.

- Überlegene Sinterprodukte mit Hochdruck-Graphitform: Das robuste Graphitformsystem ermöglicht das Sintern unter hohem Druck, wodurch die Dichte, Gleichmäßigkeit und Gesamtqualität Ihrer Sinterprodukte erheblich verbessert wird. Die Form ist intelligent konstruiert und verfügt über eine Durchgangsbohrung für die Einführung von Thermoelementen, die eine präzise Echtzeit-Temperaturüberwachung direkt an der Probe während des Sinterprozesses ermöglichen.

Signifikante Vorteile der SPS-Technologie

Die Entscheidung für die Spark Plasma Sintering Technologie bietet eine Vielzahl von Vorteilen für die Materialverarbeitung:

- Schnelles Sintern: Außergewöhnlich schnelle Heizraten verkürzen die Gesamtsinterzeit im Vergleich zu herkömmlichen Verfahren drastisch.

- Kompakter Aufbau: Effizientes Design minimiert den Platzbedarf im Labor.

- Gleichmäßige Erwärmung: Gewährleistet gleichmäßige Sinterergebnisse über die gesamte Probe.

- Hohe Heizrate: Ermöglicht schnelle Temperaturerhöhungen und verkürzt die Verarbeitungszyklen.

- Niedrige Sintertemperatur: Arbeitet bei niedrigeren Temperaturen als herkömmliche Verfahren, wodurch die Materialintegrität und die feinen Mikrostrukturen erhalten bleiben.

- Reinigung der Oberfläche: Die Plasmaentladung reinigt die Partikeloberflächen, entfernt Verunreinigungen und verbessert die Bindung zwischen den Partikeln.

- Hemmung des Kornwachstums: Minimiert unerwünschtes Kornwachstum, was zu einer einheitlichen und kontrollierbaren Produktstruktur führt.

- Vielseitige Materialkompatibilität: Zum Sintern einer breiten Palette von Werkstoffen, einschließlich Metallen, Legierungen, Keramik, Verbundwerkstoffen und neuartigen Materialien, geeignet.

- Umweltverträglichkeit: Reduziert den Energieverbrauch und das Abfallaufkommen im Vergleich zu herkömmlichen Verfahren.

- Kosteneffizienz: Bietet eine kosteneffiziente Lösung für das Hochgeschwindigkeitssintern, indem es die Produktionszeit und die Energiekosten reduziert.

- Festkörper-Diffusions-Bindung: Ermöglicht starke, luftdichte Festkörperdiffusionsverbindungen zwischen ähnlichen oder ungleichen Materialien.

- Fortschrittliche Materialsynthese: Ideal für die Synthese modernster Materialien wie Nanomaterialien, funktional abgestufte Materialien (FGMs) und Hochleistungsmagnete aus Seltenen Erden.

Vielfältige Anwendungen des Spark-Plasma-Sinterns

Der Spark Plasma Sintering Furnace (SPS) ist ein vielseitiges und fortschrittliches Werkzeug, das in zahlreichen wissenschaftlichen und industriellen Anwendungen eingesetzt wird. Seine Fähigkeit, Werkstoffe mit hohen Geschwindigkeiten zu sintern und eine ausgezeichnete Kompaktheit zu erreichen, macht ihn ideal für eine Reihe spezialisierter Werkstoffe und Prozesse:

- Sintern von Nanophasen-Materialien: Konsolidierung von nanoskaligen Werkstoffen, Verbesserung ihrer mechanischen und physikalischen Eigenschaften.

- Funktional abgestufte Werkstoffe (FGM): Herstellung von Materialien mit räumlich variierender Zusammensetzung und Eigenschaften für fortschrittliche technische Anwendungen.

- Nanoskalige thermoelektrische Werkstoffe: Herstellung von hocheffizienten Materialien für Energieumwandlungsgeräte.

- Seltenerd-Dauermagnete: Herstellung von Hochleistungsmagneten, die in den Bereichen Elektronik, Automobil und erneuerbare Energien eingesetzt werden.

- Zielwerkstoffe: Herstellung von hochreinen Materialien für die Dünnschichtabscheidung in Elektronik und Optik.

- Nicht-Gleichgewichts-Materialien: Synthese von Materialien mit einzigartigen Phasen und Mikrostrukturen, die mit herkömmlichen Gleichgewichtsprozessen nicht erreicht werden können.

- Medizinische Implantate: Entwicklung von biokompatiblen Werkstoffen mit präzisen mechanischen Eigenschaften für fortschrittliche medizinische Geräte.

- Fügen und Umformen: Über das Sintern hinaus eignet sich SPS zum Verbinden unterschiedlicher Materialien und zum Formen komplexer Formen.

- Oberflächenmodifikation: Veränderung der Oberflächeneigenschaften von Materialien zur Verbesserung der Haltbarkeit, Verschleißfestigkeit oder Funktionalität.

- Festelektrolyt- und elektrothermische Materialforschung: Ideal für die Untersuchung und Herstellung von Materialien, die in Festkörperbatterien, Brennstoffzellen und Wärmemanagementsystemen verwendet werden.

Technische Spezifikationen und Parameter

Unsere Spark-Plasma-Sinteröfen (SPS), die einen Druck von bis zu 20 Tonnen und Temperaturen von bis zu 1600°C (anpassbar an höhere Temperaturen) erreichen können, sind für ein breites Spektrum an Materialforschung ausgelegt. Sie können für das Sintern, die Sinterbindung, die Oberflächenbehandlung und die Synthese von Metallen, Keramiken, nanostrukturierten Materialien und amorphen Werkstoffen eingesetzt werden. Diese Systeme eignen sich hervorragend für die Forschung an festen Elektrolyten und elektrothermischen Materialien.

Allgemeine Konfiguration und Merkmale:

| Konfiguration |

|

| Temperaturregler |

|

| Hydraulische Presse |

|

| Vakuumkammer |

|

| Abmessungen (typisch für ein Standardmodell) |

|

Modellspezifische technische Daten:

| Modell | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Nennleistung | 50Kw | 60Kw | 100Kw | 300Kw |

| Ausgangsstrom | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| Eingangsspannung (Steuersignal) | 0-10V | 0-10V | 0-10V | 0-10V |

| Nenntemperatur | Standardmäßig bis zu 1600°C (je nach Anforderung bis zu 2300℃ oder höher anpassbar) | |||

| Nenndruck | 100KN (10 Tonne) | 200KN (20 Tonne) | 200KN (20 Tonne) | 500KN (50 Tonne) |

| Probengröße (Max. Matrizendurchmesser) | Ø30mm | Ø50mm | Ø100mm | Ø200mm |

| Hub des Stempels | 100mm | 100mm | 100mm | 200mm |

| Endvakuum | Standard 1Pa (höhere Vakuumniveaus sind mit aufgerüsteten Pumpsystemen erreichbar) | |||

Hinweis: Die Spezifikationen können je nach den spezifischen Forschungs- und Anwendungsanforderungen angepasst werden.

Partner von KINTEK für Ihre Bedürfnisse in der modernen Materialverarbeitung

Wir bei KINTEK wissen, dass einzigartige Forschung maßgeschneiderte Lösungen erfordert. Unsere Hauptstärke liegt in tiefgreifende Anpassung . Ganz gleich, ob Ihre Experimente bestimmte Temperaturbereiche, höhere Druckkapazitäten, größere Probengrößen, fortschrittliche atmosphärische Kontrollen oder integrierte analytische Funktionen erfordern - unsere engagierten Forschungs- und Entwicklungsteams und unsere hauseigenen Fertigungsteams sind in der Lage, einen SPS-Ofen zu entwickeln und zu bauen, der Ihre individuellen Anforderungen genau erfüllt.

Sind Sie bereit, Ihre Materialsynthese und -verarbeitung zu revolutionieren? Lassen Sie nicht zu, dass Standardgeräte Ihre Innovation einschränken.

Kontaktieren Sie KINTEK noch heute!

Lassen Sie uns über Ihre spezifischen Herausforderungen sprechen und darüber, wie unsere anpassbaren Spark Plasma Sintering Ofenlösungen Ihre Forschung und Entwicklung beschleunigen können. Klicken Sie auf den Link oben oder navigieren Sie zu unserem Kontaktbereich, um uns Ihre Anfrage über das Formular mit der ID #ContactForm zu senden.

Vertraut von Branchenführern

FAQ

Wofür Wird Ein Dentalofen Verwendet?

Was Sind Die Wichtigsten Merkmale Eines Dentalofens?

Wie Funktioniert Ein Dentalofen?

Welche Vorteile Bietet Die Verwendung Eines Dentalofens?

Welche Sicherheitsmerkmale Sollte Ein Dentalofen Haben?

Welche Arten Von Dentalöfen Gibt Es?

4.8 / 5

Incredible speed and precision! The SPS Furnace exceeded all expectations. A game-changer for our lab.

4.7 / 5

Top-notch quality and durability. This furnace is built to last and delivers consistent results every time.

4.9 / 5

Worth every penny! The technological advancement in this SPS Furnace is unmatched. Highly recommend!

4.8 / 5

Fast delivery and easy setup. The SPS Furnace has revolutionized our research process. Impressive!

4.9 / 5

The SPS Furnace is a masterpiece of engineering. Perfect for high-performance sintering. Love it!

4.7 / 5

Exceptional value for money. The SPS Furnace delivers precision and efficiency like no other.

4.8 / 5

Cutting-edge technology at its finest. The SPS Furnace has elevated our work to new heights.

4.9 / 5

Reliable and robust. The SPS Furnace is a must-have for any serious research facility.

4.7 / 5

Outstanding performance and durability. The SPS Furnace is a solid investment for any lab.

4.9 / 5

Simply brilliant! The SPS Furnace combines speed, quality, and innovation perfectly.

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Entdecken Sie den 1200℃ Split Tube Furnace von KINTEK mit Quarzrohr für präzise Hochtemperatur-Laboranwendungen. Anpassbar, langlebig und effizient. Holen Sie sich jetzt Ihren!

Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Präzisions-Vakuum-Pressofen für Labore: ±1°C Genauigkeit, max. 1200°C, anpassbare Lösungen. Steigern Sie noch heute die Effizienz Ihrer Forschung!

Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

KT-MD Entbinderungs- und Vorsinterungsofen für Keramik - präzise Temperaturregelung, energieeffizientes Design, anpassbare Größen. Steigern Sie noch heute die Effizienz Ihres Labors!

1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

KT-17A Ofen mit kontrollierter Atmosphäre: Präzises Heizen bei 1700°C mit Vakuum- und Gassteuerung. Ideal für Sinterung, Forschung und Materialverarbeitung. Jetzt erforschen!

Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Entdecken Sie KINTEKs Wasserstoff-Atmosphären-Ofen für präzises Sintern und Glühen in kontrollierter Umgebung. Bis zu 1600°C, Sicherheitsmerkmale, anpassbar.

Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Elektrischer Aktivkohle-Regenerationsofen von KINTEK: Hocheffizienter, automatisierter Drehrohrofen für nachhaltige Kohlenstoffrückgewinnung. Minimieren Sie Abfall, maximieren Sie Einsparungen. Angebot einholen!

Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Entdecken Sie den Vakuum-Induktionsschmelzofen von KINTEK für die Verarbeitung hochreiner Metalle bis zu 2000℃. Anpassbare Lösungen für die Luft- und Raumfahrt, Legierungen und mehr. Kontaktieren Sie uns noch heute!

1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

KINTEK 1200℃ Ofen mit kontrollierter Atmosphäre: Präzisionserwärmung mit Gassteuerung für Labore. Ideal zum Sintern, Glühen und für die Materialforschung. Anpassbare Größen verfügbar.

1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

KT-14A-Ofen mit kontrollierter Atmosphäre für Labor und Industrie. 1400°C Maximaltemperatur, Vakuumversiegelung, Inertgassteuerung. Anpassbare Lösungen verfügbar.

Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

KINTEK Mesh Belt Furnace: Hochleistungsofen mit kontrollierter Atmosphäre zum Sintern, Härten und zur Wärmebehandlung. Anpassbar, energieeffizient, präzise Temperaturregelung. Jetzt ein Angebot einholen!

Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Der RTP-Schnellheiz-Rohrofen von KINTEK bietet eine präzise Temperaturregelung, schnelles Aufheizen mit bis zu 100 °C/s und vielseitige Atmosphärenoptionen für fortschrittliche Laboranwendungen.

1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

KINTEKs Rohrofen mit Aluminiumoxid-Rohr: Präzisionserwärmung auf bis zu 1700°C für Materialsynthese, CVD und Sinterung. Kompakt, anpassbar und vakuumtauglich. Jetzt erforschen!

Labor-Muffelofen mit Bodenanhebung

Steigern Sie die Laboreffizienz mit dem KT-BL-Bodenhebeofen: präzise 1600℃-Steuerung, überragende Gleichmäßigkeit und gesteigerte Produktivität für Materialwissenschaft und F&E.

1800℃ Hochtemperatur-Muffelofen Ofen für Labor

KINTEK-Muffelöfen: Präzise 1800°C-Heizung für Labore. Energieeffizient, anpassbar, mit PID-Regelung. Ideal zum Sintern, Glühen und für die Forschung.

1200℃ Muffelofen Ofen für Labor

KINTEK KT-12M Muffelofen: Präzise 1200°C-Heizung mit PID-Regelung. Ideal für Labore, die schnelle, gleichmäßige Wärme benötigen. Entdecken Sie Modelle und Anpassungsoptionen.

Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

KINTEK Hochdruck-Rohrofen: Präzisionserwärmung auf bis zu 1100°C mit 15Mpa Druckregelung. Ideal für Sinterung, Kristallwachstum und Laborforschung. Anpassbare Lösungen verfügbar.

1400℃ Muffelofen Ofen für Labor

KT-14M Muffelofen: Präzisionsheizung bei 1400°C mit SiC-Elementen, PID-Regelung und energieeffizientem Design. Ideal für Labore.

2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

2200℃ Graphit-Vakuumofen für Hochtemperatursinterung. Präzise PID-Regelung, 6*10-³Pa Vakuum, langlebige Graphitheizung. Ideal für Forschung und Produktion.

RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

KINTEK RF PECVD-System: Präzisions-Dünnschichtabscheidung für Halbleiter, Optik und MEMS. Automatisiertes Niedertemperaturverfahren mit hervorragender Schichtqualität. Kundenspezifische Lösungen verfügbar.

Ähnliche Artikel

Warum Ihr Vakuumofen nach dem Umzug des Labors ausfiel – und wie Sie das verhindern können

Entdecken Sie, warum Vakuumöfen nach einem Umzug häufig ausfallen und wie eine robuste Konstruktion kostspielige Schäden an Dichtungen und Komponenten verhindert. Schützen Sie Ihre Investition.

Warum Ihre Sinterteile versagen: Es geht nicht nur um Hitze, sondern auch um Druck und Reinheit

Haben Sie Probleme mit porösen, schwachen oder kontaminierten Sintermaterialien? Entdecken Sie, warum das bloße Erhöhen der Temperatur nicht die Lösung ist und wie das Zusammenspiel von Hitze, Druck und Vakuum der Schlüssel ist.

Mehr als nur Hitze: Die Synthesekraft von Druck im Vakuumofen

Entdecken Sie, wie die Zugabe von mechanischem Druck zu einem Vakuumofen ihn von einem einfachen Heizgerät in ein fortschrittliches Werkzeug zur Materialherstellung für dichte Materialien verwandelt.

So wählen Sie die richtige Temperatur für Ihre Vakuum-Heizpresse für Ihre Materialien aus

Erfahren Sie, wie Sie die richtige Temperatur für Vakuum-Heizpressen für Materialien wie Keramik, Metalle und Legierungen auswählen. Optimieren Sie das Sintern mit Experten-Tipps.

Die Falle des Mikrowellensinterns: Warum der 'beste' Ofen die falsche Wahl für Ihr Labor sein könnte

Ist Mikrowellensintern immer die beste Wahl? Entdecken Sie die versteckten Kosten und erfahren Sie, wie Sie intelligenter den richtigen Hochtemperatur-Ofen für Ihr Labor auswählen.

Meisterhafte Materialreinheit: Die strategische Rolle der horizontalen Vakuumkammer

Erfahren Sie, wie horizontale Vakuumkammern makellose Umgebungen schaffen, um Materialeigenschaften bei Wärmebehandlung, Sintern und fortschrittlicher Synthese zu verbessern.

Wie Vakuum-Heißpressöfen die fortschrittliche Materialtechnik revolutionieren

Vakuum-Heißpressöfen ermöglichen die präzise Synthese von Materialien für die Luft- und Raumfahrt, Elektronik und den Energiesektor und verbessern Dichte, Festigkeit und Zuverlässigkeit.

Meisterhaftigkeit des Vakuums: Wie Vakuumöfen Stärke und Schönheit in zahnärztlichen Restaurationen schmieden

Ein Vakuumofen entfernt während des Brennens aktiv atmosphärische Gase und eliminiert so Porosität und Oxidation für stärkere, ästhetisch ansprechendere zahnärztliche Restaurationen.

Rissige Zirkonoxide, inkonsistente Farbtöne: Der wahre Grund, warum Ihr Sinterofen Sie im Stich lässt

Hören Sie auf, die Materialien zu beschuldigen. Entdecken Sie die Ursache für inkonsistentes Dentalsintern – den „Einheitsgröße für alle“-Ofen – und wie eine speziell entwickelte Lösung kostspielige Nacharbeiten beendet.

Jenseits der Teileliste: Der wahre Grund, warum Ihre Vakuum-Heißpresse versagt (und wie Sie das beheben)

Frustriert über inkonsistente Ergebnisse Ihrer Vakuum-Heißpresse? Entdecken Sie, warum das bloße Aufrüsten von Teilen fehlschlägt und wie ein systembasierter Ansatz zu wiederholbaren Erfolgen führt.

Vergleich von CVD-Diamantsynthesemethoden für industrielle Anwendungen

Vergleich von CVD-Diamantsynthesemethoden (HFCVD, DC-Plasma-Jet, MPCVD) hinsichtlich Kosten, Qualität und industrieller Anwendungen wie Werkzeuge, Optik und Quantentechnologie.