CVD & PECVD Furnace

RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Artikelnummer : KT-RFPE

Preis variiert je nach Spezifikationen und Anpassungen

- RF Leistung

- 0-2000W

- Endvakuum

- 2×10-4 Pa

- Abmessungen der Kammer

- Ф420mm × 400 mm

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

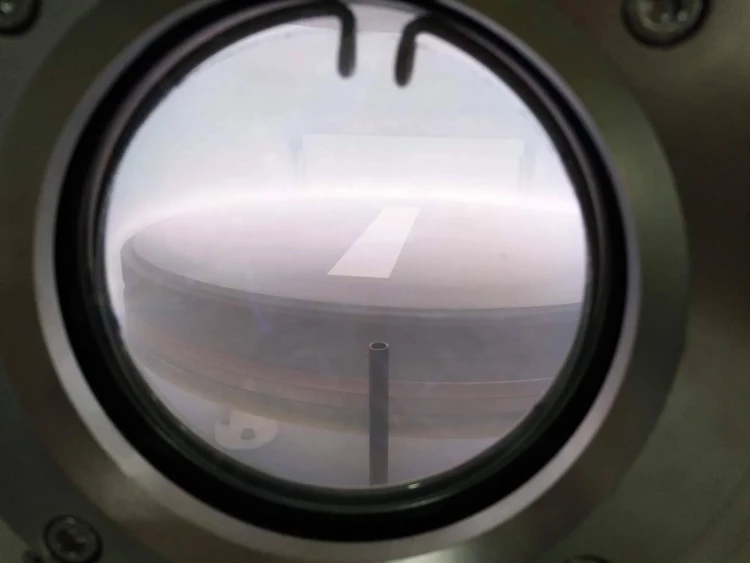

Visuelles Schaufenster: RF PECVD-Anlage im Detail

Präzise Dünnschichtabscheidung mit RF-PECVD-Systemen von KINTEK

Mit den RF-PECVD-Systemen (Radio Frequency Plasma-Enhanced Chemical Vapor Deposition) von KINTEK können verschiedene Labore modernste Dünnschichtabscheidungen vornehmen. Diese vielseitige Technik nutzt Plasma zur präzisen Abscheidung einer breiten Palette von Materialien, einschließlich Metallen, Dielektrika und Halbleitern, mit außergewöhnlicher Kontrolle über Schichtdicke, Zusammensetzung und Morphologie. Dank unserer herausragenden Forschung und Entwicklung sowie unserer eigenen Fertigung liefern wir fortschrittliche RF-PECVD-Lösungen, die auf Ihre individuellen experimentellen Anforderungen zugeschnitten sind.

Schlüsselanwendungen von RF-PECVD

RF-PECVD, eine revolutionäre Technik im Bereich der Dünnschichtabscheidung, findet in verschiedenen Branchen breite Anwendung, darunter

- Herstellung von optischen Komponenten und Geräten

- Herstellung von Halbleiterbauelementen

- Herstellung von Schutzschichten

- Entwicklung von Mikroelektronik und MEMS

- Synthese von neuartigen Materialien

Erleben Sie unübertroffene Kontrolle und Effizienz

Unsere RF-PECVD-Systeme sind darauf ausgelegt, Ihre Forschungsergebnisse und Ihre Produktionseffizienz zu maximieren:

Hauptmerkmale:

- Automatisierter Betrieb: Vereinfachen Sie Ihre Arbeitsabläufe mit Beschichtung auf Knopfdruck und Prozessspeicherung und -abruf für konsistente, wiederholbare Ergebnisse.

- Intelligente Steuerung: Profitieren Sie von einer umfassenden Protokollierung des Prozessbetriebs, proaktiven Alarmfunktionen und einer präzisen Signal-/Ventilumschaltung für optimierte Beschichtungszyklen.

- Zuverlässige Leistung: Das robuste Systemdesign mit einer hochintegrierten Vakuumkammer, einem effizienten Pumpsystem, einer stabilen HF-Quelle und einem Präzisionsgasmischsystem gewährleistet einen zuverlässigen, langfristigen Betrieb.

Wesentliche Vorteile:

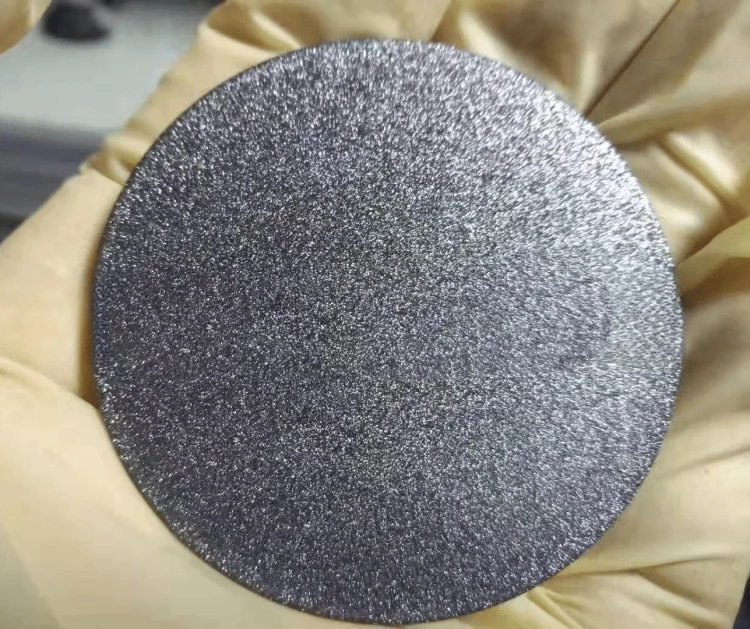

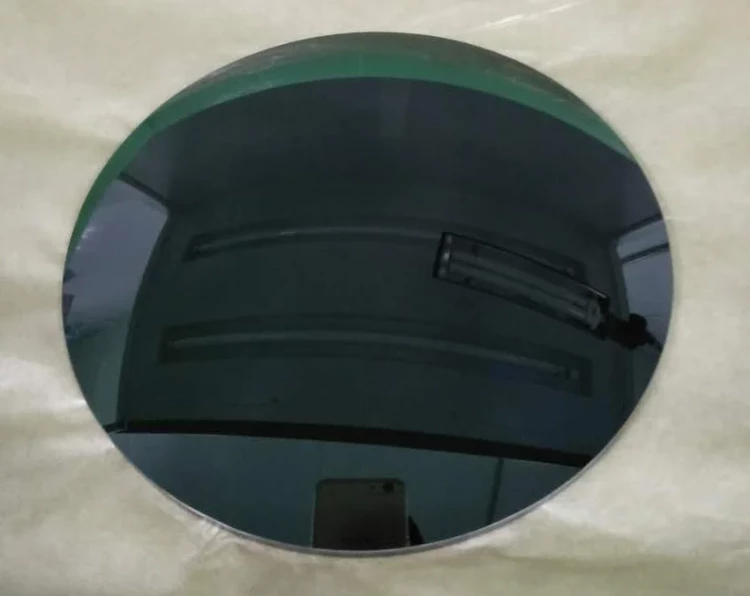

- Hervorragende Schichtqualität: Erzielen Sie eine hochwertige Schichtabscheidung, auch bei niedrigen Temperaturen, die für temperaturempfindliche Substrate geeignet sind.

- Präzision und Gleichmäßigkeit: Profitieren Sie von der präzisen Steuerung der Schichtdicke und -zusammensetzung, mit gleichmäßiger und konformer Abscheidung auf komplexen Geometrien.

- Saubere & effiziente Verarbeitung: Erleben Sie geringe Partikelkontamination und hochreine Schichten. Unsere Systeme sind als umweltfreundlicher Prozess mit minimalem Aufkommen an gefährlichen Abfällen konzipiert.

- Skalierbare Lösungen: Die RF-PECVD-Systeme von KINTEK sind sowohl für die fortgeschrittene Forschung als auch für die skalierbare, kosteneffiziente Großserienproduktion konzipiert.

Robustes Systemdesign für optimale Leistung

Unsere RF-PECVD-Systeme sind sorgfältig konstruiert und bestehen aus einer Hochvakuumkammer, einem effizienten Vakuumpumpsystem, präzise gesteuerten Kathoden- und Anodentargets, einer stabilen RF-Stromquelle, einem fortschrittlichen aufblasbaren Gasmischsystem und einem benutzerfreundlichen Computer-Steuerschrank-System. Dieses integrierte Design ermöglicht die nahtlose Beschichtung mit nur einem Knopfdruck, Prozessspeicherung und -abruf, Alarmfunktionen, Signal- und Ventilumschaltung, umfassende Protokollierung der Prozessabläufe und zuverlässige Abscheidung hochwertiger Dünnschichten, wie z. B. diamantähnliche Kohlenstoffschichten (DLC) auf Germanium- und Siliziumsubstraten für Anwendungen im Infrarot-Wellenlängenbereich von 3-12 µm.

Technische Daten

Hauptteil der Ausrüstung

| Form des Geräts |

|

| Vakuumkammer |

|

| Host-Skelett |

|

| Wasser-Kühlsystem |

|

| Schaltschrank |

|

Vakuum-System

| Endvakuum |

|

| Zeit zur Wiederherstellung des Vakuums |

|

| Druckanstiegsrate |

|

| Konfiguration des Vakuumsystems |

|

| Messung des Vakuumsystems |

|

| Betrieb des Vakuumsystems |

Es gibt zwei Modi der manuellen und automatischen Vakuumauswahl;

|

| Vakuumtest |

|

Heizsystem

- Heizmethode: Jod-Wolfram-Lampe Heizmethode;

- Leistungsregler: digitaler Leistungsregler;

- Heiztemperatur: Höchsttemperatur 200°C, Leistung 2000W/220V, kontrollierbares und einstellbares Display, ±2°C Regelung;

- Anschlussmethode: schnelles Einstecken und schnelles Herausziehen, Metallabschirmung zum Schutz vor Verschmutzung und isolierte Stromversorgungsquelle, um die Sicherheit des Personals zu gewährleisten.

RF Hochfrequenz-Stromversorgung

- Frequenz: RF-Frequenz 13,56MHZ;

- Leistung: 0-2000W stufenlos einstellbar;

- Funktion: vollautomatische Einstellung der Impedanzanpassungsfunktion, vollautomatische Einstellung, um die Reflexionsfunktion sehr niedrig zu halten, interne Reflexion innerhalb von 0,5%, mit manueller und automatischer Anpassungsfunktion der Konvertierung;

- Anzeige: mit Vorspannung, CT-Kondensatorposition, RT-Kondensatorposition, eingestellter Leistung, Reflexionsfunktionsanzeige, mit Kommunikationsfunktion, Kommunikation mit Touchscreen, Einstellung und Anzeige von Parametern über Konfigurationssoftware, Tune-Line-Anzeige usw.

Kathoden-Anoden-Target

- Anoden-Target: φ300mm Kupfersubstrat wird als Kathoden-Target verwendet, die Temperatur ist niedrig, wenn die Arbeit, und kein Kühlwasser benötigt wird;

- Kathoden-Target: φ200mm Kupfer wassergekühlt Kathoden-Target, die Temperatur ist hoch, wenn die Arbeit, und das Innere ist Wasser gekühlt, um eine gleichmäßige Temperatur während der Arbeit zu gewährleisten, ist der maximale Abstand zwischen der Anode und der Kathode Ziel 100-250mm.

Kontrolle der Inflation

- Durchflussmesser: Vier-Wege-Britisch-Durchflussmesser verwendet wird, ist die Durchflussmenge 0-200SCCM, mit Druckanzeige, Kommunikation Einstellungsparameter, und Gas-Typ eingestellt werden kann;

- Absperrventil: Qixing Huachuang DJ2C-VUG6 Absperrventil, arbeitet mit dem Durchflussmesser, mischt das Gas, füllt es in die Kammer durch die ringförmige Inflation Gerät, und fließt gleichmäßig durch die Zielfläche;

- Vorstufen-Gasspeicherflasche: hauptsächlich eine Spülumwandlungsflasche, die die C4H10-Flüssigkeit verdampft und dann in die Vorstufen-Rohrleitung des Durchflussmessers eintritt. Die Gasspeicherflasche ist mit einem DSP-Instrument mit digitaler Druckanzeige ausgestattet, das bei Überdruck und Unterdruck Alarmmeldungen ausgibt;

- Pufferflasche für gemischtes Gas: Die Pufferflasche wird in der letzten Stufe mit vier Gasen gemischt. Nach dem Mischen wird das Gas aus der Pufferflasche bis zum Boden der Kammer und bis zum oberen Ende der Kammer ausgegeben, wobei eine der beiden Flaschen unabhängig voneinander geschlossen werden kann;

- Aufblasvorrichtung: die einheitliche Gasleitung am Ausgang des Gaskreislaufs des Kammerkörpers, die gleichmäßig auf die Zieloberfläche aufgebracht wird, um die Beschichtung gleichmäßiger zu machen, ist besser.

Steuerungssystem

- Touchscreen: TPC1570GI Touchscreen als Host-Computer + Tastatur und Maus;

- Steuersoftware: tabellarische Prozessparameter-Einstellung, Alarm-Parameter-Anzeige, Vakuum-Parameter-Anzeige und Kurven-Anzeige, RF-Stromversorgung und DC-Gleichstrom-Stromversorgung Parameter-Einstellung und Anzeige, alle Ventil und Schalter arbeiten Zustand Aufzeichnungen, Prozess-Aufzeichnungen, Alarm-Aufzeichnungen, Vakuum-Aufnahme-Parameter, kann für etwa ein halbes Jahr gespeichert werden, und der Prozess Betrieb der gesamten Anlage ist in 1 Sekunde, um die Parameter zu speichern;

- SPS: Omron PLC wird als unterer Computer verwendet, um Daten von verschiedenen Komponenten und Positionsschaltern, Steuerventilen und verschiedenen Komponenten zu sammeln, und dann Dateninteraktion, Anzeige und Steuerung mit Konfigurationssoftware durchzuführen. Dies ist sicherer und zuverlässiger;

- Kontrollstatus: Ein-Knopf-Beschichtung, automatisches Absaugen, automatisches konstantes Vakuum, automatisches Aufheizen, automatischer Mehrschichtprozess, automatischer Abschluss der Abholung und andere Arbeiten;

- Vorteile von Touchscreen: Touchscreen-Steuerungssoftware kann nicht geändert werden, stabiler Betrieb ist bequemer und flexibler, aber die Menge der gespeicherten Daten ist begrenzt, Parameter können direkt exportiert werden, und wenn es ein Problem mit dem Prozess;

- Alarm: Nehmen Sie den Ton und Licht-Alarm-Modus, und zeichnen Sie den Alarm in der Konfiguration Alarm-Parameter-Bibliothek. Die gespeicherten Daten können jederzeit abgefragt und abgerufen werden.

Konstantes Vakuum

- Drosselklappe mit konstantem Vakuum: Die DN80-Drosselklappe arbeitet mit dem kapazitiven Filmmessgerät CDG025 von Inficon zusammen, um ein konstantes Vakuum zu erzeugen. Der Nachteil ist, dass der Ventilanschluss leicht verschmutzt werden kann und schwer zu reinigen ist;

- Ventilstellungsmodus: Stellen Sie den Positionskontrollmodus ein.

Wasser, Strom, Gas

- Die Hauptein- und -auslassleitungen sind aus rostfreiem Stahl gefertigt und mit Notwassereinlässen ausgestattet;

- Alle wassergekühlten Rohre außerhalb der Vakuumkammer sind mit Schnellwechselverbindungen aus rostfreiem Stahl und Hochdruck-Kunststoffrohren ausgestattet (hochwertige Wasserrohre, die lange Zeit verwendet werden können, ohne undicht zu werden oder zu brechen), und die Wassereinlass- und -auslass-Hochdruck-Wasserrohre aus Kunststoff sollten in zwei verschiedenen Farben dargestellt und entsprechend gekennzeichnet sein; Marke Airtek;

- Alle wassergekühlten Rohre im Inneren der Vakuumkammer sind aus hochwertigem SUS304-Material gefertigt;

- Die Wasser- und Gaskreisläufe sind jeweils mit sicheren und zuverlässigen, hochpräzisen Anzeigeinstrumenten für Wasserdruck und Luftdruck ausgestattet.

- Ausgestattet mit einem 8P-Kühler für den Wasserfluss der Kohlenstoff-Filmmaschine.

- Ausgestattet mit einem Satz von 6KW Heißwassermaschine, wenn die Tür geöffnet wird, fließt heißes Wasser durch den Raum.

Anforderungen an den Sicherheitsschutz

- Die Maschine ist mit einer Alarmvorrichtung ausgestattet;

- Wenn der Wasser- oder Luftdruck nicht die angegebene Durchflussmenge erreicht, sind alle Vakuumpumpen und -ventile geschützt und können nicht gestartet werden; es ertönt ein Alarmton und eine rote Signallampe leuchtet auf;

- Wenn die Maschine im normalen Betrieb ist und der Wasser- oder Luftdruck plötzlich nicht mehr ausreicht, werden alle Ventile automatisch geschlossen, und ein Alarmton und eine rote Signallampe erscheinen;

- Bei einer Störung des Betriebssystems (Hochspannung, Ionenquelle, Kontrollsystem) ertönt ein Alarmton und eine rote Signallampe leuchtet auf;

- Die Hochspannung wird eingeschaltet, und es gibt eine Schutzalarmvorrichtung.

Anforderungen an die Arbeitsumgebung

- Umgebungstemperatur: 10~35℃;

- Relative Luftfeuchtigkeit: nicht mehr als 80%;

- Die Umgebung des Geräts ist sauber und die Luft ist rein. Es sollte kein Staub oder Gas vorhanden sein, das die Korrosion von elektrischen Geräten und anderen Metalloberflächen oder die elektrische Leitung zwischen Metallen verursachen kann.

Leistungsanforderungen der Ausrüstung

- Wasserquelle: industrielles Weichwasser, Wasserdruck 0,2~0,3Mpa, Wassermenge~60L/min, Wassereinlasstemperatur≤25°C; Wasserleitungsanschluss 1,5 Zoll;

- Luftquelle: Luftdruck 0,6MPa;

- Stromversorgung: dreiphasiges Fünf-Leiter-System 380V, 50Hz, Spannungsschwankungsbereich: Netzspannung 342 ~ 399V, Phasenspannung 198 ~ 231V; Frequenzschwankungsbereich: 49 ~ 51Hz; Leistungsaufnahme des Geräts: ~ 16KW; Erdungswiderstand ≤ 1Ω;

- Hebeanforderungen: selbst bereitgestellter 3-Tonnen-Kran, Hebetür nicht weniger als 2000X2200mm

Sind Sie bereit, Ihre Forschung voranzutreiben? Partnerschaft mit KINTEK.

Wir bei KINTEK verstehen, dass jedes Experiment einzigartig ist. Dank unserer ausgeprägten Fähigkeit zur kundenspezifischen Anpassung können wir unsere RF-PECVD-Systeme auf Ihre spezifischen Anforderungen zuschneiden. Ganz gleich, ob Sie Modifikationen an Standardmodellen oder eine komplett maßgeschneiderte Lösung benötigen, unsere F&E- und Fertigungsexpertise gewährleistet, dass Sie die perfekte Lösung für Ihr Labor erhalten.

Besprechen Sie Ihr Projekt noch heute mit unseren Experten. Füllen Sie unser Kontakt-Formular und lassen Sie uns gemeinsam herausfinden, wie KINTEK Ihre Fähigkeiten zur Dünnschichtabscheidung verbessern kann.

Vertraut von Branchenführern

FAQ

Was Ist Das Prinzip Einer MPCVD-Anlage?

Wofür Wird Eine PECVD-Anlage Verwendet?

Was Ist Das Prinzip Einer CVD-Anlage?

Was Sind Die Vorteile Einer MPCVD-Anlage?

Was Sind Die Wichtigsten Typen Von PECVD-Anlagen?

Welche Vorteile Bietet Die Verwendung Einer CVD-Anlage?

Was Sind Die Wichtigsten Anwendungen Von MPCVD-Maschinen?

Wie Funktioniert Eine PECVD-Anlage?

Was Sind Die Anwendungen Einer CVD-Maschine?

Was Sind Die Hauptbestandteile Einer MPCVD-Anlage?

Was Sind Die Wichtigsten Merkmale Einer PECVD-Anlage?

Was Sind Die Wichtigsten Merkmale Einer CVD-Anlage?

Wie Verbessert Eine MPCVD-Anlage Die Energieeffizienz?

Welche Vorteile Bietet Die Verwendung Einer PECVD-Anlage?

Welche Arten Von CVD-Anlagen Gibt Es?

Warum Wird MPCVD Für Das Wachstum Von Diamanten Bevorzugt?

Welche Materialien Können Mit Einer PECVD-Anlage Abgeschieden Werden?

Warum Ist PECVD Anderen Abscheidungsmethoden Vorzuziehen?

4.9 / 5

Incredible precision and speed! This system has revolutionized our lab's efficiency.

4.8 / 5

Top-notch quality and durability. Worth every penny for advanced research.

4.7 / 5

Fast delivery and easy setup. The technology is cutting-edge and reliable.

4.9 / 5

Exceptional value for money. The system performs flawlessly under heavy use.

4.8 / 5

Highly advanced and user-friendly. A game-changer for our semiconductor work.

4.7 / 5

Impressive durability and performance. Exceeded all our expectations.

4.9 / 5

The system arrived ahead of schedule and works like a dream. Perfect for high-tech labs.

4.8 / 5

Precision engineering at its best. This PECVD system is a must-have for serious researchers.

4.7 / 5

Reliable and efficient. The technology is ahead of its time.

4.9 / 5

Outstanding performance and quick delivery. Our lab couldn't be happier.

4.8 / 5

Superior quality and advanced features. A fantastic investment for any lab.

Produktdatenblatt

RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

KINTEK Slide PECVD-Rohrofen: Präzisions-Dünnschichtabscheidung mit RF-Plasma, schnellen Temperaturzyklen und anpassbarer Gassteuerung. Ideal für Halbleiter und Solarzellen.

Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Fortschrittlicher PECVD-Rohrofen für die präzise Dünnschichtabscheidung. Gleichmäßige Heizung, RF-Plasmaquelle, anpassbare Gassteuerung. Ideal für die Halbleiterforschung.

Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Die PECVD-Beschichtungsanlage von KINTEK liefert präzise Dünnschichten bei niedrigen Temperaturen für LEDs, Solarzellen und MEMS. Anpassbare, leistungsstarke Lösungen.

CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Die Multi-Zone-CVD-Röhrenöfen von KINTEK bieten eine präzise Temperatursteuerung für die fortschrittliche Dünnschichtabscheidung. Ideal für Forschung und Produktion, anpassbar an Ihre Laboranforderungen.

915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

KINTEK MPCVD-Diamantmaschine: Hochwertige Diamantsynthese mit fortschrittlicher MPCVD-Technologie. Schnelleres Wachstum, höhere Reinheit, anpassbare Optionen. Steigern Sie jetzt Ihre Produktion!

Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Ultra-Vakuum-Elektrodendurchführungen für zuverlässige UHV-Verbindungen. Hochdichtende, anpassbare Flanschoptionen, ideal für Halbleiter- und Raumfahrtanwendungen.

MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

KINTEK MPCVD-Anlagen: Präzisions-Diamantenzüchtungsmaschinen für hochreine, im Labor gezüchtete Diamanten. Zuverlässig, effizient und anpassbar für Forschung und Industrie.

Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

KINTEK MPCVD-Anlagen: Wachsen Sie hochwertige Diamantschichten mit Präzision. Zuverlässig, energieeffizient und einsteigerfreundlich. Expertenunterstützung verfügbar.

CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

CVD-Rohrofen mit geteilter Kammer und Vakuumstation - Hochpräziser 1200°C-Laborofen für die Forschung an modernen Materialien. Anpassbare Lösungen verfügbar.

Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Der CVD-Rohrofen von KINTEK bietet eine präzise Temperaturregelung bis zu 1600°C, ideal für die Dünnschichtabscheidung. Anpassbar für Forschung und industrielle Anforderungen.

Spark-Plasma-Sintern SPS-Ofen

Entdecken Sie die fortschrittlichen Spark Plasma Sintering (SPS) Öfen von KINTEK für eine schnelle und präzise Materialverarbeitung. Anpassbare Lösungen für Forschung und Produktion.

1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

KINTEK 1200℃ Ofen mit kontrollierter Atmosphäre: Präzisionserwärmung mit Gassteuerung für Labore. Ideal zum Sintern, Glühen und für die Materialforschung. Anpassbare Größen verfügbar.

1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

KT-14A-Ofen mit kontrollierter Atmosphäre für Labor und Industrie. 1400°C Maximaltemperatur, Vakuumversiegelung, Inertgassteuerung. Anpassbare Lösungen verfügbar.

1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

KT-17A Ofen mit kontrollierter Atmosphäre: Präzises Heizen bei 1700°C mit Vakuum- und Gassteuerung. Ideal für Sinterung, Forschung und Materialverarbeitung. Jetzt erforschen!

Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Entdecken Sie KINTEKs Wasserstoff-Atmosphären-Ofen für präzises Sintern und Glühen in kontrollierter Umgebung. Bis zu 1600°C, Sicherheitsmerkmale, anpassbar.

1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

KINTEKs Rohrofen mit Aluminiumoxid-Rohr: Präzisionserwärmung auf bis zu 1700°C für Materialsynthese, CVD und Sinterung. Kompakt, anpassbar und vakuumtauglich. Jetzt erforschen!

Vakuum-Sinterofen für Dentalporzellan für Dentallabore

KinTek Vakuum-Porzellanbrennofen: Präzisions-Dental-Laborgeräte für hochwertige Keramikrestaurationen. Fortschrittliche Brennkontrolle und benutzerfreundliche Bedienung.

1400℃ Muffelofen Ofen für Labor

KT-14M Muffelofen: Präzisionsheizung bei 1400°C mit SiC-Elementen, PID-Regelung und energieeffizientem Design. Ideal für Labore.

1200℃ Muffelofen Ofen für Labor

KINTEK KT-12M Muffelofen: Präzise 1200°C-Heizung mit PID-Regelung. Ideal für Labore, die schnelle, gleichmäßige Wärme benötigen. Entdecken Sie Modelle und Anpassungsoptionen.