Sie haben Wochen damit verbracht, Ihren Prozess zu verfeinern. Die Rohmaterialien sind von höchster Qualität, die Parameter sind sorgfältig eingestellt. Sie holen die erste Probe aus Ihrer Vakuum-Heißpresse, und sie ist perfekt – dicht, rein und mit genau den Eigenschaften, die Sie entwickelt haben. Sieg.

Aber die nächste Charge ist ein Fehlschlag. Und die danach. Plötzlich sind Ihre Ergebnisse von Porosität, Oxidation oder schlechter Bindung geplagt. Sie starren auf einen Haufen teuren Ausschussmaterials und fragen sich: „Was ist schiefgelaufen? Wir haben nichts geändert.“

Dieses Szenario ist die stille Frustration in fortschrittlichen Materiallaboren überall. Es ist ein Problem, das sich der Logik zu entziehen scheint und vielversprechende Forschung in einen Kampf gegen die Ausrüstung selbst verwandelt.

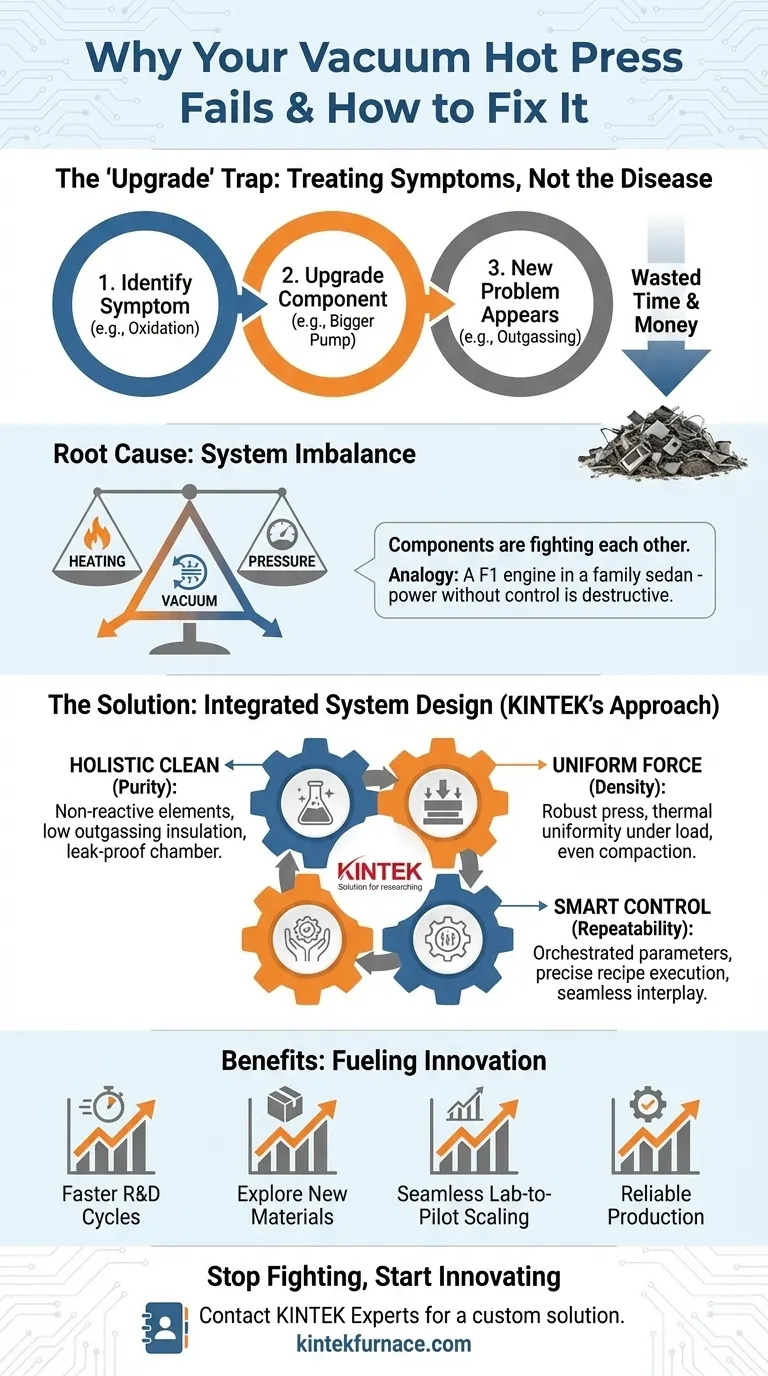

Der Teufelskreis aus „Upgrades“ und Rückschlägen

Wenn man mit Inkonsistenz konfrontiert wird, ist der logische erste Schritt die Fehlersuche an den Komponenten. Das Denken geht so:

- „Wir sehen Oxidation.“ Die offensichtliche Lösung? „Investieren wir in eine leistungsstärkere Vakuumpumpe, um ein tieferes Vakuum zu erzeugen.“

- „Unser Material ist nicht dicht genug.“ Die klare Lösung? „Wir brauchen eine hydraulische Presse, die mehr Kraft aufbringen kann.“

- „Der Prozess dauert zu lange.“ Die einfache Antwort? „Installieren wir Heizelemente mit höherer Temperatur.“

Sie rüsten also eine Komponente auf, wiederholen den Test, und für einen Moment scheint es zu funktionieren. Aber bald taucht ein neues, unerwartetes Problem auf. Die neue Vakuumpumpe kämpft, weil die neuen Heizelemente mehr Gase abgeben als die alten. Der erhöhte Druck lässt die Probe reißen, weil die Temperatur über die Heizplatte hinweg nicht perfekt gleichmäßig ist. Sie haben ein Symptom behoben und nur ein weiteres geschaffen.

Das ist nicht nur ein technischer Albtraum; es ist eine erhebliche geschäftliche Belastung. Jeder fehlgeschlagene Durchlauf verbraucht teure fortschrittliche Materialien, verschiebt Projektzeitpläne um Wochen oder Monate und untergräbt das Vertrauen in Ihre Fähigkeit, von der Forschung und Entwicklung zur zuverlässigen Produktion zu skalieren. Sie stecken in einem kostspieligen Whack-a-Mole-Zyklus fest und behandeln Symptome, ohne jemals die Krankheit zu heilen.

Die Ursache: Es sind nicht die Komponenten, es ist der Konflikt

Hier ist die grundlegende Wahrheit, die oft übersehen wird: Eine Vakuum-Heißpresse ist keine Sammlung unabhängiger Teile. Sie ist ein fein ausbalanciertes, integriertes System.

Das Problem ist nicht, dass Ihre Vakuumpumpe schlecht ist oder Ihre Presse schwach. Die Hauptursache Ihrer Inkonsistenz ist ein grundlegender Ungleichgewicht zwischen den drei Kernsystemen: Heizung, Vakuum und Druck. Sie arbeiten gegeneinander, anstatt im Einklang.

Stellen Sie es sich wie den Bau eines Rennwagens vor. Sie würden keinen 1.000-PS-Formel-1-Motor in eine Standard-Familienlimousine einbauen. Ohne die Bremsen, die Aufhängung und das Getriebe entsprechend aufzurüsten, ist die Leistung nicht nur nutzlos – sie ist zerstörerisch.

Genau das passiert in Ihrem Ofen:

- Ein leistungsstarkes Heizsystem erzeugt immense thermische Energie, kann aber auch dazu führen, dass Komponenten Gase abgeben, was ein Vakuumsystem überfordert, das nicht dafür ausgelegt war, diese spezifische Gaslast bei dieser spezifischen Temperatur zu bewältigen.

- Ein leistungsstarkes Pressensystem übt immense Kraft aus, ist aber unwirksam, wenn das Heizsystem keine absolute Temperaturgleichmäßigkeit gewährleisten kann, was Spannungsspitzen und Defekte verursacht.

- Ein Hochleistungs-Vakuumsystem kann eine reine Umgebung schaffen, ist aber nutzlos, wenn die Kammerdichtungen oder Isoliermaterialien nicht so gewählt werden, dass sie der Zieltemperatur und dem Druck standhalten, ohne zu lecken oder den Prozess zu kontaminieren.

Die „gesundheitlich unbedenklichen“ Upgrades scheitern, weil sie den Ofen als Teileliste behandeln. Sie stören das empfindliche Gleichgewicht, das für einen erfolgreichen Prozess erforderlich ist, und garantieren, dass Sie immer dem nächsten Problem hinterherjagen werden.

Die Lösung: Ein Ofen, der als System konzipiert ist, nicht als Summe von Teilen

Um den Kreislauf der Inkonsistenz dauerhaft zu durchbrechen, benötigen Sie keine besseren Teile; Sie benötigen ein besser integriertes System. Sie benötigen einen Ofen, bei dem jede Komponente so ausgewählt und konstruiert ist, dass sie perfekt harmonisch arbeitet, um die spezifischen Anforderungen Ihres Materials und Ihres Prozesses zu erfüllen.

Dies ist die Kernphilosophie hinter den Ofenlösungen von KINTEK. Wir montieren nicht nur hochwertige Komponenten; wir entwickeln kohäsive Systeme. Wir erkennen, dass der Schlüssel zur Wiederholbarkeit darin liegt, sicherzustellen, dass die Heiz-, Vakuum- und Pressfähigkeiten perfekt ausbalanciert sind.

Unsere tiefgreifende Anpassungsfähigkeit ist, wie wir dieses Versprechen einlösen. Wir bauen Ihren Ofen auf der Grundlage eines tiefen Verständnisses Ihrer Anwendung:

- Für höchste Materialreinheit: Wir liefern nicht nur eine Hochvakuum-Pumpe. Wir kombinieren sie mit den richtigen nichtreaktiven Heizelementen (wie Molybdän oder Wolfram), wählen Isoliermaterialien mit geringer Ausgasungsrate und konstruieren eine leckdichte Kammer, um eine ganzheitlich saubere Umgebung zu schaffen.

- Für die Herstellung von Verbundwerkstoffen mit hoher Dichte: Wir erhöhen nicht nur den Druck. Wir entwickeln einen robusten Pressmechanismus und integrieren ihn in ein Heizsystem, das speziell für eine außergewöhnliche thermische Gleichmäßigkeit unter Last konfiguriert ist, um eine gleichmäßige Verdichtung ohne Defekte zu gewährleisten.

- Für die Gewährleistung der Prozesswiederholbarkeit: Wir bauen hochentwickelte SPS-Steuerungssysteme, die nicht nur einzelne Parameter verwalten, sondern das nahtlose Zusammenspiel zwischen ihnen orchestrieren und Ihr Rezept Charge für Charge präzise ausführen.

Ein KINTEK-Ofen ist kein Standardprodukt; er ist eine speziell angefertigte Lösung, die von Grund auf entwickelt wurde, um Ihre spezifische Materialherausforderung zu lösen.

Vom Kampf mit Ihrem Ofen zur Förderung von Innovationen

Wenn Ihre Ausrüstung aufhört, eine unvorhersehbare Variable zu sein, tritt eine tiefgreifende Veränderung ein. Die Energie Ihres Teams wird nicht mehr für die Fehlersuche und Wiederholung fehlgeschlagener Experimente aufgewendet. Stattdessen wird dieses intellektuelle Kapital freigesetzt, um das zu tun, was es am besten kann: innovieren.

Mit einem wirklich integrierten und zuverlässigen Vakuum-Heißpressensystem können Sie:

- F&E-Zyklen beschleunigen, indem Sie beim ersten Versuch vertrauenswürdige, wiederholbare Daten erhalten.

- Ambitioniertere Materialien und Prozesse erkunden, im Vertrauen darauf, dass Ihre Ausrüstung die Herausforderung meistern kann.

- Nahtlos von der Labor- zur Pilotproduktion skalieren, im Wissen, dass Ihre Ergebnisse reproduzierbar sind.

- Kundenfristen und Produktionsziele mit Sicherheit einhalten und sich einen Ruf für Zuverlässigkeit aufbauen.

Letztendlich geht es bei der Lösung des Problems des Systemungleichgewichts nicht nur darum, bessere Proben zu erhalten. Es geht darum, das volle Potenzial Ihres Labors zur Entwicklung der nächsten Generation von fortschrittlichen Materialien freizusetzen.

Ihre Materialbearbeitungsherausforderungen sind einzigartig. Ihr Ofen sollte es auch sein. Hören Sie auf, gegen ein widersprüchliches System zu kämpfen, und lassen Sie unser Team eine Lösung entwickeln, bei der jede Komponente im Einklang arbeitet, um Ihre Ziele zu erreichen. Um die spezifischen Anforderungen Ihres Projekts zu besprechen, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Ähnliche Artikel

- Wie Vakuum-Heißpressöfen die fortschrittliche Materialtechnik revolutionieren

- Ihre Vakuumkammer ist ein System, kein Bauteil – und das ändert alles

- Warum Ihre Hochtemperaturmaterialien versagen: Der verborgene Krieg in Ihrem Ofen

- Ihre Kammeröfen erreichten die Temperatur. Warum schlug Ihr Experiment trotzdem fehl?

- Wie Vakuumdrucksinteröfen die Materialleistung in verschiedenen Branchen verbessern