Sie haben alles richtig gemacht. Die Parameter wurden dreifach überprüft, die Probenmaterialien waren makellos und der Vakuumofen lief fehlerfrei seinen Zyklus durch, wobei er die präzise Temperatur für die erforderliche Dauer hielt. Doch wenn Sie die Kammer öffnen, ist das Ergebnis eine Katastrophe. Die fortschrittliche Legierung ist spröde, der Einkristall ist verunreinigt, die Keramikkomponente ist verfärbt. Wochen der Arbeit und teure Materialien sind verloren, und das Frustrierendste ist, dass Sie nicht wissen, warum. Die Maschine hat ihre Arbeit perfekt gemacht. Oder doch?

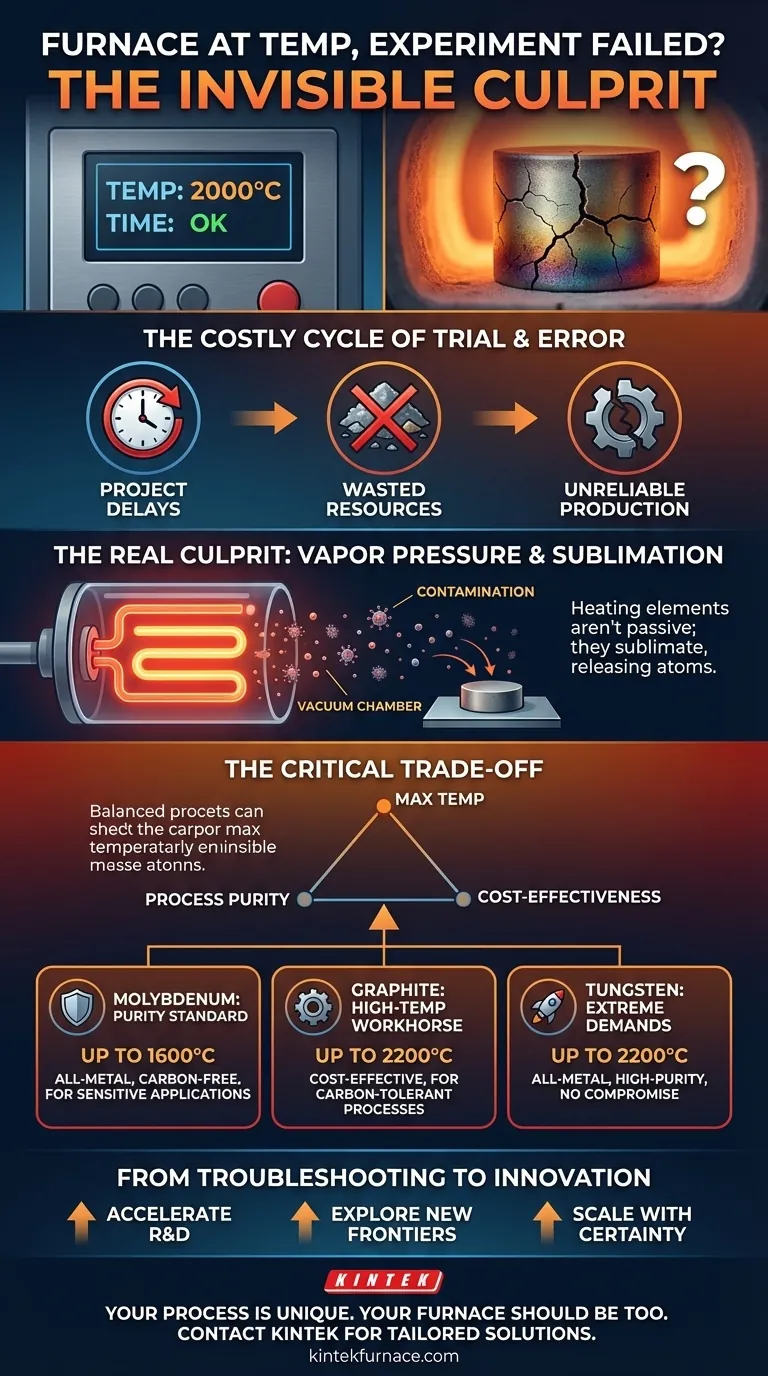

Der kostspielige Kreislauf von Versuch und Irrtum

Dieses Szenario ist in fortschrittlichen F&E-Laboren und der hochwertigen Fertigung allzu häufig. Ein Team stößt auf einen unerklärlichen Prozessfehler und beginnt einen frustrierenden Fehlerbehebungszyklus. Sie könnten die Rohmaterialien beschuldigen, die Prozesszeiten anpassen oder unzählige Reinigungszyklen für die Vakuumkammer durchführen. Jeder Versuch frisst Budgets und Zeitpläne auf und untergräbt das Vertrauen in den Prozess.

Die geschäftlichen Konsequenzen sind schwerwiegend und greifbar:

- Projektverzögerungen: Kritische F&E-Meilensteine werden verschoben, was die Markteinführungszeit für neue Produkte verzögert.

- Ressourcenverschwendung: Chargen teurer, kundenspezifisch synthetisierter Materialien werden unbrauchbar gemacht.

- Unzuverlässige Produktion: In einer Fertigungsumgebung kann dies zu geringen Ausbeuten, verschrotteten Teilen und einem beschädigten Qualitätsruf führen.

Diese Bemühungen sind oft von Anfang an zum Scheitern verurteilt, da sie sich auf die Symptome konzentrieren. Das eigentliche Problem ist still, unsichtbar und grundlegend für das Design des Ofens: das Heizelement selbst.

Der wahre Schuldige: Ein Geist in der Maschine

Die Annahme, dass die einzige Aufgabe eines Heizelements darin besteht, heiß zu werden, ist eine gefährliche Vereinfachung. In der extremen Umgebung eines Hochtemperatur-Vakuums ist das Heizelement keine passive Komponente; es ist ein aktiver Teilnehmer an Ihrer Prozesschemie.

Es ist nicht nur heiß, es ist eine aktive Umgebung

Der Kern des Problems liegt in einem grundlegenden physikalischen Prinzip: dem Dampfdruck. Bei hohen Temperaturen und im Vakuum neigen alle Materialien – selbst Feststoffe – dazu, zu sublimieren und Atome direkt in die Umgebung abzugeben. Ein bei 2000 °C glühendes Heizelement stößt aktiv mikroskopische Partikel ab.

Dies ist die verborgene Quelle der Verunreinigung. Wenn Ihr Prozess kohlenstoffempfindlich ist, Ihr Ofen aber ein Graphit-Heizelement verwendet, betreiben Sie Ihr Experiment im Wesentlichen in einem mikroskopischen Kohlenstoffsturm. Keine Prozessoptimierung kann diese grundlegende Inkompatibilität beheben. Die "gängigen Lösungen" scheitern, weil sie nicht berücksichtigen, dass der Ofen selbst das Experiment vergiftet.

Der kritische Kompromiss: Temperatur, Reinheit und Kosten

Bei der Wahl eines Heizelements geht es nicht darum, eines zu finden, das einfach der Hitze standhält. Es ist eine kalkulierte Entscheidung, die auf einem kritischen Kompromiss zwischen drei Faktoren basiert:

- Maximale Temperatur: Kann die erforderliche Prozesstemperatur zuverlässig erreicht werden?

- Prozessreinheit: Wird das Element selbst Verunreinigungen einbringen, die die Probe beeinträchtigen?

- Kosteneffizienz: Was sind die langfristigen Betriebskosten, einschließlich der Lebensdauer des Elements und des Potenzials für Probenverluste?

Das von Ihnen gewählte Material bestimmt das Gleichgewicht. Graphit ist ein kostengünstiges Arbeitspferd für Temperaturen bis zu 2200 °C, aber es ist eine Kohlenstoffquelle. Hochschmelzende Metalle wie Molybdän und Wolfram bieten außergewöhnlich saubere Umgebungen, bringen aber unterschiedliche Temperaturbereiche und Kostenüberlegungen mit sich.

Das richtige Werkzeug wählen, nicht nur eine heißere Box

Um diese "Geister"-Ausfälle dauerhaft zu lösen, benötigen Sie mehr als einen Ofen, der eine Temperaturvorgabe erfüllt. Sie benötigen ein thermisches Prozesssystem, das mit einem tiefen Verständnis Ihrer Materialwissenschaften entwickelt wurde. Das Heizelement muss als strategische Komponente Ihres Prozesses ausgewählt werden, nicht als nachträglicher Gedanke.

Hier ist ein Ofen nicht nur eine Ware, sondern eine maßgeschneiderte Lösung. Bei KINTEK basiert unser Ansatz auf diesem Prinzip. Unsere tiefgreifenden Anpassungsmöglichkeiten, unterstützt durch eigene F&E und Fertigung, ermöglichen es uns, einen Ofen rund um Ihre spezifische Prozesschemie zu entwickeln.

Der Molybdän-Standard für Reinheit

Für Prozesse, bei denen Reinheit nicht verhandelbar ist – wie bei medizinischen Implantaten, Halbleitermaterialien oder Luft- und Raumfahrtlegierungen – ist eine "Vollmetall"-Heißzone der Goldstandard. Unsere Öfen, die mit Molybdän-Heizelementen konfiguriert sind, bieten eine makellos saubere, kohlenstofffreie Umgebung für stabile Prozesse bis 1600 °C. Dies eliminiert direkt das Risiko von Kohlenstoffverunreinigungen, das so viele empfindliche Anwendungen plagt.

Graphit: Das Hochtemperatur-Arbeitspferd

Wenn Ihr Prozess eine Kohlenstoffumgebung tolerieren kann oder eine kostengünstige Verarbeitung bei sehr hohen Temperaturen (bis zu 2200 °C) erfordert, bieten unsere Systeme mit hoch reinen Graphit-Elementen unübertroffene Leistung und Wert. Der Schlüssel liegt darin zu wissen, wann es die richtige Wahl für die beteiligte Chemie ist.

Wolfram für die extremsten Anforderungen

Für die anspruchsvollsten Anwendungen, die sowohl extreme Temperaturen (bis zu 2200 °C) als auch eine Vollmetall-, hoch reine Umgebung erfordern, ist Wolfram die notwendige Wahl. Wir entwickeln diese Systeme für Spitzenforschung und -produktion, bei denen keine Kompromisse akzeptabel sind.

Von der Fehlerbehebung zur echten Innovation

Wenn Ihr Ofen keine Quelle der Unsicherheit mehr ist, tritt eine grundlegende Veränderung ein. Die Zeit, das Geld und die intellektuelle Energie, die einst für die Diagnose mysteriöser Ausfälle aufgewendet wurden, werden nun freigesetzt und können auf Ihre Kernaufgabe umgeleitet werden.

Stellen Sie sich vor, Sie könnten:

- F&E beschleunigen: Vertrauen Sie Ihren experimentellen Ergebnissen und gehen Sie zuversichtlich voran, was die Entwicklungszyklen drastisch verkürzt.

- Neue Grenzen erkunden: Arbeiten Sie mit neuartigen, hochempfindlichen Materialien, die zuvor ohne Verunreinigung nicht verarbeitet werden konnten.

- Mit Sicherheit skalieren: Wechseln Sie vom Laboreerfolg zur zuverlässigen, hochertragreichen Produktion, in dem Wissen, dass Ihr thermischer Prozess robust und wiederholbar ist.

Das Lösen des Heizelement-Rätsels bedeutet nicht nur, ein Problem zu beheben; es bedeutet, das volle Potenzial Ihrer Forschungs- und Fertigungskapazitäten freizusetzen.

Ihr Prozess ist einzigartig. Ihr Ofen sollte es auch sein. Anstatt mit einem System zu kämpfen, das gegen Ihre Chemie arbeitet, lassen Sie unser Team Ihnen helfen, eine Lösung zu spezifizieren, die die Leistung und Reinheit garantiert, die Ihr Projekt erfordert. Kontaktieren Sie unsere Experten, um Ihre Anwendung zu besprechen und einen Ofen zu bauen, der Ihre Innovation wirklich ermöglicht.

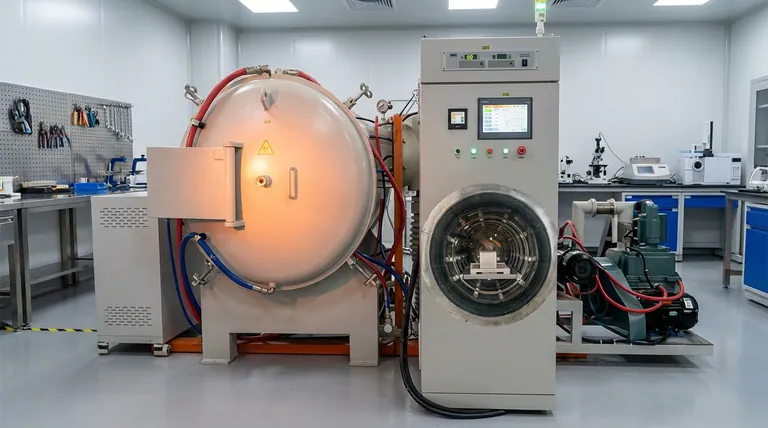

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Ähnliche Artikel

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

- Die Physik der Perfektion: Wie Vakuumöfen die Materialintegrität neu definieren

- Eine Umgebung der Abwesenheit: Die strategische Kraft von Vakuumöfen

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen