Sie haben alles richtig gemacht. Sie haben Wochen damit verbracht, sorgfältig eine neue Legierung mit hoher Reinheit vorzubereiten. Der Vakuum-Heißpresszyklus ist abgeschlossen, die Alarme sind stumm, und Sie nehmen eine Probe heraus, die physisch perfekt aussieht. Doch dann kommen die Ergebnisse der Nachbearbeitungsanalyse, und Ihr Herz sinkt. Das Material ist spröde, seine mechanischen Eigenschaften sind völlig unberechenbar und es ist für die vorgesehene Anwendung völlig unbrauchbar. Wochen der Arbeit und Tausende von Dollar für Materialien – verloren. Sie starren auf den Ofen und fragen sich, welche Einstellung Sie falsch gewählt haben.

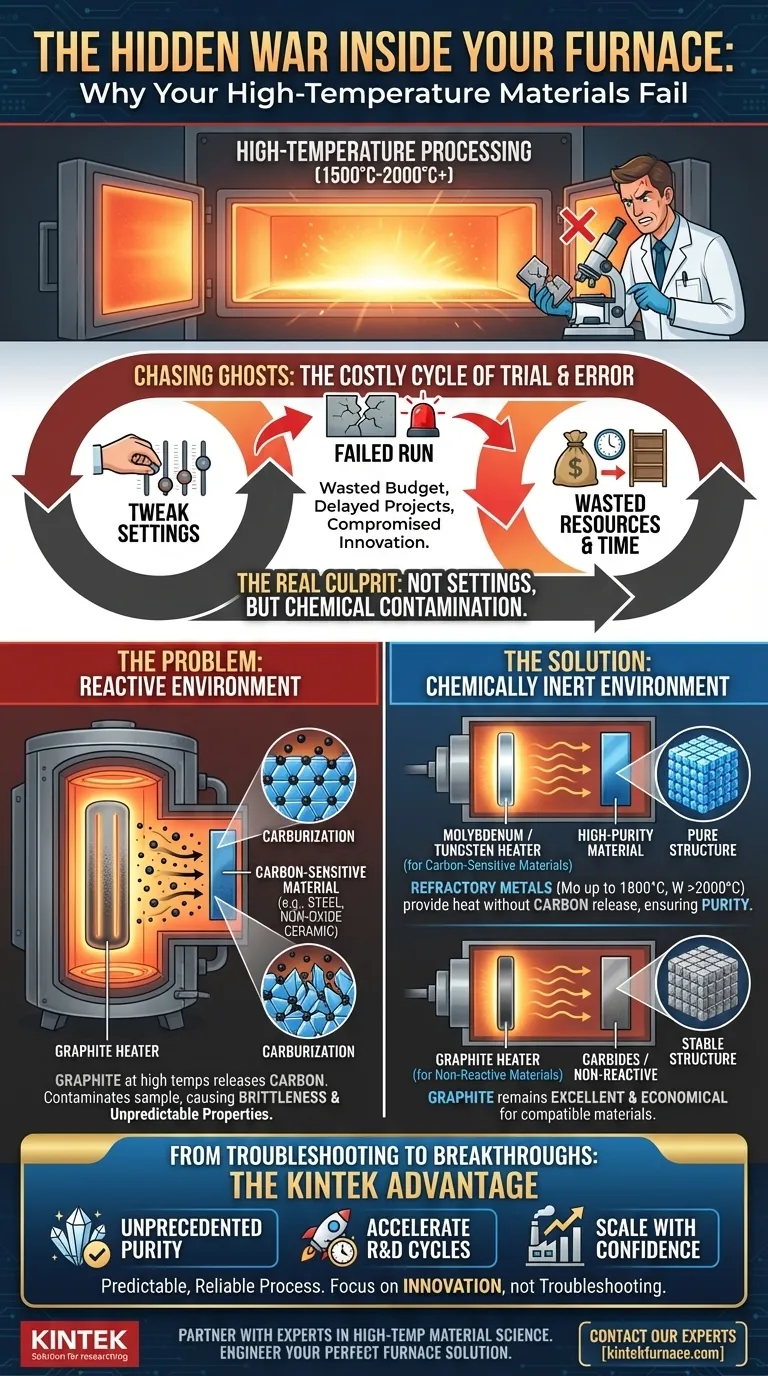

Geisterjagd: Warum das Ändern von Einstellungen nicht die Lösung ist

Dieses Szenario ist in Laboren für fortgeschrittene Materialien und Produktionsanlagen frustrierend häufig anzutreffen. Angesichts inkonsistenter Ergebnisse ist der natürliche Instinkt, die Parameter zu ändern. „Vielleicht brauchen wir eine längere Haltezeit“, schlägt das Team vor. „Versuchen wir, den Druck zu erhöhen“, schlägt ein anderer vor. „Vielleicht behebt eine langsamere Aufheizrate das Problem.“

So beginnt ein kostspieliger und zeitaufwändiger Zyklus von Versuch und Irrtum. Jeder fehlgeschlagene Durchlauf hat erhebliche Konsequenzen:

- Verschwendete Ressourcen: Metalle mit hoher Reinheit, fortschrittliche Keramiken und Verbundpulver sind teuer. Jede fehlgeschlagene Charge ist ein direkter Schlag für das F&E-Budget.

- Verzögerte Zeitpläne: Projekte stocken, da sich Ihr Team mit der Fehlerbehebung des Prozesses beschäftigt, anstatt die Forschung oder Produktion voranzutreiben.

- Kompromittierte Innovation: Vielversprechende neue Materialien werden aufgegeben, weil das Team keinen reproduzierbaren Herstellungsprozess erreichen kann, was die Innovation abwürgt, bevor sie überhaupt beginnen kann.

Diese „Lösungen“ funktionieren selten, weil sie auf einer falschen Annahme beruhen. Sie gehen davon aus, dass der Ofen eine passive Kiste ist, die einfach nur Hitze und Druck anwendet. Die Realität ist weitaus komplexer.

Der wahre Schuldige: Eine chemische Hochtemperaturreaktion

Hier ist die grundlegende Wahrheit, die viele übersehen: Bei Verarbeitungstemperaturen von 1500°C, 2000°C oder höher ist Ihr Ofen keine sterile Umgebung. Er ist eine reaktive chemische Kammer.

Das Problem sind nicht Ihr Temperaturprofil oder Ihre Druckeinstellungen. Das Problem ist, dass Ihr Heizelement – die Energiequelle selbst – Ihre Probe aktiv kontaminiert.

Die verborgene Kontaminationsquelle

Betrachten Sie das gebräuchlichste und kostengünstigste Heizelement: Graphit. Für viele Anwendungen, wie das Sintern von Karbiden, ist es eine ausgezeichnete Wahl. Aber wenn Sie ein kohlenstoffempfindliches Material verarbeiten, wie z. B. eine spezielle Stahllegierung oder eine Nichtoxidkeramik, findet eine katastrophale chemische Reaktion statt:

- Bei extremen Temperaturen beginnt das Graphitheizelement mikroskopische Kohlenstoffpartikel freizusetzen.

- In der Vakuumumgebung wandern diese Kohlenstoffatome und dringen direkt in die Oberfläche und Struktur Ihrer Probe ein.

- Ihr sorgfältig formuliertes Material mit hoher Reinheit ist nun mit unerwünschtem Kohlenstoff kontaminiert, ein Prozess, der als Karburierung bezeichnet wird. Dies verändert seine Kristallstruktur grundlegend und macht es spröde und unvorhersehbar.

Deshalb scheitert die Änderung der Einstellungen. Sie haben versucht, ein Problem der Materialwissenschaften zu lösen, indem Sie die Steuerung der Maschine angepasst haben, während die Ursache eine grundlegende chemische Inkompatibilität zwischen den Kernkomponenten des Ofens und Ihrem Werkstück ist.

Mehr als nur Hitze: Entwicklung einer chemisch inerten Umgebung

Um dieses Problem wirklich zu lösen, müssen Sie Ihren Prozess nicht endlos optimieren; Sie müssen die chemische Umgebung kontrollieren. Dies erfordert einen Ofen, der nicht nur ein Heizgerät ist, sondern ein präzise entwickeltes System, das mit einem tiefen Verständnis der Hochtemperatur-Materialwissenschaft entwickelt wurde.

Die Lösung besteht darin, ein Heizelement zu wählen, das für Ihr spezifisches Material chemisch inert ist.

- Für kohlenstoffempfindliche Metalle und Keramiken: Hochtemperaturmetalle wie Molybdän (bis 1800°C) oder Wolfram (über 2000°C) sind die ideale Wahl. Sie liefern außergewöhnliche Wärme, ohne Kohlenstoff freizusetzen, und stellen sicher, dass die Reinheit Ihres Materials erhalten bleibt.

- Für nicht reaktive Materialien oder Karbide: Graphit bleibt eine ausgezeichnete, wirtschaftliche Option und liefert eine robuste Leistung, wenn die chemische Kompatibilität keine Rolle spielt.

Dies ist die Designphilosophie hinter den Ofenlösungen von KINTEK. Wir erkennen an, dass es keine Einheitslösung gibt. Unsere Expertise liegt nicht nur im Bau von Maschinen, die heiß werden, sondern in der Schaffung der perfekten, nicht reaktiven Umgebung für Ihre spezifische Anwendung. Unsere umfangreichen Anpassungsmöglichkeiten bedeuten, dass wir mit Ihnen zusammenarbeiten, um das präzise Heizelement, die Isolierung und die Kammer materialien auszuwählen, die die chemische Kompatibilität garantieren und die Kontamination als Variable in Ihrem Prozess eliminieren.

Von der Fehlersuche zu Durchbrüchen: Die Kraft eines vorhersehbaren Prozesses

Wenn Sie die verborgene Variable der chemischen Kontamination eliminieren, ändert sich die gesamte Dynamik Ihrer Arbeit. Der Ofen hört auf, eine Quelle der Frustration zu sein, und wird zu einem zuverlässigen, vorhersehbaren Werkzeug für Innovation.

Mit einem Ofen, der korrekt auf Ihr Material abgestimmt ist, eröffnen Sie neue Möglichkeiten:

- Erreichen Sie beispiellose Reinheit: Entwickeln Sie Legierungen und Verbundwerkstoffe der nächsten Generation mit der Gewissheit, dass ihre Eigenschaften nicht durch die Verarbeitungsumgebung beeinträchtigt werden.

- Beschleunigen Sie F&E-Zyklen: Gehen Sie nahtlos vom Konzept zum validierten Prototyp über, ohne monatelange Fehlersuche. Ihr erster Durchlauf wird Ihr bester Durchlauf.

- Skalieren Sie mit Zuversicht: Gehen Sie von Laborexperimenten zur vollen Produktion über und wissen Sie, dass Ihre Materialeigenschaften von Charge zu Charge konstant bleiben, was hohe Ausbeuten und Produktzuverlässigkeit gewährleistet.

Letztendlich befreit die Lösung des „verborgenen Krieges“ in Ihrem Ofen Ihre wertvollsten Ressourcen – Ihre Zeit, Ihr Budget und Ihr Fachpersonal –, damit sie sich auf das konzentrieren können, was sie am besten können: die Grenzen der Materialwissenschaft verschieben und das Nächste schaffen.

Die Lösung Ihrer Hochtemperaturverarbeitungsprobleme ist mehr als nur Hardware; es geht darum, mit Experten zusammenzuarbeiten, die die komplexe Wissenschaft hinter Ihrer Arbeit verstehen. Wenn Sie es leid sind, mit inkonsistenten Ergebnissen zu kämpfen und einen wirklich zuverlässigen und wiederholbaren Prozess aufbauen möchten, steht Ihnen unser Team zur Seite, um die perfekte Ofenlösung für Ihre einzigartigen Materialien zu entwickeln. Lassen Sie uns die spezifischen Anforderungen Ihres Projekts besprechen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Ähnliche Artikel

- So wählen Sie die richtige Temperatur für Ihre Vakuum-Heizpresse für Ihre Materialien aus

- Wie Vakuumdrucksinteröfen die Materialleistung in verschiedenen Branchen verbessern

- Warum Ihre hochreinen Metalle im perfekten Vakuum oxidieren – und wie Sie das verhindern

- Der wahre Grund, warum Ihre Hochleistungsmaterialien versagen (und es liegt nicht an der Legierung)

- Ihre Kammeröfen erreichten die Temperatur. Warum schlug Ihr Experiment trotzdem fehl?