Sie haben einen einwandfreien Heizzyklus durchgeführt. Das Druckmanometer bestätigt ein tiefes, stabiles Vakuum. Sie haben die Prozedur bis ins kleinste Detail befolgt. Doch als Sie schließlich die Ofenkammer öffnen, sinkt Ihr Herz. Das hochreine Metall – das makellos und glänzend sein sollte – ist angelaufen, verfärbt und oxidiert. Die gesamte Charge und die darin steckenden Stunden Arbeit sind verloren. Was ist schiefgelaufen?

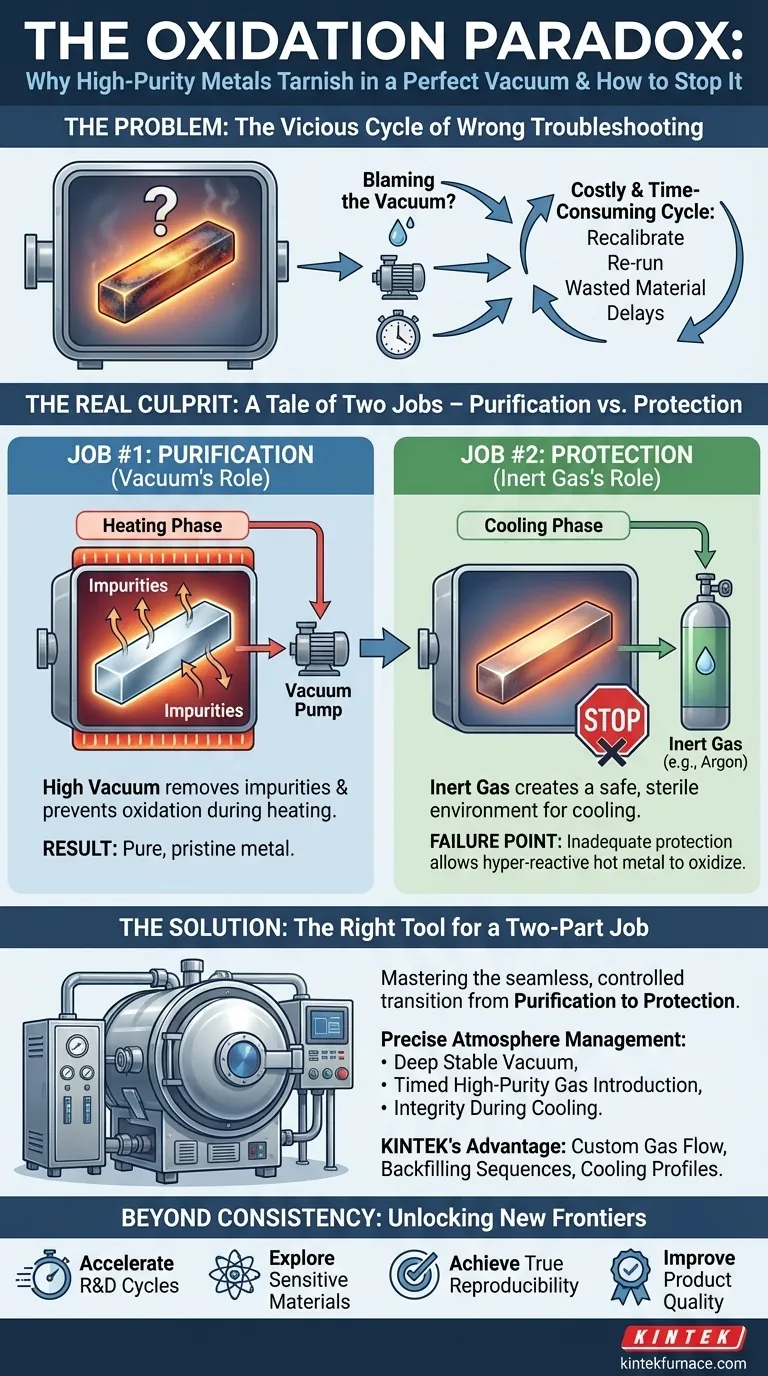

Der Teufelskreis der Fehlersuche beim falschen Problem

Wenn Ihnen dieses Szenario schmerzlich bekannt vorkommt, sind Sie nicht allein. In Laboren und Forschungszentren weltweit ist genau dieser Fehler eine wiederkehrende Quelle der Frustration. Die unmittelbare und logische Reaktion ist, das Vakuum verantwortlich zu machen.

Ingenieure und Forscher beginnen instinktiv mit der Fehlersuche in der Reinigungsphase:

- „Gibt es ein mikroskopisches Leck in der Kammer?“

- „Hat die Vakuumpumpe unterperformt?“

- „Sollten wir die Haltezeit bei Temperatur erhöhen?“

Dies führt zu einem kostspieligen und zeitaufwändigen Kreislauf aus Neukalibrierung der Geräte, Wiederholung von Tests und Überprüfung des Vakuumsystems – während die eigentliche Ursache verborgen bleibt.

Die geschäftlichen Konsequenzen sind erheblich. Jede fehlgeschlagene Charge bedeutet direkt verschwendete, hochwertige Materialien, kritische Projektverzögerungen und einen Vertrauensverlust in die F&E-Ergebnisse. Wenn die Ergebnisse inkonsistent sind, wird es unmöglich, neue Materialien zuverlässig zu entwickeln oder die Qualität bestehender Materialien zu garantieren, was Innovation und Produktionszeitpläne gefährdet.

Der wahre Schuldige: Eine Geschichte von zwei Aufgaben – Reinigung vs. Schutz

Der Wendepunkt kommt, wenn wir erkennen, dass das Problem nicht während des Reinigungsschritts auftritt. Es tritt danach auf. Die anhaltende Oxidation ist kein Versagen des Vakuums; es ist ein Versagen des Schutzes während der kritischen Kühlphase.

Ein Vakuumofenprozess hat zwei unterschiedliche, gleichermaßen wichtige Aufgaben:

Aufgabe #1: Reinigung (Die Rolle des Vakuums)

Unter Hochvakuum werden flüchtige Verunreinigungen und gelöste Gase ausgedampft und abgepumpt. Die nahezu vollständige Abwesenheit von Sauerstoff verhindert, dass das Metall beim Erhitzen oxidiert. Das Vakuum erledigt diese Aufgabe außerordentlich gut und erzeugt ein chemisch reines und makelloses Metall.

Aufgabe #2: Schutz (Die Rolle des Inertgases)

Hier liegt das Paradoxon: Der Erfolg des Vakuums schafft eine neue Schwachstelle. Am Ende des Heizzyklus haben Sie ein perfekt reines Metall, das extrem heiß ist. In diesem Zustand ist es hyperreaktiv. Wenn Sie Umgebungsluft in die Kammer lassen würden, würde es sofort oxidieren und all Ihre harte Arbeit zunichtemachen.

Hier kommt das Inertgas wie Argon ins Spiel. Seine Aufgabe ist es nicht, das Metall zu reinigen – das ist bereits geschehen. Seine Aufgabe ist es, als Bodyguard zu fungieren. Durch das Nachfüllen der Kammer mit einem hochreinen, nicht reaktiven Gas schaffen Sie eine sichere, sterile Umgebung, in der das Metall abkühlen kann, ohne Sauerstoff ausgesetzt zu sein.

Die „gängigen Lösungen“ des Feinabstimmens des Vakuums scheitern, weil sie die falsche Aufgabe angehen. Es ist, als würde man dem Chirurgen eine postoperative Infektion vorwerfen, die passiert ist, weil der Aufwachraum nicht steril war. Ihre Reinigung war perfekt; das Versagen lag in der Sicherung des Ergebnisses.

Das richtige Werkzeug für eine zweigeteilte Aufgabe

Um dieses Problem dauerhaft zu lösen, brauchen Sie kein stärkeres Vakuum. Sie brauchen ein Ofensystem, das den nahtlosen, kontrollierten Übergang von der Reinigung zum Schutz beherrscht.

Dies erfordert mehr als nur eine Kammer, die ein Vakuum halten kann; es erfordert eine präzise Steuerung des gesamten Atmosphärenmanagementzyklus. Sie benötigen ein System, das Folgendes kann:

- Ein tiefes, stabiles Vakuum aufrechterhalten, um die Reinigung zu gewährleisten.

- Ein hochreines Inertgas zur exakt richtigen Zeit und im richtigen Druck einleiten.

- Die Integrität der Atmosphäre während der gesamten Kühlphase sicherstellen und das Eindringen von Verunreinigungen verhindern.

Genau deshalb sind die Vakuum- & Atmosphärenöfen von KINTEK darauf ausgelegt, Spitzenleistungen zu erbringen. Wir verstehen, dass die Herstellung eines reinen Materials und dessen Erhaltung zwei Seiten derselben Medaille sind. Unsere Öfen sind nicht nur darauf ausgelegt, ein exzellentes Vakuum zu erreichen, sondern auch die hochentwickelten Gasregelsysteme und die Kammerintegrität bereitzustellen, die für die einwandfreie Übergabe von einer Vakuumumgebung in eine schützende Inertgasatmosphäre erforderlich sind. Unsere tiefgreifenden Anpassungsfähigkeiten bedeuten, dass wir Gasflüsse, Nachfüllsequenzen und Kühlprofile an die spezifischen Bedürfnisse Ihrer hochreaktiven Materialien anpassen können.

Jenseits der Konsistenz: Neue Materialgrenzen erschließen

Wenn Sie Ihrem Ofen endlich vertrauen können, jedes Mal ein perfektes, nicht oxidiertes Produkt zu liefern, verlagert sich der Fokus von der Fehlersuche auf die Innovation. Die Energie, die einst für die Wiederholung fehlgeschlagener Experimente aufgewendet wurde, steht nun für echten Fortschritt zur Verfügung.

Mit einem zuverlässigen Prozess können Sie:

- F&E-Zyklen beschleunigen: Gehen Sie zuversichtlich von einem Experiment zum nächsten über, in dem Wissen, dass Ihre Ergebnisse nicht durch Prozessfehler beeinträchtigt werden.

- Empfindlichere Materialien erforschen: Arbeiten Sie mit fortschrittlichen Legierungen und reaktiven Metallen, die bisher zu schwierig zu handhaben waren, und eröffnen Sie neue Wege für Entdeckungen.

- Wahre Reproduzierbarkeit erzielen: Generieren Sie die konsistenten, qualitativ hochwertigen Daten, die für wissenschaftliche Veröffentlichungen oder die Hochskalierung auf Pilotproduktionen erforderlich sind.

- Produktqualität verbessern: Stellen Sie sicher, dass die von Ihnen entwickelten und produzierten Materialien jedes Mal die höchsten Standards an Reinheit und Leistung erfüllen.

Ihre Materialherausforderungen sind einzigartig. Unsere Fähigkeit, sie zu lösen, auch. Lassen Sie uns über die Fehlersuche hinausgehen und mit der Innovation beginnen. Um zu besprechen, wie eine präzise kontrollierte Ofenatmosphäre Ihre kritischsten Projekte sichern kann, kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Ähnliche Artikel

- Die wichtigste Zahl in einem Vakuumofen ist nicht seine Temperatur

- Der unsichtbare Feind: Wie Vakuumöfen Materialperfektion neu definieren

- Jenseits der Leere: Die versteckten Kosten eines perfekten Vakuumofens

- Die Physik der Perfektion: Temperaturregelung im Vakuumofen dekonstruiert

- Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden