Es ist einer der frustrierendsten Momente in jedem Dentallabor. Ein Zirkonoxid-Kronenrohling, sorgfältig entworfen und perfekt gefräst, kommt aus dem Sinterofen. Doch statt einer makellosen Restauration finden Sie einen Haarriss. Oder vielleicht ist der Farbton milchig und opak und verfehlt völlig das hochtransparente Ziel, das Sie dem Behandler versprochen haben. Sie haben die Anweisungen des Materialherstellers bis ins kleinste Detail befolgt, doch das Ergebnis ist eine weitere kostspielige, zeitaufwändige Nacharbeit.

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein.

Der Teufelskreis des „Gut Genug“-Sinterns

Viele Labore stecken in einem Kreislauf unvorhersehbarer Sinterergebnisse fest. Wenn Fehler auftreten, beginnt der Fehlerbehebungsprozess. War es eine schlechte Charge Zirkonoxid? Wurde das Programm falsch eingegeben? Techniker verbringen Stunden damit, Aufheiz- und Haltezeiten anzupassen, in der Hoffnung, eine magische Formel zu finden.

Oft ist der nächste Schritt die Suche nach einem neuen Ofen, bewaffnet mit einer Checkliste von Merkmalen: höhere Temperatur, größere Kammer, mehr voreingestellte Programme, schnellere Zyklen. Die Logik scheint vernünftig: Ein Ofen mit mehr Fähigkeiten sollte das Problem lösen.

Aber dieser Ansatz liefert selten eine dauerhafte Lösung. Stattdessen führt er zu einer Reihe von Kompromissen:

- Energieverschwendung: Sie führen kleine, dringende Fälle in einem Ofen mit großer Kapazität durch, heizen eine riesige leere Kammer auf und treiben die Nebenkosten in die Höhe.

- Produktionsengpässe: Sie versuchen, eine große Charge in einen kleineren Ofen zu quetschen, was zu ungleichmäßiger Erwärmung und inkonsistenten Ergebnissen über die Einheiten hinweg führt.

- Kompromittierte Ästhetik: Sie verwenden einen „Schnellzyklus“, um eine Frist einzuhalten, nur um festzustellen, dass der endgültige Zahnersatz die entscheidende Transluzenz vermissen lässt, die Ihre Kunden erwarten.

Diese täglichen Kämpfe haben erhebliche geschäftliche Konsequenzen. Jede Nacharbeit schmälert Ihre Gewinnspanne. Inkonsistente Qualität kann den hart erarbeiteten Ruf Ihres Labors schädigen. Und wenn Ihr Team ständig mit Geräten kämpft, hat es weniger Zeit für die qualifizierte, wertschöpfende Arbeit, die wirklich Wachstum fördert.

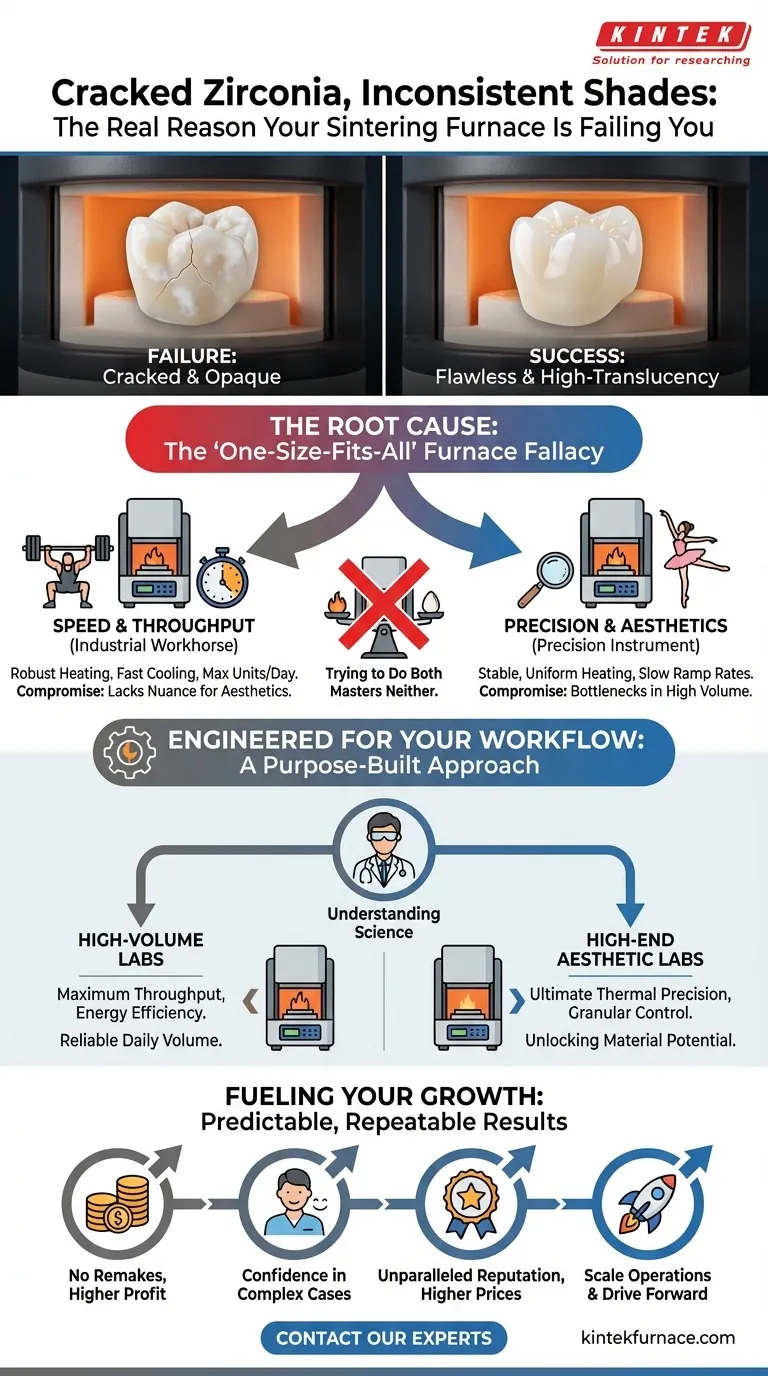

Die Ursache: Die „Einheitsgröße für alle“-Ofen-Fehlannahme

Das Problem liegt nicht bei Ihrem Team, Ihren Materialien oder einem Mangel an Funktionen. Die Ursache ist ein grundlegendes Missverständnis darüber, was ein Sinterofen ist. Es ist nicht nur eine Kiste, die heiß wird; es ist eine hochspezialisierte thermische Prozessmaschine. Und das schmutzige Geheimnis der Branche ist, dass ein einzelner Ofen nicht für jedes mögliche Ergebnis perfekt optimiert werden kann.

Es gibt einen unvermeidlichen technischen Kompromiss im Kern jedes Ofendesigns:

Geschwindigkeit & Durchsatz vs. Präzision & Ästhetik

- Ein Ofen, der für die Massenproduktion gebaut wurde, ist ein industrielles Arbeitstier. Er ist mit robusten Heizelementen und Isolierungen konstruiert, die darauf ausgelegt sind, Zyklus für Zyklus schnell und zuverlässig aufzuheizen und abzukühlen. Sein Hauptziel ist es, die Anzahl der pro Tag verarbeiteten Einheiten zu maximieren.

- Ein Ofen, der für hochwertige Ästhetik gebaut wurde, ist ein Präzisionsinstrument. Sein Design priorisiert eine unglaublich stabile, gleichmäßige Erwärmung. Er erfordert eine nuancierte Kontrolle über sehr langsame Aufheizraten, um thermische Schocks bei fortschrittlichen, hochtransparenten Materialien zu verhindern und deren optische Eigenschaften vollständig zu entwickeln.

Der „Einheitsgröße für alle“-Ofen, den Sie anhand einer Funktionsliste gekauft haben, versucht beides zu tun, beherrscht aber keines von beiden perfekt. Die Verwendung seines „Schnellzyklus“ für einen ästhetischen Fall ist, als würde man einen Gewichtheber bitten, Ballett aufzuführen. Und die Bitte an einen Präzisionsofen, die Massenproduktion zu bewältigen, schafft einen sofortigen Engpass. Die üblichen Lösungen scheitern, weil es sich nur um Software-Anpassungen an Hardware handelt, die nie für Ihr spezifisches Hauptziel entwickelt wurde.

Entwickelt für Ihren Workflow, nicht für eine Checkliste

Um diesen Kreislauf der Inkonsistenz dauerhaft zu durchbrechen, brauchen Sie keinen Ofen mit mehr Knöpfen. Sie brauchen einen Ofen, dessen Kernkonstruktion – seine Kammermikrodynamik, seine Heizelementkonfiguration und seine Steuerungslogik – perfekt auf die Hauptaufgabe Ihres Labors abgestimmt ist.

Hier wird ein speziell entwickelter Ansatz entscheidend. Eine Lösung findet sich nicht in einem Katalog; sie wird durch das Verständnis der zugrunde liegenden Wissenschaft entwickelt. Bei KINTEK verkaufen wir nicht nur Öfen; wir entwickeln thermische Lösungen. Unsere Grundlage in Forschung und Entwicklung und unsere eigene Fertigung ermöglichen es uns, die Ursache des Problems anzugehen:

- Für das Labor mit hohem Produktionsvolumen: Wir können einen Ofen liefern, der für maximalen Durchsatz und Energieeffizienz entwickelt wurde, mit einer Kammergröße und Heizelementen, die ausgewählt wurden, um Ihr spezifisches Tagesvolumen zuverlässig und ohne Kompromisse zu verarbeiten.

- Für das Labor mit hochwertiger Ästhetik: Wir können einen Ofen liefern, der für ultimative thermische Präzision entwickelt wurde und Ihnen die granulare Kontrolle gibt, die erforderlich ist, um das volle Potenzial der fortschrittlichsten Zirkonoxid- und Keramikmaterialien auf dem Markt zu erschließen.

Unsere tiefgreifenden Anpassungsmöglichkeiten bedeuten, dass wir über das Datenblatt hinausgehen. Wir bauen einen Ofen, der eine direkte Antwort auf die technischen Kompromisse ist und sicherstellt, dass das Werkzeug, das Sie haben, genau das richtige Werkzeug für Ihre wichtigsten Aufgaben ist.

Vom Kampf mit Ihrem Ofen zum Treibstoff für Ihr Wachstum

Stellen Sie sich einen Workflow vor, bei dem jeder Sinterzyklus vorhersehbare, wiederholbare und makellose Ergebnisse liefert. Welche neuen Möglichkeiten würde das für Ihr Labor eröffnen?

Wenn Ihr Ofen zu einem zuverlässigen Vermögenswert statt zu einer Quelle der Frustration wird, sparen Sie nicht nur Geld bei Nacharbeiten. Sie gewinnen das Vertrauen, komplexere Fälle anzunehmen. Techniker werden von der Fehlerbehebung befreit, um sich auf Kunst und Innovation zu konzentrieren. Sie können sich einen Ruf für unübertroffene Qualität und Zuverlässigkeit aufbauen, was es Ihnen ermöglicht, anspruchsvollere Kunden zu gewinnen und höhere Preise für Ihre Arbeit zu verlangen. Sie können Ihre Geschäftstätigkeit endlich skalieren, in dem Wissen, dass Ihre Ausrüstung nicht nur mithalten wird – sie wird Sie voranbringen.

Die Lösung Ihres Sinterproblems ist keine Investition in ein weiteres Ausrüstungsstück; es ist eine Investition in ein vorhersehbares Ergebnis für Ihr Unternehmen. Lassen Sie unser Expertenteam Ihnen helfen, die einzigartigen Herausforderungen Ihres Workflows zu diagnostizieren und eine Lösung zu entwickeln, die Ihren größten Produktionsschmerz in Ihren größten Wettbewerbsvorteil verwandelt. Kontaktieren Sie unsere Experten, um das Gespräch zu beginnen.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Ähnliche Artikel

- Jenseits der Wartung: Der wahre Grund, warum Ihr Dentalofen inkonsistente Ergebnisse liefert

- Die Physik eines makellosen Lächelns: Materialwissenschaft mit Vakuumöfen meistern

- Wie Vakuum-Heißpressöfen die fortschrittliche Materialtechnik revolutionieren

- Jenseits von 1600 °C: Die Psychologie der Präzision in Aluminiumoxid-Rohröfen

- Jenseits der Grenzen von Quarz: Ein Leitfaden für Wissenschaftler zu Korundrohröfen