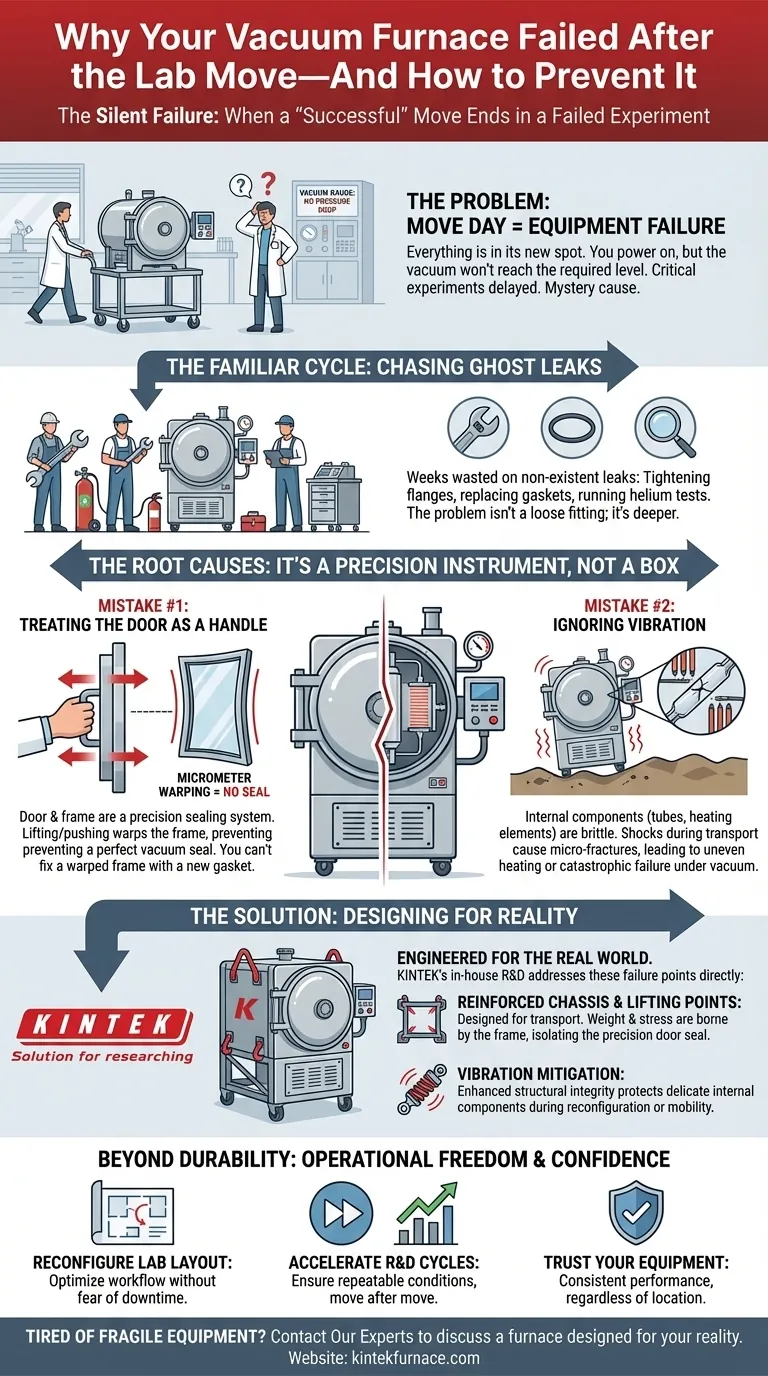

Der stille Ausfall: Wenn ein „erfolgreicher“ Umzug in einem fehlgeschlagenen Experiment endet

Der Umzug des Labors ist endlich abgeschlossen. Alles ist an seinem neuen, makellosen Platz. Sie schalten Ihren Vakuumröhrenofen ein, starten das Evakuieren für ein kritisches Experiment und warten. Und warten.

Aber das Vakuummanometer bewegt sich kaum. Der Druck sinkt nicht auf das erforderliche Niveau. Sie überprüfen die Anschlüsse, inspizieren die Flansche und gehen die Checkliste durch, finden aber nichts. Wochen Arbeit sind plötzlich auf Eis gelegt, und die Ursache ist ein völliges Rätsel. Der Umzug schien erfolgreich, aber Ihr wichtigstes Ausrüstungsteil ist nun unerklärlicherweise funktionsunfähig.

Der vertraute Frustrationszyklus: Auf der Jagd nach Lecks, die nicht da sind

Dieses Szenario ist nur allzu häufig. Ein Labor investiert Zehntausende von Euro in einen Hochleistungs-Ofen, nur um festzustellen, dass er nach einer scheinbar einfachen Verlagerung innerhalb des Raumes oder über den Campus hinweg ausfällt.

Die unmittelbare Reaktion ist die Fehlersuche nach einem Leck. Teams verbringen Tage, sogar Wochen, mit der frustrierenden Suche nach der Quelle:

- Überprüfung und Nachziehen jedes Flansches und jeder Verschraubung.

- Austausch von Dichtungen und O-Ringen.

- Durchführung von Helium-Lecktests auf jedem Zentimeter des Systems.

Diese Bemühungen führen fast immer ins Leere. In der Zwischenzeit steigen die Konsequenzen. Kritische F&E-Projekte verzögern sich, Produktionspläne geraten ins Hintertreffen, und die Kosten für verschwendete Technikerzeit und unterbrochene Betriebsabläufe schießen in die Höhe. Die Ursache des Problems ist kein lockeres Fitting; es ist ein grundlegendes Missverständnis der Ausrüstung selbst.

Die Ursache des Problems: Es ist keine Kiste, es ist ein Präzisionsinstrument

Der kritische Fehler besteht darin, einen Vakuumofen wie ein Schwerlastgerät zu behandeln. In Wirklichkeit ist er ein fein abgestimmtes Instrument, bei dem die mechanische Integrität untrennbar mit der wissenschaftlichen Leistung verbunden ist. Der Schaden entsteht nicht, wenn Sie versuchen, ihn einzuschalten; er entsteht während des Umzugs selbst, verursacht durch zwei scheinbar geringfügige Fehler.

Fehler Nr. 1: Die Tür als Griff behandeln

Die Ofentür sieht aus wie ein stabiler Griff. Dies ist ein katastrophaler Fehler. Die Tür und ihr Rahmen sind ein präzisionsgefertigtes Dichtungssystem. Das Anheben oder auch nur Drücken der Tür kann den Rahmen um wenige Mikrometer verziehen. Obwohl für das bloße Auge unsichtbar, reicht diese winzige Verformung aus, um zu verhindern, dass die Dichtung jemals wieder eine perfekte Vakuumdichtung bildet. Sie versuchen im Wesentlichen, ein Leck zu beheben, wenn der gesamte Türrahmen verzogen ist.

Fehler Nr. 2: Vibrationen ignorieren

Die internen Komponenten eines Ofens – die Quarz- oder Keramikröhre und die empfindlichen Heizelemente – sind für extreme Temperaturen ausgelegt, nicht für physische Stöße. Wenn das Gerät über einen unebenen Boden gerollt, angestoßen oder erschüttert wird, breiten sich Vibrationen durch das Gehäuse aus. Diese Stöße können Mikrorisse in der Prozessröhre verursachen oder die Heizelemente beschädigen. Das Ergebnis ist ungleichmäßige Erwärmung, schlechte Temperaturuniformität oder sogar ein katastrophaler Ausfall der Röhre unter Vakuum und Hitze.

Die „gängigen Lösungen“ zur Überprüfung externer Dichtungen scheitern, weil der Schaden strukturell und intern ist. Sie suchen nach einer fehlerhaften Komponente, wenn die Grundlage des Systems selbst kompromittiert wurde.

Entwurf für die Realität: Ein Ofen, der der realen Welt standhält

Um dieses Problem wirklich zu lösen, benötigen Sie mehr als nur einen sorgfältigen Umzugsplan. Sie benötigen einen Ofen, der von Anfang an mit dem Verständnis der realen Laborbedingungen konstruiert wurde. Eine Lösung besteht nicht nur in der Leistung in einer statischen Umgebung; sie liegt in der Zuverlässigkeit während des gesamten Lebenszyklus des Geräts, einschließlich Installation und Verlagerung.

Hier macht die Designphilosophie den entscheidenden Unterschied. Bei KINTEK ermöglichen uns unser internes Fertigungs- und F&E-Verfahren, diese Fehlerpunkte direkt in der Konstruktionsphase anzugehen.

- Lösung des Problems des Rahmenverzugs: Unsere Vakuumöfen sind mit einem verstärkten Chassis und klar definierten, strukturell soliden Hebepunkten konstruiert. Das Design stellt sicher, dass das Gewicht und die Belastung eines Umzugs vom Rahmen getragen werden und die präzisionsgefertigte Tür und Dichtung vollständig von jeglichen Lastkräften isoliert sind.

- Minderung von Vibrationsschäden: Wir verstehen, dass sich die Bedürfnisse Ihres Labors ändern. Unsere tiefgreifenden Anpassungsmöglichkeiten bedeuten, dass wir Öfen mit erhöhter struktureller Integrität speziell für Umgebungen bauen können, die häufige Neukonfigurationen oder Mobilität erfordern, und so sicherstellen, dass die empfindlichen internen Komponenten geschützt sind.

Unsere Öfen sind nicht nur dafür konzipiert, eine Aufgabe zu erfüllen; sie sind darauf ausgelegt, langlebig zu sein und konsistente, zuverlässige Ergebnisse zu liefern, da sie so konstruiert sind, dass sie den physischen Realitäten ihrer Umgebung standhalten.

Über die Haltbarkeit hinaus: Die Freiheit eines wirklich zuverlässigen Werkzeugs

Wenn Sie sich keine Sorgen mehr machen müssen, dass ein versehentlicher Stoß Ihr wertvollstes Gut zerstört, eröffnen sich neue Möglichkeiten. Sie gewinnen die operative Freiheit und das Vertrauen, die für Innovation unerlässlich sind.

Mit einem Ofen, der für reale Haltbarkeit ausgelegt ist, können Sie:

- Die Anordnung Ihres Labors neu konfigurieren, um den Arbeitsablauf zu optimieren, wenn sich Ihre Projekte weiterentwickeln, ohne Angst vor kostspieligen Ausfallzeiten zu haben.

- F&E-Zyklen beschleunigen, indem Sie gerätebedingte Störungen minimieren und wiederholbare experimentelle Bedingungen gewährleisten, Umzug für Umzug.

- Ihren Geräten bedingungslos vertrauen, in dem Wissen, dass ihre Leistung heute dieselbe sein wird wie morgen, unabhängig von ihrem Standort in Ihrer Einrichtung.

Ein Ofen, der nicht ohne Risiko bewegt werden kann, schränkt Ihren gesamten Betrieb ein. Ein robuster, intelligent konstruierter Ofen wird zu einem echten Ermöglicher Ihrer wissenschaftlichen und Produktionsziele.

Unser Team versteht, dass wahrer Wert nicht nur in der Hochtemperaturleistung liegt, sondern in einer robusten Konstruktion, die Ihre Arbeit Tag für Tag unterstützt. Wenn Sie es leid sind, dass fragile Geräte das Potenzial Ihres Labors einschränken, lassen Sie uns darüber sprechen, wie ein Ofen, der für Ihre Realität entwickelt wurde, Ihre Ziele beschleunigen kann. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Ähnliche Artikel

- Der unsichtbare Feind: Warum Vakuumöfen eine Wette auf Perfektion sind

- Das Streben nach Reinheit: Warum ein Vakuumofen ein System zur Schaffung von Gewissheit ist

- Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

- Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden