Kommt Ihnen dieses Szenario bekannt vor? Sie haben Wochen damit verbracht, eine neue Materialrezeptur zu perfektionieren, Ihre Probe sorgfältig vorzubereiten und sie einem langen Hochtemperatur-Sinterzyklus zu unterziehen. Sie holen das fertige Teil heraus, aber die Analyse zeigt ein Versagen. Es ist spröde, von mikroskopischen Poren durchzogen oder durch eine chemische Reaktion kontaminiert, was seine Eigenschaften vollständig beeinträchtigt. Sie haben bereits versucht, die Temperatur zu erhöhen und die Zykluszeit zu verlängern, doch die Ergebnisse bleiben hartnäckig inkonsistent.

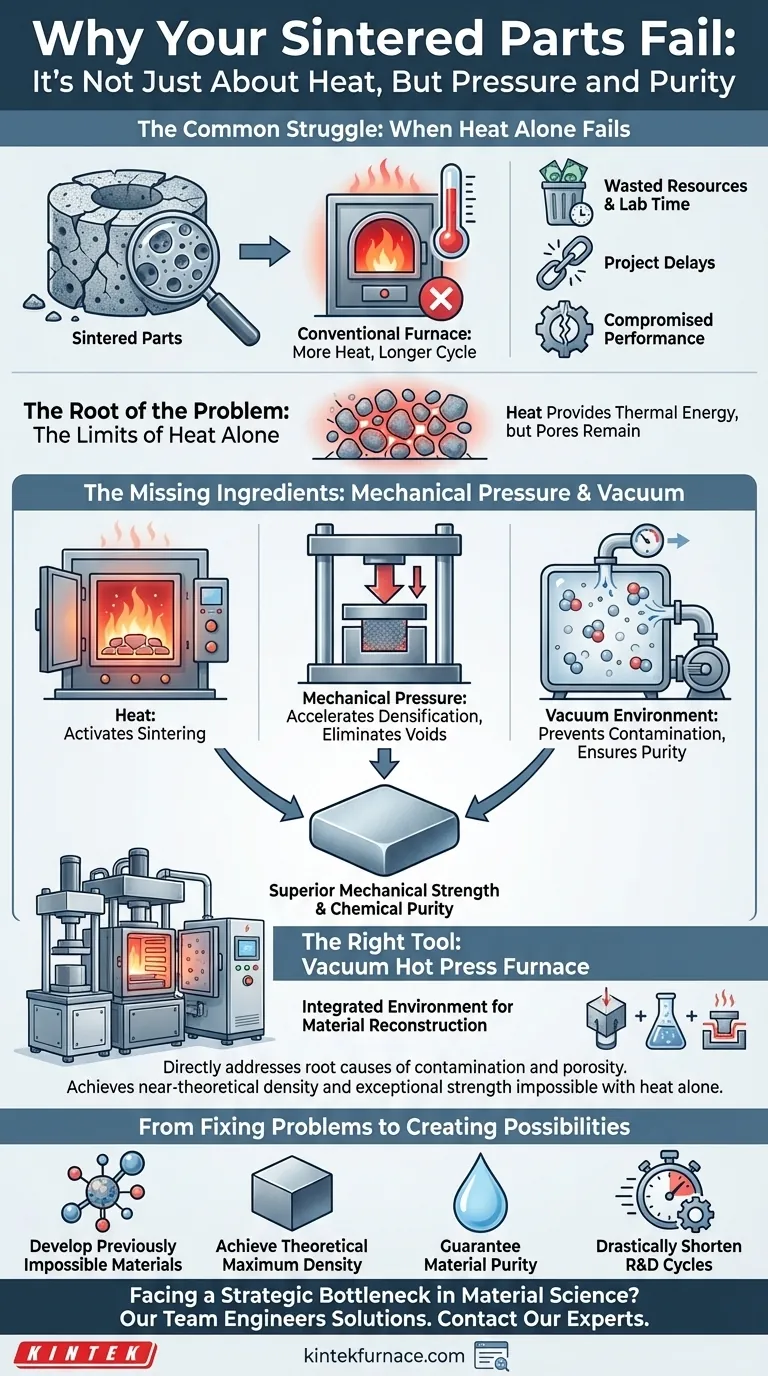

Der häufige Kampf: Wenn "mehr Anstrengung" mit herkömmlichen Öfen scheitert

Dieser Zyklus von Versuch und Irrtum ist eines der größten Engpässe in der Materialforschung und -entwicklung. In Laboren auf der ganzen Welt ist die Standardreaktion auf einen fehlgeschlagenen Sinterprozess die Anpassung der offensichtlichsten Variable: der Hitze. Man denkt sich: "Wenn wir es nur heißer oder länger erhitzen, werden sich die Atome sicher effektiver verbinden."

Obwohl logisch, löst dieser Ansatz selten das grundlegende Problem bei Hochleistungsmaterialien. Diese wiederholten Versuche führen zu erheblichen negativen Folgen:

- Verschwendete Ressourcen: Jeder fehlgeschlagene Zyklus verbraucht teure Rohstoffe, wertvolle Energie und unersetzliche Laborzeit.

- Projektverzögerungen: Die Unfähigkeit, zuverlässige Komponenten herzustellen, verschiebt Zeitpläne, verzögert die Markteinführung neuer Produkte und behindert den Forschungsfortschritt.

- Beeinträchtigte Leistung: Selbst "teilweise erfolgreiche" Teile, die die Tests bestehen, können verborgene Defekte aufweisen, die ein Versagen in kritischen Anwendungen wie Luft- und Raumfahrtkomponenten, medizinischen Implantaten oder modernster Elektronik riskieren.

Das Kernproblem ist, dass diese konventionellen Lösungen auf einem Missverständnis des Problems beruhen. Sie versuchen, ein dreidimensionales Problem mit einem eindimensionalen Werkzeug zu lösen.

Die Wurzel des Problems: Die Grenzen der Hitze allein

Der Grund, warum das bloße Hinzufügen von mehr Hitze fehlschlägt, liegt darin, dass es nur einen Teil des Materialverdichtungsprozesses adressiert. Um außergewöhnlich dichte und reine Materialien herzustellen, müssen Sie drei verschiedene physikalische Kräfte gleichzeitig kontrollieren: Hitze, Druck und die Umgebung.

Die fehlende Zutat: Mechanischer Druck

Hitze liefert die thermische Energie, die die Atome in Ihrem Material mobil macht und ihnen ermöglicht, Bindungen zu bilden – ein Prozess, der als Sintern bekannt ist. Hitze allein beseitigt jedoch nicht physisch die Leerräume (Poren) zwischen den Materialpartikeln.

Stellen Sie sich vor, Sie bauen eine Mauer mit Ziegeln ohne Mörtel. Wenn Sie die Ziegel wärmer machen, werden sie vielleicht etwas weicher, aber sie werden sich nicht von selbst zusammenpressen, um eine solide, nahtlose Struktur zu bilden. Das ist die Aufgabe des mechanischen Drucks. Durch Anwendung immenser Kraft presst eine Heißpresse die Hohlräume physisch heraus, verdichtet das Material und beschleunigt die Verdichtung auf ein Niveau, das Hitze allein niemals erreichen könnte. Dies ist der Schlüssel zu überlegener mechanischer Festigkeit.

Der unsichtbare Feind: Atmosphärische Kontamination

Selbst in einem mit "Inertgas" gefüllten Ofen sind Spuren von reaktiven Gasen wie Sauerstoff fast immer vorhanden. Bei hohen Temperaturen reagieren diese Gase aggressiv mit vielen fortgeschrittenen Materialien und verursachen Oxidation und Kontamination, die ihre elektrischen, mechanischen und chemischen Eigenschaften stark beeinträchtigen.

Hier wird ein Vakuum unerlässlich. Durch das Absaugen der Atmosphäre entfernen Sie diese reaktiven Elemente und schaffen eine makellose Umgebung. Dieser Schutzschild ist der einzige Weg, um die absolute chemische Reinheit zu gewährleisten, die für reaktive Metalle, fortschrittliche Keramiken und empfindliche Verbundwerkstoffe erforderlich ist.

Herkömmliche Öfen versagen, weil sie weder effektiv Druck ausüben noch ein echtes Vakuum erzeugen können. Sie kämpfen von Anfang an einen aussichtslosen Kampf gegen Porosität und Kontamination.

Das richtige Werkzeug für ein grundlegendes Problem

Um dies wirklich zu lösen, brauchen Sie keinen etwas besseren Ofen; Sie brauchen ein System, das von Grund auf dafür entwickelt wurde, alle drei kritischen Elemente zu beherrschen. Das ist der Zweck einer Vakuum-Heißpresse.

Sie ist nicht nur ein weiteres Heizgerät; sie ist eine integrierte Umgebung, die entwickelt wurde, um Materialien grundlegend zu rekonstruieren.

- Ihr leistungsstarkes Vakuumsystem adressiert direkt die Ursache von Kontamination und schafft die ultrareine Umgebung, die für die Verarbeitung reaktiver und empfindlicher Materialien erforderlich ist.

- Ihr Hochdruck-Pressmechanismus löst direkt das Problem der Porosität und erreicht eine nahezu theoretische Dichte und außergewöhnliche Festigkeit, die mit reiner Hitze physikalisch unmöglich ist.

- Ihre fortschrittlichen Heizelemente liefern die präzise thermische Kontrolle, die für die Aktivierung des Sinterprozesses selbst für die am schwierigsten zu sinternden hochschmelzenden Metalle und Keramiken erforderlich ist.

Bei KINTEK verstehen wir, dass jedes Material eine einzigartige Herausforderung darstellt. Ein Einheitsansatz reicht nicht aus. Unsere tiefgreifenden Anpassungsfähigkeiten ermöglichen es uns, ein Vakuum-Heißpresssystem mit den spezifischen Temperatur-, Druck- und Vakuumprofilen zu entwickeln, die Ihre einzigartige Anwendung erfordert, und so sicherzustellen, dass Ihre Ausrüstung eine Lösung und nicht nur ein Werkzeug ist.

Von der Problemlösung zur Schaffung von Möglichkeiten

Wenn Sie nicht mehr durch die Einschränkungen des herkömmlichen Sinterns eingeschränkt sind, verlagert sich der Fokus Ihrer Arbeit von der Fehlerbehebung auf echte Innovation. Die präzise, gleichzeitige Kontrolle über Hitze, Druck und Vakuum eröffnet neue Grenzen in der Materialwissenschaft.

Sie können jetzt:

- Materialien entwickeln, die bisher unmöglich zu verdichten waren, wie z. B. neuartige Metall-Keramik-Verbundwerkstoffe.

- Die theoretische maximale Dichte erreichen, was die Herstellung von Komponenten ermöglicht, die den extremsten mechanischen Belastungen standhalten können.

- Materialreinheit garantieren, ein entscheidender Faktor für Halbleiter der nächsten Generation und biokompatible Implantate.

- F&E-Zyklen drastisch verkürzen, indem das Rätselraten eliminiert und vom ersten Versuch an zuverlässige, wiederholbare Ergebnisse erzielt werden.

Letztendlich befreit die Lösung dieses grundlegenden Verarbeitungsproblems Ihre wertvollste Ressource – die Expertise Ihres Teams –, damit es sich auf Entdeckungen und die Erweiterung der Grenzen des Möglichen konzentrieren kann.

Die Lücke zwischen einem vielversprechenden Material auf dem Papier und einer Hochleistungskomponente in der Realität wird durch die Verarbeitungsumgebung definiert. Wenn Ihre Projekte durch inkonsistente Dichte, Kontamination oder die inhärenten Einschränkungen Ihrer aktuellen Heizmethoden ins Stocken geraten, stehen Sie nicht nur vor einer technischen Hürde – Sie stehen vor einem strategischen Engpass. Unser Team verkauft nicht nur Öfen; wir entwickeln Lösungen für komplexe materialwissenschaftliche Herausforderungen. Lassen Sie uns die spezifischen Anforderungen Ihres nächsten bahnbrechenden Projekts besprechen und die präzise Umgebung entwickeln, die Sie für den Erfolg benötigen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Ähnliche Artikel

- Wie Vakuum-Heißpressöfen die fortschrittliche Materialtechnik revolutionieren

- Wie Vakuumdrucksinteröfen die Materialleistung in verschiedenen Branchen verbessern

- Warum Ihre Hochtemperaturmaterialien versagen: Der verborgene Krieg in Ihrem Ofen

- Ihre Vakuumkammer ist ein System, kein Bauteil – und das ändert alles

- Jenseits der Teileliste: Der wahre Grund, warum Ihre Vakuum-Heißpresse versagt (und wie Sie das beheben)