Es ist eine bekannte Geschichte für viele Materialwissenschaftler. Nach Tagen oder sogar Wochen eines sorgfältig geplanten chemischen Gasphasentransports (CVT)-Experiments öffnen Sie eifrig den Ofen. Sie hoffen, makellose Einkristalle von hoher Reinheit zu finden. Stattdessen werden Sie mit Enttäuschung konfrontiert: eine Staubschicht aus unreagiertem Pulver, eine Ansammlung winziger, schlecht geformter Kristallite oder schlimmer noch, gar nichts.

Ihr Laborjournal füllt sich mit Fragen. War die Vakuumdichtung dicht genug? Habe ich die richtige Menge an Transportmittel verwendet? Ist mein Ausgangsmaterial unrein? Sie ändern eine Variable, führen den gesamten Prozess erneut durch und erhalten wieder ein unvorhersehbares Ergebnis. Das ist nicht nur frustrierend, sondern ein erhebliches Hindernis, das wertvolle Zeit und teure Materialien verbraucht und wichtige Forschungsmeilensteine verzögert.

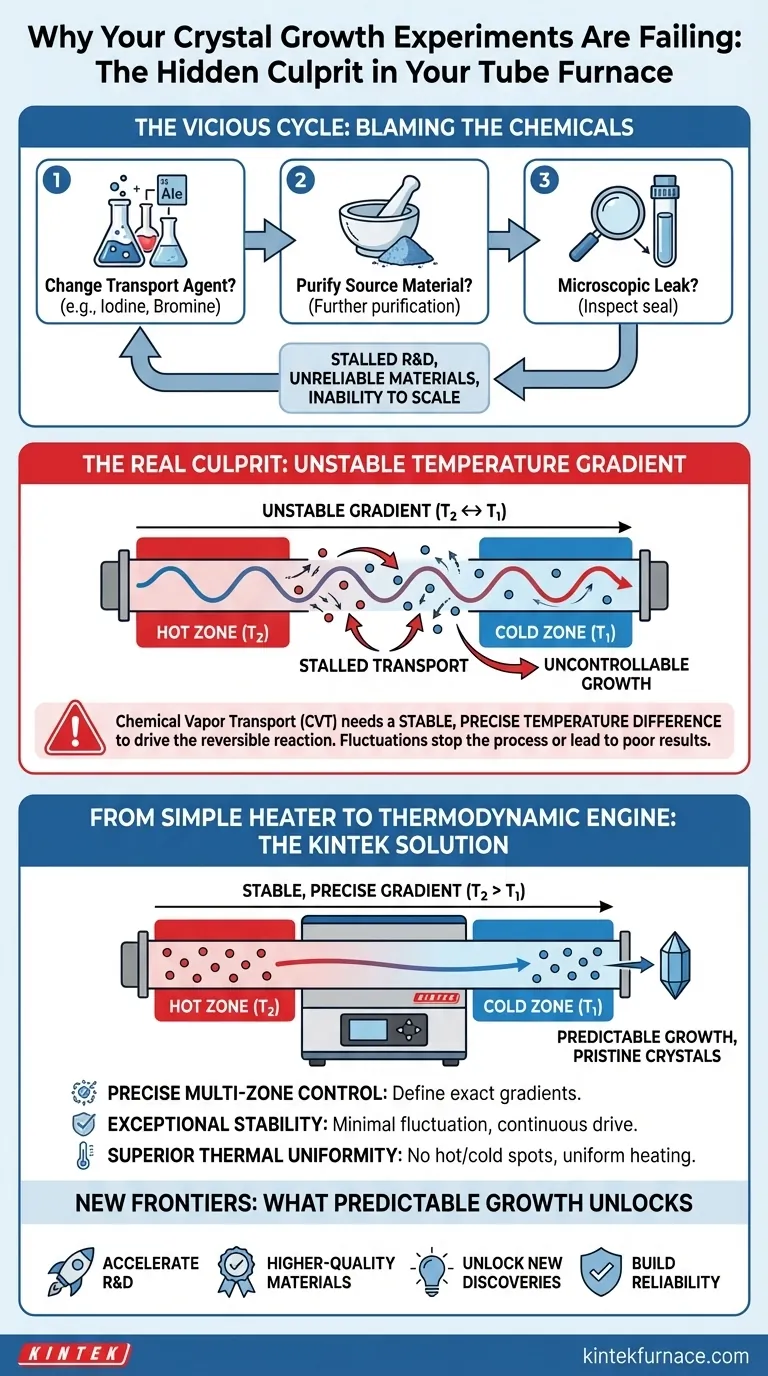

Der Teufelskreis: Die Chemie beschuldigen, die Maschine ignorieren

Wenn ein CVT-Prozess fehlschlägt, ist der unmittelbare Instinkt, die Chemie in der verschlossenen Ampulle zu untersuchen. Dies führt zu einer Versuch-und-Irrtum-Schleife, die wissenschaftlich erscheint, aber oft den Kern der Sache verfehlt. Forscher fragen sich:

- "Sollte ich das Transportmittel ändern?" Sie probieren Jod, Brom oder Tellurtetrachlorid aus, und jeder Versuch verlängert die Zeitachse um eine weitere Woche.

- "Ist das Ausgangsmaterial das Problem?" Sie investieren Zeit und Ressourcen, um Ihr Ausgangspulver weiter zu reinigen, in der Hoffnung, dass dies einen Unterschied macht.

- "Gab es ein mikroskopisches Leck?" Sie werden zum Experten für Vakuumfett und die Inspektion von Quarzrohren und wiederholen Experimente mit zwanghafter Aufmerksamkeit auf die Dichtung.

Obwohl all diese Faktoren wichtig sind, sind sie oft nur Passagiere in einem Fahrzeug, das grundlegend fehlerhaft ist. Die harte geschäftliche Realität dieses Kreislaufs sind ins Stocken geratene F&E-Projekte, unzuverlässige Materialeigenschaften, die Produktprototypen zerstören, und die Unfähigkeit, Entdeckungen vom Labor auf praktische Anwendungen zu skalieren. Sie stecken fest und beheben den Prozess, anstatt mit den Ergebnissen zu innovieren.

Der wahre Schuldige: Warum ein instabiler Temperaturgradient Ihre Arbeit sabotiert

Der Durchbruch kommt, wenn Sie Ihren Fokus von dem, was sich im Rohr befindet, auf die Umgebung um es herum verlagern. Der gesamte CVT-Prozess ist ein empfindliches thermodynamisches Gleichgewicht, und der Röhrenofen ist sein Motor.

Das Kernprinzip von CVT ist eine reversible chemische Reaktion, die durch eine Temperaturdifferenz angetrieben wird.

- In einer heißen Zone (T₂) reagiert Ihr Material mit einem Transportmittel und wird gasförmig.

- Dieses Gas diffundiert in eine kühlere Zone (T₁).

- In der kühleren Zone kehrt sich die Reaktion um, scheidet Ihr gereinigtes Material als Kristall ab und setzt das Transportmittel frei, um den Kreislauf zu wiederholen.

Die treibende Kraft für diese gesamte Reise ist der Temperaturgradient – der stabile, vorhersagbare Unterschied zwischen T₂ und T₁.

Hier scheitern die meisten Experimente.

Viele Labore behandeln ihren Ofen wie einen einfachen Ofen – eine Kiste, die heiß wird. Aber wenn die Temperaturen in Ihrer heißen und kalten Zone auch nur geringfügig schwanken oder die Wärme nicht perfekt gleichmäßig ist, wird der Gradient instabil.

- Ein instabiler Gradient ist wie ein stotternder Motor. Die chemische Reaktion weiß nicht, ob sie vorwärts oder rückwärts gehen soll. Der Materialtransport stockt, stottert oder stoppt vollständig.

- Ein unpräziser Gradient bedeutet, dass Ihr Wachstum unkontrollierbar ist. Zu steil, und Sie erhalten eine schnelle, unordentliche Abscheidung winziger Kristalle. Zu flach, und der Prozess ist zu langsam, um praktisch zu sein.

Deshalb sind Ihre bisherigen Korrekturen fehlgeschlagen. Die Änderung der Chemie im Inneren der Ampulle ist nutzlos, wenn die sie antreibende thermodynamische Maschine unzuverlässig ist. Sie können den perfekten Kraftstoff (Chemikalien) und eine perfekte Karosserie (verschlossenes Rohr) haben, aber mit einem stotternden Motor (instabiler Ofen) werden Sie Ihr Ziel niemals vorhersehbar erreichen.

Vom einfachen Heizer zur thermodynamischen Maschine: Der KINTEK Ofen-Vorteil

Um eine wiederholbare, qualitativ hochwertige Kristallzüchtung zu erreichen, brauchen Sie nicht mehr Glück; Sie brauchen ein Werkzeug, das mit einem tiefen Verständnis dieses grundlegenden Prinzips entwickelt wurde. Sie müssen den einfachen "Heizer" durch eine präzise thermodynamische Maschine ersetzen.

Genau deshalb sind die Röhrenöfen von KINTEK für anspruchsvolle Anwendungen wie CVT konzipiert. Sie sind keine einfachen Öfen; sie sind Instrumente, die entwickelt wurden, um die für diese empfindlichen Prozesse erforderlichen einwandfreien thermischen Bedingungen zu schaffen und aufrechtzuerhalten.

- Präzise Mehrzonenregelung: Unsere Öfen schaffen getrennte, programmierbare heiße und kalte Zonen, sodass Sie den genauen Temperaturgradienten definieren können, den Ihre spezifische Reaktion für optimales Wachstum benötigt.

- Außergewöhnliche Temperaturstabilität: Wir entwickeln unsere Systeme für minimale Temperaturschwankungen. Diese Stabilität sorgt dafür, dass die thermodynamische Maschine reibungslos und kontinuierlich läuft und die Transportreaktion von Anfang bis Ende vorhersagbar antreibt.

- Überlegene thermische Gleichmäßigkeit: Das röhrenförmige Design, kombiniert mit hochwertigen Heizelementen und Isolierung, sorgt für eine gleichmäßige Wärme um die gesamte Ampulle. Dies verhindert unerwünschte heiße oder kalte Stellen, die die Gasdiffusion stören und zu fehlerhafter Kristallbildung führen können.

Ein KINTEK-Ofen behebt direkt die Grundursache des CVT-Versagens, da er zur Steuerung der Thermodynamik des Systems entwickelt wurde und eine unvorhersehbare Kunst in eine wiederholbare Wissenschaft verwandelt.

Neue Horizonte: Was vorhersagbare Kristallzüchtung für Ihr Labor erschließt

Wenn Sie nicht mehr mit Ihrer Ausrüstung kämpfen, können Sie sich auf die Entdeckung konzentrieren. Das Rätsel der Reproduzierbarkeit zu lösen, behebt nicht nur ein Problem; es eröffnet völlig neue Möglichkeiten.

Mit einem stabilen, kontrollierbaren CVT-Prozess können Sie jetzt:

- F&E beschleunigen: Gehen Sie von einem erfolgreichen Experiment zum nächsten über und synthetisieren und testen Sie schnell neuartige Materialien, ohne Monate mit der Fehlerbehebung zu verschwenden.

- Hochwertigere Materialien erstellen: Wachsen Sie zuversichtlich die großen, strukturell perfekten Einkristalle, die für die Entwicklung von Elektronik der nächsten Generation, Katalysatoren und Quantenmaterialien unerlässlich sind.

- Neue Entdeckungen erschließen: Erforschen Sie systematisch die Auswirkungen subtiler Änderungen der Wachstumsparameter und wissen Sie, dass Ihre Ergebnisse auf Ihren wissenschaftlichen Entscheidungen und nicht auf Gerätefehlern beruhen.

- Einen Ruf für Zuverlässigkeit aufbauen: Produzieren Sie konsistente Materialien von hoher Reinheit, die Ihre Forschung – und alle daraus resultierenden Produkte – glaubwürdiger und wertvoller machen.

Letztendlich ermöglicht Ihnen die Beherrschung Ihres Syntheseprozesses, über den Techniker hinauszugehen und der bahnbrechende Wissenschaftler zu werden, der Sie sein wollten.

Ihre Forschung ist zu wichtig, um durch inkonsistente Ausrüstung behindert zu werden. Wenn Sie bereit sind, die Frustration fehlgeschlagener Experimente hinter sich zu lassen und das volle Potenzial Ihrer Materialsynthese auszuschöpfen, hilft Ihnen unser Expertenteam bei der Konfiguration der richtigen thermischen Lösung. Wir verstehen das komplexe Zusammenspiel von Chemie und Thermodynamik, das Ihre Arbeit bestimmt. Lassen Sie uns die spezifischen Herausforderungen Ihres Projekts besprechen und wie ein Präzisions-Röhrenofen zum zuverlässigsten Teil Ihres Entdeckungsprozesses werden kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Ähnliche Artikel

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

- Die Geometrie des Fortschritts: Warum die 70-mm-Rohröfen eine Eckpfeiler im Labor sind

- Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert

- Die Geometrie der Präzision: Warum das Design eines Rohrofens seine größte Stärke ist