Die unsichtbare Architektur unserer Welt

Jedes Smartphone, jedes Elektrofahrzeug und jedes Rechenzentrum basiert auf nahezu perfekten Materialien. Ihre Leistung ist nicht nur eine Frage des Designs, sondern auch der Reinheit auf atomarer Ebene und der strukturellen Integrität.

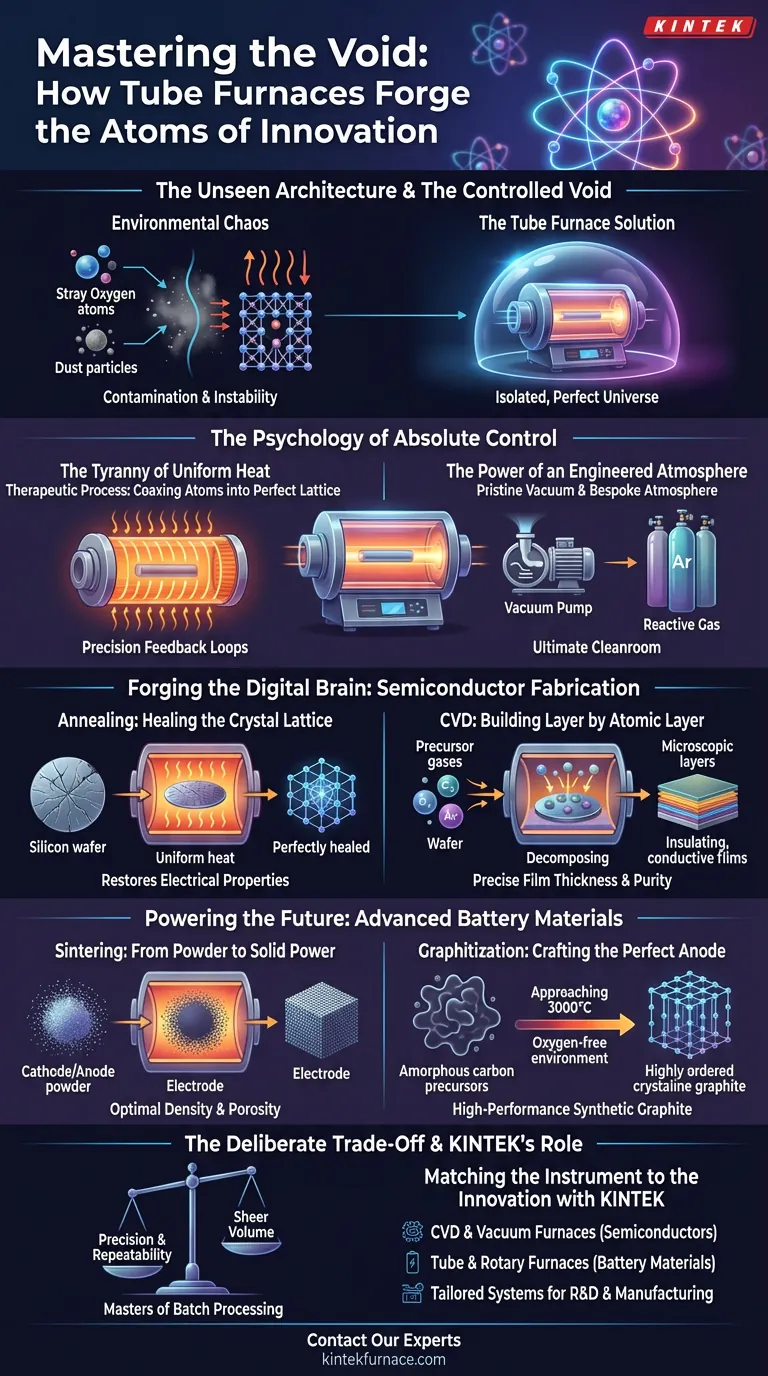

Der stille, unerbittliche Feind bei der Herstellung dieser Materialien ist die Umgebung selbst. Ein einziges verirrter Sauerstoffatom oder eine mikroskopische Temperaturschwankung kann einen Siliziumwafer verunreinigen oder eine Batterieelektrode lahmlegen und sie unbrauchbar machen. Das Streben nach moderner Technologie ist in vielerlei Hinsicht ein psychologischer Kampf gegen dieses Umweltdesaster.

Die Lösung besteht nicht darin, das Chaos zu bekämpfen, sondern es zu beseitigen. Dies erfordert die Schaffung eines kleinen, perfekten und isolierten Universums – einer kontrollierten Leere, in der Materialien ohne Störung geschmiedet werden können. Das ist die tiefgreifende Rolle des Röhrenofens.

Die Psychologie der absoluten Kontrolle

Im Grunde ist ein Röhrenofen nicht nur ein Werkzeug zur Wärmeerzeugung. Er ist ein Instrument zur Durchsetzung von Ordnung. Er beherrscht zwei grundlegende Variablen, die über das Schicksal von Hochleistungsmaterialien entscheiden: Temperatur und Atmosphäre.

Die Tyrannei gleichmäßiger Hitze

Bei Prozessen wie Kristallwachstum oder Wafer-Glühen ist ungleichmäßige Erwärmung katastrophal. Sie erzeugt thermische Spannungen, Defekte und Inkonsistenzen. Die zylindrische Geometrie eines Röhrenofens ist elegant in ihrer Einfachheit und liefert eine außergewöhnlich gleichmäßige Wärmestrahlung an das Material im Inneren.

Dies ist nicht nur ein Aufwärmen, sondern ein therapeutischer Prozess, wie das sanfte Überreden von Atomen, sich wieder in ein perfektes Kristallgitter einzufügen. Hochentwickelte Rückkopplungsschleifen halten diese thermische Stabilität mit einer Präzision aufrecht, die an Obsession grenzt, denn auf atomarer Ebene ist Perfektion der einzig akzeptable Standard.

Die Macht einer konstruierten Atmosphäre

Die wichtigste Funktion ist die Fähigkeit, eine maßgeschneiderte Atmosphäre zu schaffen. Durch das Evakuieren der Kammer auf ein Hochvakuum entfernt der Ofen die reaktiven, kontaminierenden Gase unserer natürlichen Umgebung.

Aus diesem makellosen Vakuum kann eine neue Welt aufgebaut werden. Die Kammer kann mit einem spezifischen Inertgas wie Argon gefüllt werden, um Reaktionen zu verhindern, oder mit einem präzisen reaktiven Gas, um einen Prozess wie die chemische Gasphasenabscheidung (CVD) einzuleiten. Es ist der ultimative Reinraum, herunterskaliert auf wenige Kubikzentimeter.

Schmieden des digitalen Gehirns: Halbleiterfertigung

In der Halbleiterfertigung besteht das Ziel darin, Silizium auf atomarer Ebene zu manipulieren. Der Röhrenofen bietet den sterilen, stabilen Operationssaal, der für solch eine delikate Chirurgie erforderlich ist.

Glühen: Heilung des Kristallgitters

Prozesse wie die Ionenimplantation sind brutal und hinterlassen Narben in der Kristallstruktur des Siliziumwafers. Das Glühen ist der Heilungsprozess. Im Röhrenofen wird der Wafer in einer Vakuum- oder Inertgasatmosphäre mit gleichmäßiger Wärme gebadet. Dies ermöglicht es den verdrängten Atomen, sich zu entspannen und neu zu organisieren, wodurch der Schaden behoben und die entscheidenden elektrischen Eigenschaften des Wafers wiederhergestellt werden.

Chemische Gasphasenabscheidung (CVD): Schicht für atomare Schicht aufbauen

Mikrochips werden wie mikroskopische Wolkenkratzer gebaut, mit Schichten aus isolierenden und leitenden Filmen. CVD ist der Prozess, der diese Filme abscheidet. Ein reaktives Vorläufergas wird in den heißen Ofen eingeleitet, wo es sich auf der Oberfläche des Wafers zersetzt und einen perfekt dünnen, festen Film hinterlässt. Die absolute Kontrolle des Ofens über Temperatur und Gaszusammensetzung bestimmt die Dicke, Reinheit und Qualität des Films.

Energie für die Zukunft: Fortschrittliche Batteriematerialien

Die Leistung einer Batterie – ihre Kapazität, Lebensdauer und Sicherheit – wird durch die Chemie und Struktur ihrer Elektrodenmaterialien bestimmt. Röhrenöfen sind die Tiegel, in denen diese Materialien der nächsten Generation geboren werden.

Sintern: Von Pulver zu fester Energie

Kathoden- und Anodenmaterialien beginnen oft als feine Pulver. Sintern verwendet hohe Hitze – unterhalb des Schmelzpunkts –, um diese Partikel zu einer festen, dichten Masse zu verschmelzen. Die Durchführung in der kontrollierten Atmosphäre eines Röhrenofens verhindert Oxidation und stellt sicher, dass die fertige Elektrode die optimale Dichte und Porosität aufweist. Diese Struktur ermöglicht die effiziente Bewegung von Lithiumionen, was sich direkt auf die Leistung der Batterie auswirkt.

Graphitierung: Herstellung der perfekten Anode

Der Hochleistungs-Synthesekohlenstoff in vielen Lithium-Ionen-Batterieanoden existiert nicht in der Natur. Er wird durch Graphitierung hergestellt, einem Prozess bei extremer Hitze (oft nahe 3000 °C), der amorphe Kohlenstoffvorläufer in eine hochgeordnete kristalline Struktur umwandelt. Dies muss in einer sauerstofffreien Umgebung geschehen, um zu verhindern, dass der Kohlenstoff einfach verbrennt, was den Röhrenofen zu einem unverzichtbaren Werkzeug macht.

Der bewusste Kompromiss: Präzision über Volumen

Röhrenöfen sind Meister der Stapelverarbeitung. Das ist keine Einschränkung, sondern ein Merkmal. Sie sind für die risikoreiche Welt der Forschung, Entwicklung und hochwertigen Produktion konzipiert, wo absolute Präzision und Wiederholbarkeit wichtiger sind als reiner Durchsatz.

Das Erreichen dieses Kontrollniveaus erfordert ein ganzheitliches System. Es ist nicht nur der Ofen, sondern das Netzwerk von Vakuumpumpen, Massendurchflussreglern und Sicherheitsverriegelungen, die zusammenarbeiten. Diese Komplexität ist der Eintrittspreis für die Herstellung der Materialien der Zukunft.

Das Instrument auf die Innovation abstimmen

Ihre Wahl des Ofens hängt vollständig von dem Problem ab, das Sie lösen möchten.

- Für Halbleiterreinheit liegt der Schwerpunkt auf Hochvakuumfähigkeit und ultrareiner Gaslieferung, um alle Kontaminationsquellen zu eliminieren.

- Für Batterieleistung ist die Priorität die Erzielung großer, gleichmäßiger Temperaturzonen und die Aufrechterhaltung einer stabilen Inertgasatmosphäre für eine vollständige Materialumwandlung.

- Für die Grundlagenforschung ist Vielseitigkeit entscheidend – ein System, das verschiedene Röhrengrößen, Temperaturen und Atmosphären handhaben kann, um das Unbekannte zu erforschen.

Dieses Maß an Spezifität ist der Grund, warum Einheitslösungen nicht ausreichen. Echte Innovation erfordert ein für die Aufgabe entwickeltes Instrument. Bei KINTEK sind wir darauf spezialisiert, diese maßgeschneiderten Systeme zu entwickeln, von fortschrittlichen CVD- und Vakuumöfen für die Halbleiterforschung bis hin zu robusten Röhren- und Drehrohröfen für die Synthese von Batteriematerialien. Durch die Integration von F&E mit der Fertigung bauen wir die präzise Umgebung auf, die Ihre Arbeit erfordert.

Ob bei der Veredelung von Halbleiterwafern oder der Entwicklung neuer Batterietechnologien, die Erzielung dieses Kontrollniveaus erfordert einen Ofen, der auf Ihren genauen Prozess zugeschnitten ist. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Ähnliche Artikel

- Die Geometrie der Kontrolle: Warum Röhrenöfen moderne Materialien definieren

- Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert

- Meisterung der Mikroumgebung: Die Kunst und Wissenschaft des Laborröhrsofens

- Die Physik der Kontrolle: Beherrschen Sie die dreistufige Reise der Wärme in einem Rohrofen

- Der Schmelztiegel und die Uhr: Beherrschen Sie die thermische Rampe in Ihrem Rohrofen