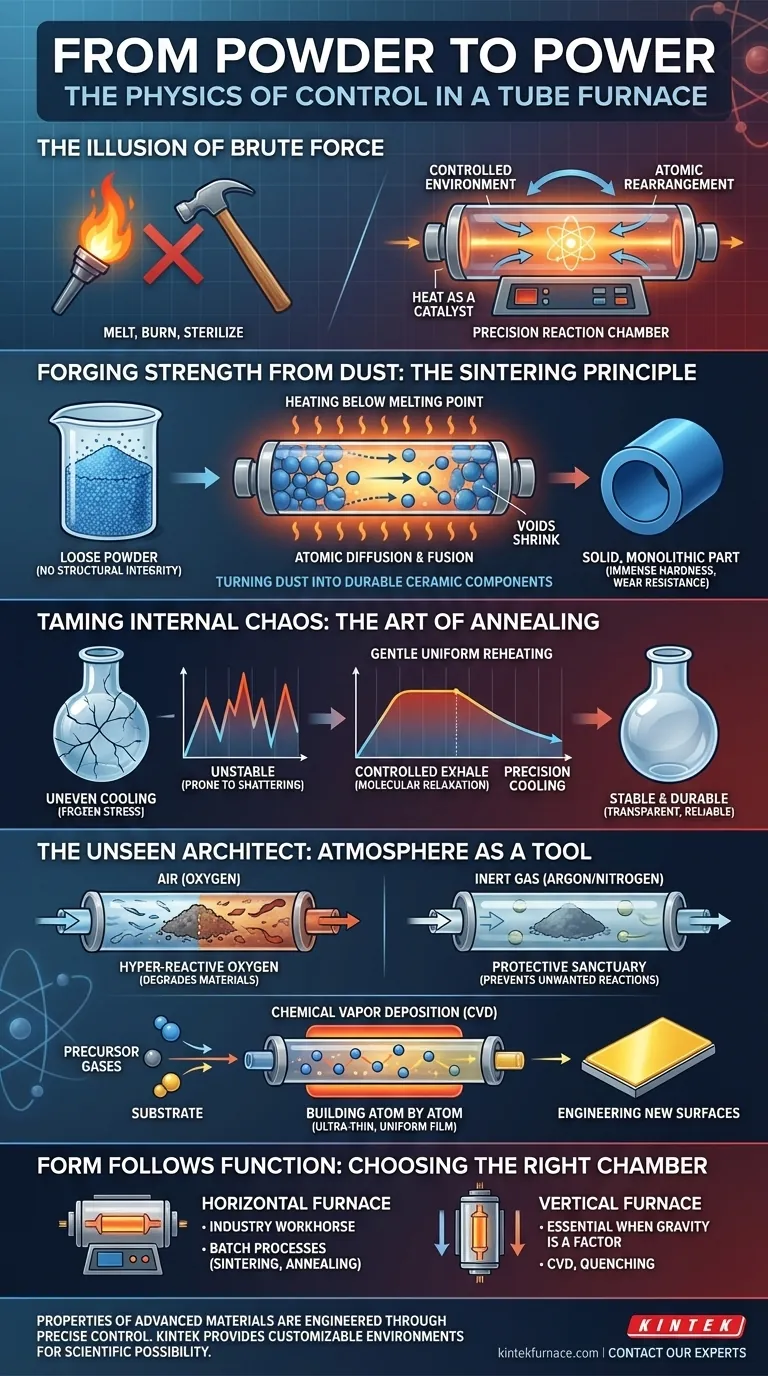

Die Illusion von roher Gewalt

Wir neigen dazu, hohe Temperaturen als stumpfes Instrument zu betrachten. Ein Werkzeug roher Gewalt, das schmelzen, verbrennen oder sterilisieren soll. In der Welt der Materialwissenschaft ist dies jedoch weit von der Wahrheit entfernt.

Wärme ist nicht das Ziel; sie ist der Katalysator. Die eigentliche Arbeit liegt in der Schaffung einer perfekt kontrollierten Umgebung, in der diese Wärme Atome dazu anleiten kann, sich zu einer stärkeren, stabileren oder völlig neuen Struktur neu anzuordnen.

Ein Rohröfen ist also nicht nur ein Ofen. Er ist eine Reaktionskammer – ein kleines, isoliertes Universum, in dem die grundlegenden Eigenschaften der Materie gezielt neu konstruiert werden.

Stärke aus Staub schmieden: Das Sinterprinzip

Die Psychologie eines Pulvers

Betrachten Sie einen Haufen feinen Keramikpulvers. Es ist eine Substanz voller Potenzial, hat aber keine strukturelle Integrität. Es ist eine Ansammlung einzelner Partikel, unverbunden und zerbrechlich. Man kann es gießen, aber man kann nicht damit bauen. Sein Zustand ist einer der Desorganisation.

Sintern ist der Prozess, diesem Chaos Ordnung zu verleihen. Indem wir das Pulver auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzen, liefern wir die Energie für eine bemerkenswerte Transformation.

Der Tanz der Atome

Dies ist kein Schmelzen. Es ist ein weitaus eleganterer Prozess. Die Hitze energetisiert die Atome und ermöglicht es ihnen, über die Grenzen einzelner Partikel zu diffundieren. Die Partikel beginnen zu verschmelzen, die Lücken zwischen ihnen schrumpfen, und die Dichte des Materials steigt sprunghaft an.

Was einst ein lockeres Pulver war, wird zu einem festen, monolithischen Teil mit immenser Härte und Verschleißfestigkeit. So verwandeln wir Staub in die langlebigen Keramikkomponenten, die in allem von der Luft- und Raumfahrt bis zur Elektronik verwendet werden.

Inneres Chaos zähmen: Die Kunst des Ausglühens

Glas ist ein gefrorener Fluss von Spannungen

Wenn Glas geformt wird, kühlt es ungleichmäßig ab. Die Oberfläche verfestigt sich, während das Innere geschmolzen bleibt, was einen verborgenen Spannungskrieg im Material erzeugt. Diese innere Spannung macht das Glas instabil, anfällig für Bruch durch geringen thermischen Schock oder physischen Aufprall. Es ist ein Produkt, das zum Versagen bestimmt ist.

Ausglühen ist die Kunst, diesen inneren Konflikt zu schlichten.

Ein kontrollierter Ausatem

Der Prozess beinhaltet das sanfte Wiedererhitzen des Glases auf eine gleichmäßige Temperatur, wodurch sich seine molekulare Struktur entspannen und setzen kann. Dann wird es extrem langsam und präzise abgekühlt. Dieser kontrollierte Ausatem stellt sicher, dass keine neuen Spannungen entstehen.

Das Ergebnis ist ein Produkt, das nicht nur transparent, sondern stabil und langlebig ist. Es ist der Unterschied zwischen einem zerbrechlichen Objekt und einer zuverlässigen Komponente.

Der unsichtbare Architekt: Atmosphäre als Werkzeug

Das wichtigste Merkmal eines modernen Rohröfens ist nicht sein Heizelement, sondern sein abgedichtetes Prozessrohr. Dies ermöglicht eine absolute Kontrolle über die gasförmige Umgebung, die weniger eine Hintergrundbedingung als vielmehr ein aktives Werkzeug ist.

Warum Luft der Feind ist

Bei hohen Temperaturen ist der Sauerstoff in der Luft nicht passiv. Er ist ein hyperreaktives Mittel, das begierig darauf ist, sich mit Ihrem Material zu verbinden und es zu verändern. Diese Oxidation kann die elektrischen, mechanischen oder optischen Eigenschaften eines Materials katastrophal verschlechtern.

Durch Spülen des Prozessrohrs mit einem Inertgas wie Argon oder Stickstoff schaffen wir ein Refugium. Diese schützende Atmosphäre verhindert unerwünschte chemische Reaktionen und bewahrt die Integrität des Materials, während es seine thermische Umwandlung durchläuft.

Atom für Atom aufbauen

Diese atmosphärische Kontrolle ermöglicht den Höhepunkt der Materialtechnik: Chemical Vapor Deposition (CVD). Hier werden Vorläufergase in das erhitzte Rohr eingeleitet, wo sie reagieren und einen ultra-dünnen, hochgradig gleichmäßigen Film auf einem Substrat abscheiden.

Mit CVD behandelt man nicht nur ein Material; man konstruiert eine neue Oberfläche darauf, eine atomare Schicht nach der anderen. So entstehen die superharten, chemisch beständigen Beschichtungen, die Hochleistungsbauteile auszeichnen.

Form folgt Funktion: Die richtige Kammer wählen

Das physikalische Design eines Ofens ist kein nachträglicher Gedanke; es wird durch die Physik des gewünschten Prozesses bestimmt.

- Horizontale Öfen: Das Arbeitspferd der Industrie. Ideal für allgemeine Batch-Prozesse wie Sintern und Ausglühen, bei denen Proben einfach hineingelegt werden können.

- Vertikale Öfen: Unerlässlich, wenn die Schwerkraft eine Rolle spielt. Perfekt für CVD, bei dem Gase gleichmäßig um ein Substrat fließen müssen, oder für Prozesse, bei denen eine Probe in ein darunter liegendes Abschreckmedium fallen muss.

Diese unterschiedlichen physikalischen und chemischen Transformationen erfordern mehr als nur eine generische Wärmequelle. Sie erfordern ein Instrument, das für einen bestimmten Zweck entwickelt wurde. Deshalb ist eine Reihe von Lösungen – von vielseitigen KINTEK Rohröfen für F&E bis hin zu spezialisierten CVD-Systemen für fortschrittliche Beschichtungen – unerlässlich. Die Geometrie der Kammer muss dem Ziel des Materialwissenschaftlers dienen.

Die Eigenschaften fortschrittlicher Materialien werden nicht gefunden; sie werden konstruiert. Sie sind das Ergebnis sorgfältig kontrollierter Prozesse, die bescheidene Ausgangsmaterialien in Komponenten von unglaublicher Festigkeit, Stabilität und Funktion verwandeln.

Ob Sie robuste Keramiken sintern, makelloses optisches Glas ausglühen oder Beschichtungen der nächsten Generation entwickeln – die Präzision Ihrer Ausrüstung bestimmt die Qualität Ihrer Ergebnisse. Bei KINTEK bieten wir die hochgradig anpassbaren, präzise gesteuerten Umgebungen, die Sie benötigen, um wissenschaftliche Möglichkeiten in greifbare Realität zu verwandeln. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Ähnliche Artikel

- Ein Krieg gegen das Chaos: Die elegante Ingenieurskunst des modernen Rohrofens

- Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

- Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert

- Die Geometrie des Fortschritts: Warum die 70-mm-Rohröfen eine Eckpfeiler im Labor sind

- Der unbesungene Held des Labors: Das durchdachte Design des Einzonen-Split-Rohrofens