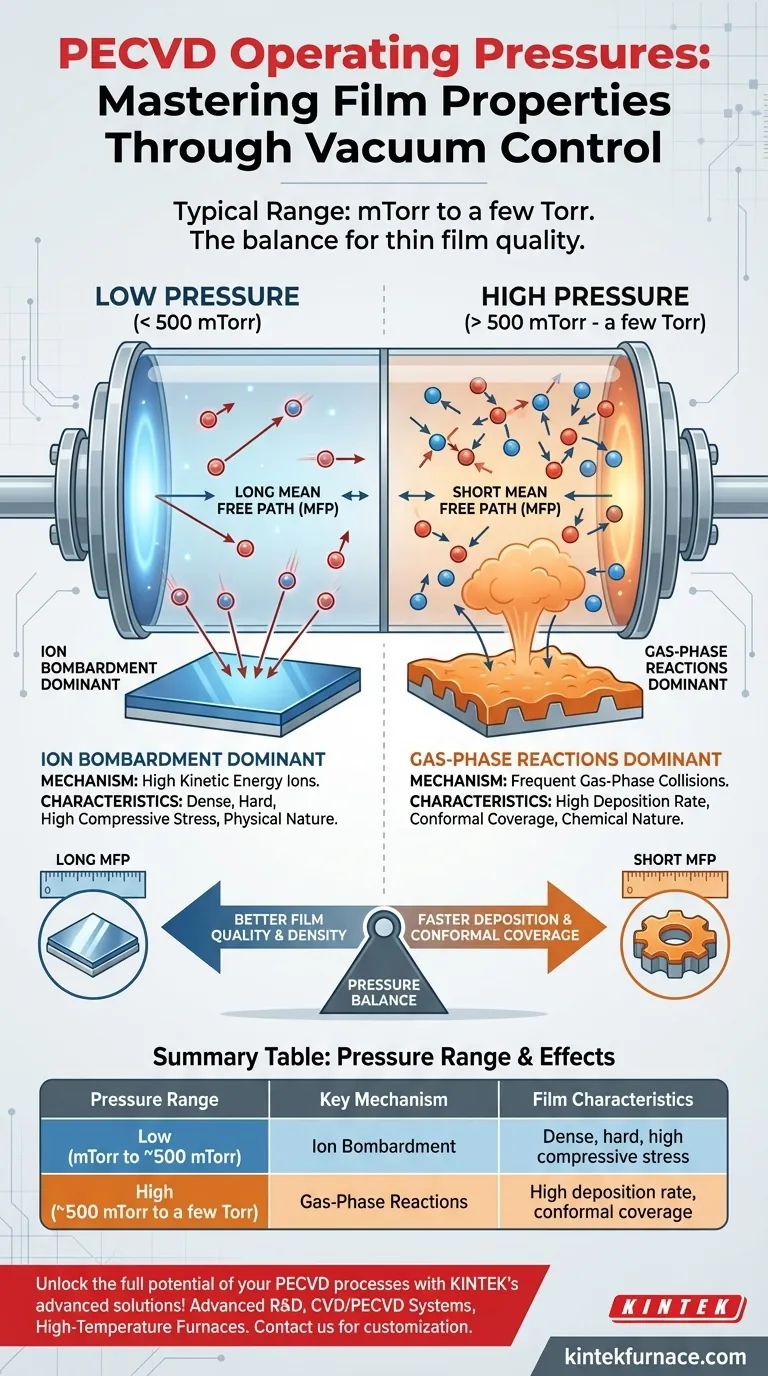

Kurz gesagt, der typische Betriebsdruck für die Verarbeitung von Plasmen in der Plasma-Enhanced Chemical Vapor Deposition (PECVD) liegt zwischen wenigen Millitorr (mTorr) und einigen Torr. Dieser Bereich repräsentiert das Vakuumniveau in der Abscheidungskammer, was ein kritischer Parameter zur Steuerung der endgültigen Eigenschaften der dünnen Schicht ist.

Die Wahl des Drucks ist nicht willkürlich; es ist ein grundlegender Kompromiss. Niedrigere Drücke fördern den energiereichen Ionenbeschuss zur Erzeugung dichter Filme, während höhere Drücke gasphasenchemische Reaktionen begünstigen, die für schnellere, konformere Beschichtungen erforderlich sind. Das Verständnis dieses Gleichgewichts ist der Schlüssel zur Beherrschung des PECVD-Prozesses.

Die Rolle des Drucks im PECVD-Prozess

Der Druck ist eine der einflussreichsten Variablen in der PECVD, da er das Verhalten von Gasmolekülen und die Art des Plasmas selbst direkt steuert. Der gesamte Prozess hängt von der Steuerung der Wechselwirkungen zwischen den Partikeln in der Kammer ab.

Definition des Druckbereichs

Der Standard-PECVD-Prozess arbeitet in einem Grobvakuumbereich, typischerweise zwischen 10 mTorr und 5 Torr. Zur Einordnung: Ein Torr entspricht ungefähr dem 1/760stel des normalen atmosphärischen Drucks.

Dieser Bereich ist der optimale Punkt, der die stabile Erzeugung eines Plasmas ohne die extremen Geräteanforderungen von Ultrahochvakuum-Systemen ermöglicht.

Das Konzept des mittleren freien Weges (MFP)

Das wichtigste physikalische Prinzip, das durch den Druck gesteuert wird, ist der mittlere freie Weg (MFP). Dies ist der durchschnittliche Abstand, den ein Gaspartikel (ein Atom, Ion oder Molekül) zurücklegt, bevor es mit einem anderen Partikel kollidiert.

Bei niedrigem Druck gibt es weniger Gasmoleküle, daher ist der MFP lang. Partikel können über die Kammer wandern und hohe Energien erreichen, bevor sie auf das Substrat treffen.

Bei hohem Druck ist die Kammer dichter besiedelt, daher ist der MFP kurz. Partikel erleiden viele Kollisionen, verlieren Energie und reagieren in der Gasphase miteinander, bevor sie das Substrat überhaupt erreichen.

Wie der Druck die Filmdeposition beeinflusst

Die Länge des mittleren freien Weges bestimmt direkt den primären Mechanismus der Filmdeposition und damit die endgültigen Eigenschaften des Materials.

Niedrigdruckbereiche (mTorr bis ~500 mTorr)

Das Arbeiten bei niedrigeren Drücken begünstigt einen Prozess, der von Ionenbeschuss dominiert wird. Mit einem langen MFP werden Ionen durch das elektrische Feld des Plasmas beschleunigt und treffen mit hoher kinetischer Energie auf das Substrat.

Dieser energiereiche Beschuss überträgt Impuls auf den wachsenden Film, was zu Materialien führt, die typischerweise dichter, härter und mit höherer Druckspannung sind. Die Abscheidung ist eher „physikalischer“ Natur.

Hochdruckbereiche (~500 mTorr bis einige Torr)

Bei höheren Drücken führt der kurze MFP zu häufigen Kollisionen in der Gasphase. Diese Umgebung fördert chemische Reaktionen zwischen den Precursor-Gasmolekülen, wodurch die filmbildenden Spezies erzeugt werden, bevor sie das Substrat erreichen.

Dies führt zu einem Prozess, der eher „chemischer“ Natur ist. Er resultiert oft in höheren Abscheidungsraten und besserer konformer Abdeckung über komplexen, nicht flachen Oberflächen. Die resultierenden Filme können jedoch weniger dicht oder poröser sein.

Die Kompromisse verstehen

Die Auswahl des richtigen Drucks ist immer ein Ausgleich zwischen konkurrierenden Faktoren. Es gibt keinen einzigen „besten“ Druck; es gibt nur den besten Druck für eine bestimmte Anwendung.

Abscheidungsrate vs. Filmqualität

Höhere Drücke erhöhen im Allgemeinen die Konzentration reaktiver Spezies, was zu einer schnelleren Abscheidungsrate führt. Diese Geschwindigkeit kann jedoch auf Kosten der Filmqualität gehen und möglicherweise die Dichte und Gleichmäßigkeit verringern.

Ionenbeschuss vs. Konforme Abdeckung

Die Abscheidung bei niedrigem Druck ist ideal für die Erzeugung dichter, robuster Filme auf ebenen Oberflächen. Die Abscheidung bei hohem Druck ist überlegen für die Beschichtung komplizierter Topografien, da die chemischen Vorläufer sich gleichmäßiger auf allen Oberflächen „anlagern“ können, ohne durch gerichteten Ionenbeschuss angetrieben zu werden.

Ein Hinweis zum atmosphärischen Druck

Obwohl die Referenzen erwähnen, dass einige Plasmen bei atmosphärischem Druck betrieben werden können, ist dies hochspezialisiert und nicht typisch für die Dünnschicht-PECVD. Die Kontrolle der Gleichmäßigkeit und die Verhinderung der Bildung von Gasphasenpartikeln (Staub) wird bei solch hohen Drücken extrem schwierig und erfordert einzigartige Reaktorkonfigurationen wie Plasma-Jets.

Den richtigen Druck für Ihr Ziel auswählen

Ihre Wahl des Betriebsdrucks sollte ausschließlich von den gewünschten Eigenschaften Ihrer endgültigen Dünnschicht bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einem dichten, harten oder spannungskontrollierten Film liegt: Arbeiten Sie im niedrigeren Druckbereich (z. B. < 500 mTorr), um den energiereichen Ionenbeschuss zu nutzen.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate oder konformer Abdeckung liegt: Arbeiten Sie im höheren Druckbereich (z. B. > 500 mTorr bis einige Torr), um gasphasenchemische Reaktionen zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung für ein neues Material liegt: Beginnen Sie in der Mitte des Bereichs (~1 Torr) und passen Sie ihn nach oben oder unten an, basierend auf der Charakterisierung des Films, um die richtige Balance zu finden.

Letztendlich ist der Druck der primäre Regler, den Sie verwenden können, um die Eigenschaften Ihres Films von physikalisch dominiert zu chemisch dominiert einzustellen.

Zusammenfassungstabelle:

| Druckbereich | Hauptmechanismus | Filmeigenschaften |

|---|---|---|

| Niedrig (mTorr bis ~500 mTorr) | Ionenbeschuss | Dicht, hart, hohe Druckspannung |

| Hoch (~500 mTorr bis einige Torr) | Gasphasenreaktionen | Hohe Abscheidungsrate, konforme Abdeckung |

Schöpfen Sie das volle Potenzial Ihrer PECVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK aus! Durch die Nutzung exzellenter F&E und Eigenfertigung bieten wir diverse Labore mit Hochtemperatur-Ofensystemen an, darunter CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, optimale Filmergebnisse und Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation