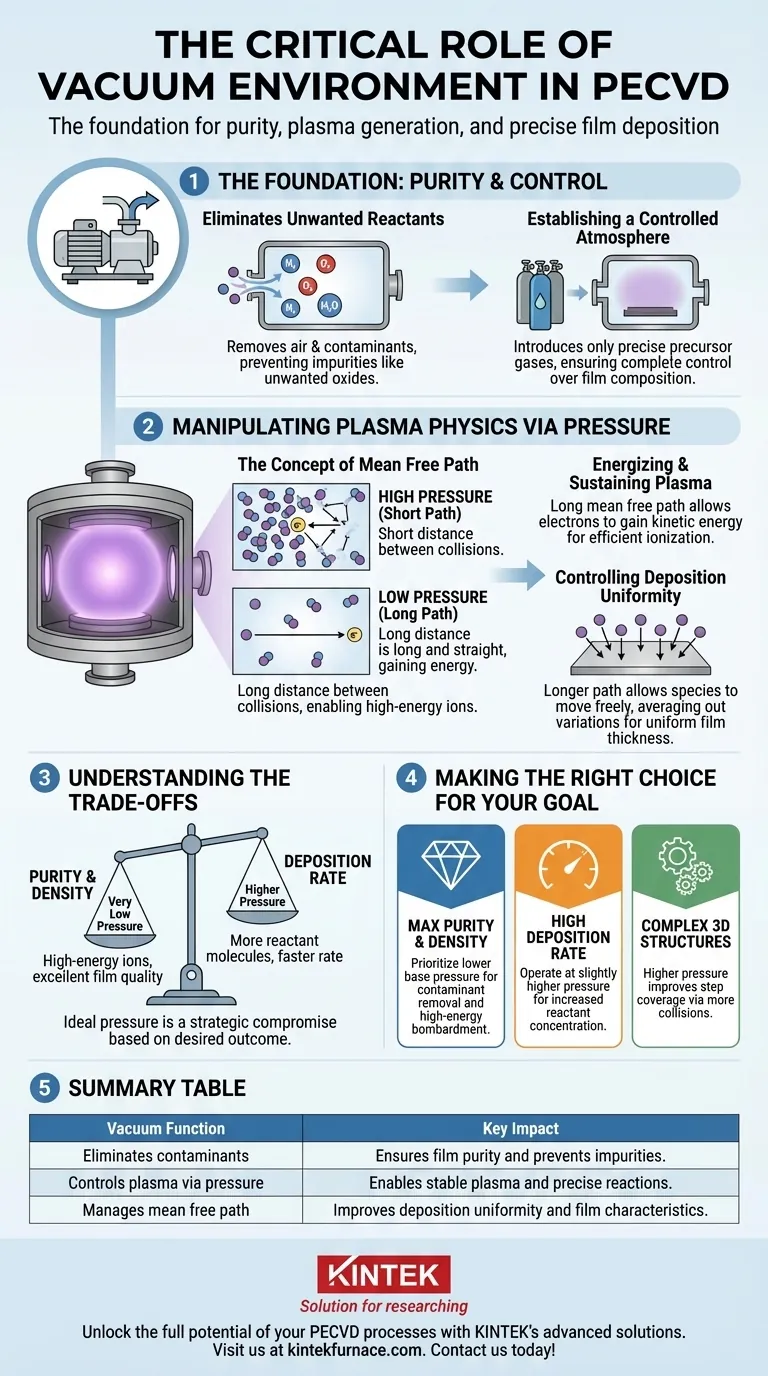

Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) ist die VakUumUumgebung nicht nur eine Voraussetzung; sie ist das gesamte Fundament des Prozesses. Das VakUum erfüllt zwei primäre, nicht verhandelbare Funktionen: Es eliminiert unerwünschte atmosphärische Verunreinigungen, die andernfalls die Reinheit des Films beeinträchtigen würden, und es schafft die Niederdruckbedingungen, die erforderlich sind, um ein stabiles, effektives Plasma zu erzeugen und aufrechtzuerhalten. Diese hochkontrollierte Umgebung ermöglicht die präzisen chemischen Reaktionen, die zur Bildung hochwertiger Dünnschichten auf einem Substrat erforderlich sind.

Ein häufiges Missverständnis ist, dass die einzige Aufgabe des Vakuums darin besteht, die Luft zu entfernen. Tatsächlich ist die Steuerung des Vakuumniveaus die primäre Methode zur Beeinflussung der physikalischen Eigenschaften des Plasmas, was direkt die Qualität, Gleichmäßigkeit und die Eigenschaften der abgeschiedenen Endschicht bestimmt.

Die Grundlage: Reinheit und Kontrolle

Das anfängliche Evakuieren (Pump-Down) einer PECVD-Kammer schafft eine saubere Basis, die für jede hochpräzise Materialabscheidung unerlässlich ist. Hierbei geht es darum zu kontrollieren, was an der Reaktion teilnehmen darf.

Eliminierung unerwünschter Reaktanten

Die Luft um uns herum ist eine Mischung aus reaktiven Gasen, hauptsächlich Stickstoff, Sauerstoff und Wasserdampf. Wenn diese Moleküle während der Abscheidung vorhanden wären, würden sie sich unweigerlich in den wachsenden Film einlagern und Verunreinigungen wie unerwünschte Oxide oder Nitride erzeugen.

Diese Verunreinigungen verschlechtern die gewünschten elektrischen, optischen oder mechanischen Eigenschaften des Films erheblich und machen den Prozess unwirksam. Das VakUum wirkt wie ein chemischer „Reinraum“ und stellt sicher, dass nur die bewusst eingebrachten Spezies vorhanden sind.

Schaffung einer kontrollierten Atmosphäre

Sobald die Kammer auf einen niedrigen „Basisdruck“ evakuiert wurde, können spezifische Precursor-Gase in präzisen, abgemessenen Mengen zugeführt werden. Das VakUum garantiert, dass die Prozessumgebung ausschließlich aus diesen ausgewählten Gasen besteht. Dies gibt dem Bediener die vollständige Kontrolle über die Stöchiometrie und die chemische Zusammensetzung des resultierenden Dünnfilms.

Steuerung der Plasma-Physik durch Druck

Nachdem eine reine Umgebung geschaffen wurde, wird das Vakuumniveau auf einen spezifischen „Prozessdruck“ eingestellt. Dieser Druck ist eine kritische Variable, die die Physik des Plasmas direkt steuert.

Das Konzept der freien mittleren Weglänge

Die freie mittlere Weglänge (Mean Free Path) ist die durchschnittliche Strecke, die ein Teilchen, wie ein Elektron oder ein Gasmolekül, zurücklegt, bevor es mit einem anderen Teilchen kollidiert. Diese Strecke ist umgekehrt proportional zum Druck.

Bei hohem Druck (wie atmosphärischem Druck) ist die freie mittlere Weglänge extrem kurz. Bei niedrigem Druck (im VakUum) sind die Teilchen weiter voneinander entfernt, sodass die freie mittlere Weglänge erheblich länger ist.

Anregung und Aufrechterhaltung des Plasmas

Eine lange freie mittlere Weglänge ist entscheidend für die Erzeugung von Plasma. Bei PECVD beschleunigt ein elektrisches Feld freie Elektronen. Eine lange freie mittlere Weglänge ermöglicht es diesen Elektronen, eine große kinetische Energie zu gewinnen, bevor sie mit einem Gasmolekül kollidieren.

Wenn ein Elektron mit ausreichender Energie auf ein Gasmolekül trifft, kann es ein weiteres Elektron herausschlagen und ein positives Ion erzeugen. Dieser als Ionisierung bekannte Prozess erzeugt und erhält das Plasma. Wäre der Druck zu hoch und die freie mittlere Weglänge zu kurz, würden die Elektronen zu häufig kollidieren, nicht genug Energie gewinnen und nicht in der Lage sein, ein stabiles Plasma zu erzeugen.

Steuerung der Abscheidungsgleichmäßigkeit

Die freie mittlere Weglänge beeinflusst auch, wie reaktive chemische Spezies vom Plasma zum Substrat gelangen. Ein längerer Weg ermöglicht es diesen Spezies, sich freier in der gesamten Kammer zu bewegen, bevor sie auf der Substratoberfläche landen. Dies hilft, lokale Variationen der Plasmadichte auszugleichen, was zu einer gleichmäßigeren und konsistenteren Schichtdicke über den gesamten Wafer führt.

Die Kompromisse verstehen

Die Wahl des Prozessdrucks besteht nicht darin, den kleinstmöglichen Wert zu finden, sondern ist ein strategischer Kompromiss, der auf dem gewünschten Ergebnis basiert.

Reinheit und Dichte vs. Abscheidungsrate

Ein sehr niedriger Prozessdruck (hohes VakUum) führt zu einer langen freien mittleren Weglänge, was ausgezeichnet ist, um Hochenergieionen zu erzeugen, die sehr reine und dichte Schichten erzeugen können. Ein niedrigerer Druck bedeutet jedoch auch, dass weniger Reaktantgasmoleküle zur Verfügung stehen, was die Abscheidungsrate erheblich verlangsamen kann.

Plasma-Stabilität

Obwohl ein VakUum unerlässlich ist, kann ein Druck, der zu niedrig ist, es schwierig machen, ein dichtes, stabiles Plasma zu zünden und aufrechtzuerhalten. Es muss eine ausreichende Anzahl von Gasmolekülen vorhanden sein, die als Ziel für die Ionisierung dienen können. Der ideale Druck ist ein Gleichgewichtspunkt: niedrig genug für eine nützliche freie mittlere Weglänge, aber hoch genug, um ein robustes Plasma aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Das ideale Vakuumniveau ist kein einzelner Wert, sondern hängt vollständig von den gewünschten Filmergebnissen ab. Bei der Einrichtung eines PECVD-Prozesses sollte das primäre Ziel berücksichtigt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und -dichte liegt: Priorisieren Sie einen niedrigeren Basisdruck, um Verunreinigungen zu entfernen, und einen Prozessdruck, der eine lange freie mittlere Weglänge für den Beschuss mit Hochenergieionen erzeugt.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Möglicherweise müssen Sie bei einem etwas höheren Prozessdruck arbeiten, um die Konzentration der Reaktionsspezies zu erhöhen, und dabei einen möglichen Kompromiss bei der Filmqualität in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen liegt: Ein höherer Druck (und eine kürzere freie mittlere Weglänge) kann vorteilhaft sein, da er mehr Kollisionen und eine weniger gerichtete Abscheidung fördert, was die Abdeckung vertikaler Seitenwände verbessert.

Letztendlich ist die Beherrschung der VakUumUumgebung der Schlüssel zur Kontrolle des Ergebnisses des PECVD-Prozesses selbst.

Zusammenfassungstabelle:

| VakUum-Funktion | Wesentliche Auswirkung |

|---|---|

| Eliminiert Verunreinigungen | Gewährleistet Filmreinheit und verhindert Verunreinigungen |

| Steuert Plasma über den Druck | Ermöglicht stabiles Plasma und präzise Reaktionen |

| Verwaltet die freie mittlere Weglänge | Verbessert die Abscheidungsgleichmäßigkeit und die Filmergebnisse |

Entfesseln Sie das volle Potenzial Ihrer PECVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung hervorragender F&E- und hausinterner Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh- und VakUum- & Atmosphärenöfen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine überlegene Dünnschichtabscheidung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und die Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

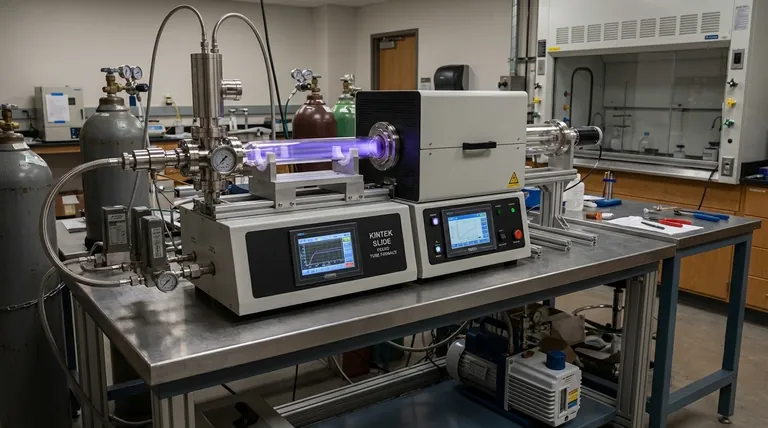

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren