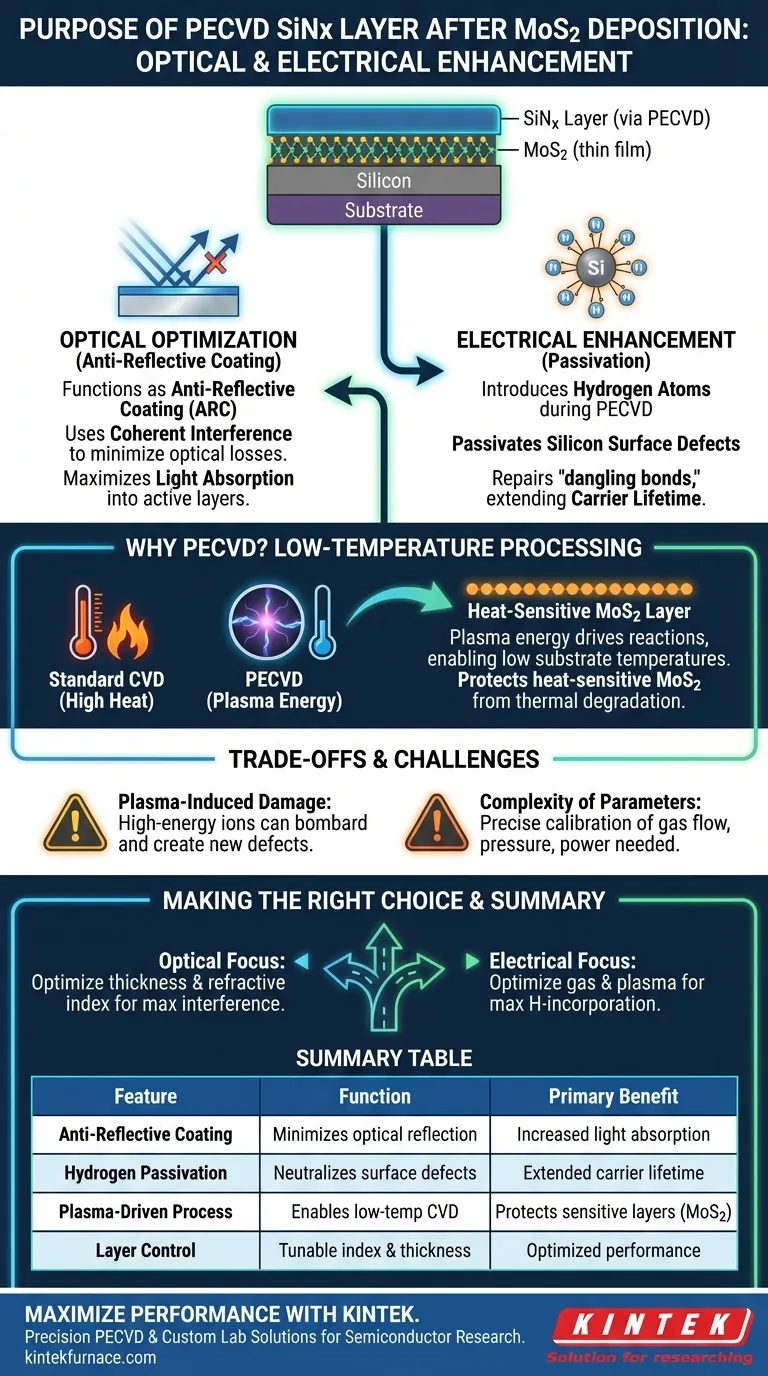

Die Abscheidung einer Siliziumnitrid (SiNx)-Schicht mittels PECVD erfüllt zwei kritische Funktionen: optische Optimierung und elektrische Passivierung. Konkret dient diese Schicht als Antireflexionsbeschichtung zur Minimierung von optischen Verlusten und führt gleichzeitig Wasserstoffatome ein, um die darunterliegende Siliziumoberfläche zu passivieren und somit Defekte zu reparieren.

Kernbotschaft: Der Wert der SiNx-Schicht ist nicht nur strukturell, sondern auch funktional. Sie nutzt kohärente Interferenz, um mehr Licht einzufangen, und verwendet Wasserstoffatome, die während des PECVD-Prozesses erzeugt werden, um atomare Defekte zu neutralisieren und die Lebensdauer der Ladungsträger erheblich zu verlängern.

Optische Optimierung: Maximierung der Lichtabsorption

Der erste Hauptzweck der SiNx-Schicht ist die Steuerung der Lichtinteraktion mit der Bauteiloberfläche.

Reduzierung optischer Verluste

Die SiNx-Schicht fungiert als hochwirksame Antireflexionsbeschichtung (ARC). Durch sorgfältige Kontrolle der Dicke und des Brechungsindex von SiNx induziert die Schicht kohärente Interferenz.

Dieses optische Phänomen löscht reflektierte Lichtwellen aus und stellt sicher, dass ein höherer Prozentsatz des einfallenden Lichts die aktiven Schichten des Bauteils erreicht, anstatt von der Oberfläche abzuprallen.

Elektrische Verbesserung: Die Kraft der Passivierung

Der zweite und vielleicht nuanciertere Zweck bezieht sich auf die chemische Wechselwirkung zwischen der Schicht und dem Substrat.

Die Rolle von Wasserstoff

Während des PECVD-Prozesses werden Wasserstoffatome auf natürliche Weise in die Abscheidungsatmosphäre eingebracht. Dies ist ein deutlicher Vorteil der PECVD gegenüber anderen Abscheideverfahren, die Wasserstoff möglicherweise nicht so effektiv einbringen.

Reparatur von Grenzflächendefekten

Diese Wasserstoffatome diffundieren zur Grenzfläche, wo sie die Siliziumoberfläche passivieren.

Auf atomarer Ebene bindet der Wasserstoff an „hängende Bindungen“ oder Defekte auf der Siliziumoberfläche. Dieser Reparaturprozess reduziert Rekombinationszentren drastisch, was zu einer signifikanten Verbesserung der Ladungsträgerlebensdauer führt.

Warum PECVD die gewählte Methode ist

Während das SiNx-Material die Eigenschaften liefert, bietet die PECVD-Methode die notwendige Prozessumgebung, um es korrekt anzuwenden.

Ermöglichung von Niedertemperaturprozessen

Die Standard-Gasphasenabscheidung (CVD) erfordert oft hohe Temperaturen, um chemische Reaktionen anzutreiben.

PECVD nutzt Plasmaenergie anstelle von Wärme, um diese Reaktionen anzutreiben. Dies ermöglicht die Abscheidung der SiNx-Schicht bei relativ niedrigen Substrattemperaturen, was entscheidend ist, um wärmeempfindliche darunterliegende Schichten (wie MoS2 oder andere Dünnschichten) vor thermischer Degradation zu schützen.

Verständnis der Kompromisse

Obwohl PECVD erhebliche Vorteile für die Passivierung und die optische Abstimmung bietet, bringt es spezifische Herausforderungen mit sich, die bewältigt werden müssen.

Plasma-induzierte Schäden

Das Plasma, das die Prozesstemperatur senkt, enthält hochenergetische Ionen. Wenn die Glimmentladung nicht sorgfältig kontrolliert wird, kann sie die Substratoberfläche bombardieren und möglicherweise neue Defekte erzeugen, während der Wasserstoff versucht, bestehende zu reparieren.

Komplexität der Parameter

PECVD ist ein komplexer Prozess, der Gasflussraten, Druck, Temperatur und Plasmaleistung umfasst. Das Erreichen des perfekten Gleichgewichts zwischen einem dichten, hochwertigen SiNx-Film und effektiver Wasserstoffpassivierung erfordert eine präzise Kalibrierung dieser Variablen.

Die richtige Wahl für Ihr Ziel treffen

Die Wirksamkeit der SiNx-Schicht hängt von der Abstimmung der PECVD-Parameter auf Ihre spezifischen Leistungsmetriken ab.

- Wenn Ihr Hauptaugenmerk auf optischer Effizienz liegt: Priorisieren Sie die präzise Kontrolle von Filmdicke und Brechungsindex, um die destruktive Interferenz von reflektiertem Licht zu maximieren.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leistung liegt: Optimieren Sie die Gaszusammensetzung und die Plasmabedingungen, um die Wasserstoffeinbindung für überlegene Defektpassivierung und Ladungsträgerlebensdauer zu maximieren.

Letztendlich verwandelt die SiNx-Schicht die Bauteiloberfläche von einer passiven Grenzfläche in eine aktive Komponente, die sowohl die Lichterfassung als auch die elektrische Effizienz steigert.

Zusammenfassungstabelle:

| Merkmal | Funktion | Hauptvorteil |

|---|---|---|

| Antireflexionsbeschichtung | Minimiert optische Reflexion durch kohärente Interferenz | Erhöhte Lichtabsorption und Effizienz |

| Wasserstoffpassivierung | Neutralisiert hängende Bindungen und Oberflächenfehler | Verlängerte Ladungsträgerlebensdauer und elektrische Stabilität |

| Plasma-gesteuerter Prozess | Ermöglicht Niedertemperatur-Gasphasenabscheidung | Schützt wärmeempfindliche Schichten wie MoS2 vor Beschädigung |

| Schichtkontrolle | Abstimmbarer Brechungsindex und Filmdicke | Optimierte Leistung für spezifische Bauteilanforderungen |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzision ist entscheidend bei der Abscheidung kritischer Schichten wie SiNx für Ihre Halbleiterforschung. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-CVD-, PECVD- und Vakuumsysteme, die speziell entwickelt wurden, um die präzise Plasmasteuerung und Temperaturstabilität zu bieten, die Ihre Projekte erfordern. Egal, ob Sie mit MoS2 oder anderen empfindlichen Dünnschichten arbeiten, unsere anpassbaren Laborlösungen gewährleisten optimale Passivierung und optische Abstimmung für Ihre einzigartigen Bedürfnisse.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an kundenspezifische Öfen und Abscheidung mit unseren Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche technischen Vorteile bietet ein Plasma Enhanced Chemical Vapor Deposition (PECVD)-System? | KINTEK

- Was sind die Hauptvorteile von PECVD-abgeschiedenen Schichten? Erschließen Sie Tieftemperatur-, Hochqualitätsbeschichtungen

- Was passiert mit den reaktiven Spezies im PECVD-Prozess, nachdem sie erzeugt wurden? Entdecken Sie ihren Weg zur Filmbildung

- Welche Faktoren tragen zur Effizienz der PECVD bei? Beschleunigen Sie die Dünnschichtabscheidung mit Niedertemperaturplasma

- Welche Arten von Filmen werden typischerweise mittels PECVD abgeschieden? Entdecken Sie vielseitige Dünnschichten für Ihre Anwendungen

- Welche Materialien können mittels PECVD abgeschieden werden? Erschließen Sie vielseitige Dünnschichtlösungen für Ihr Labor

- Was sind die Vorteile der Verwendung von PECVD? Erschließen Sie die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften