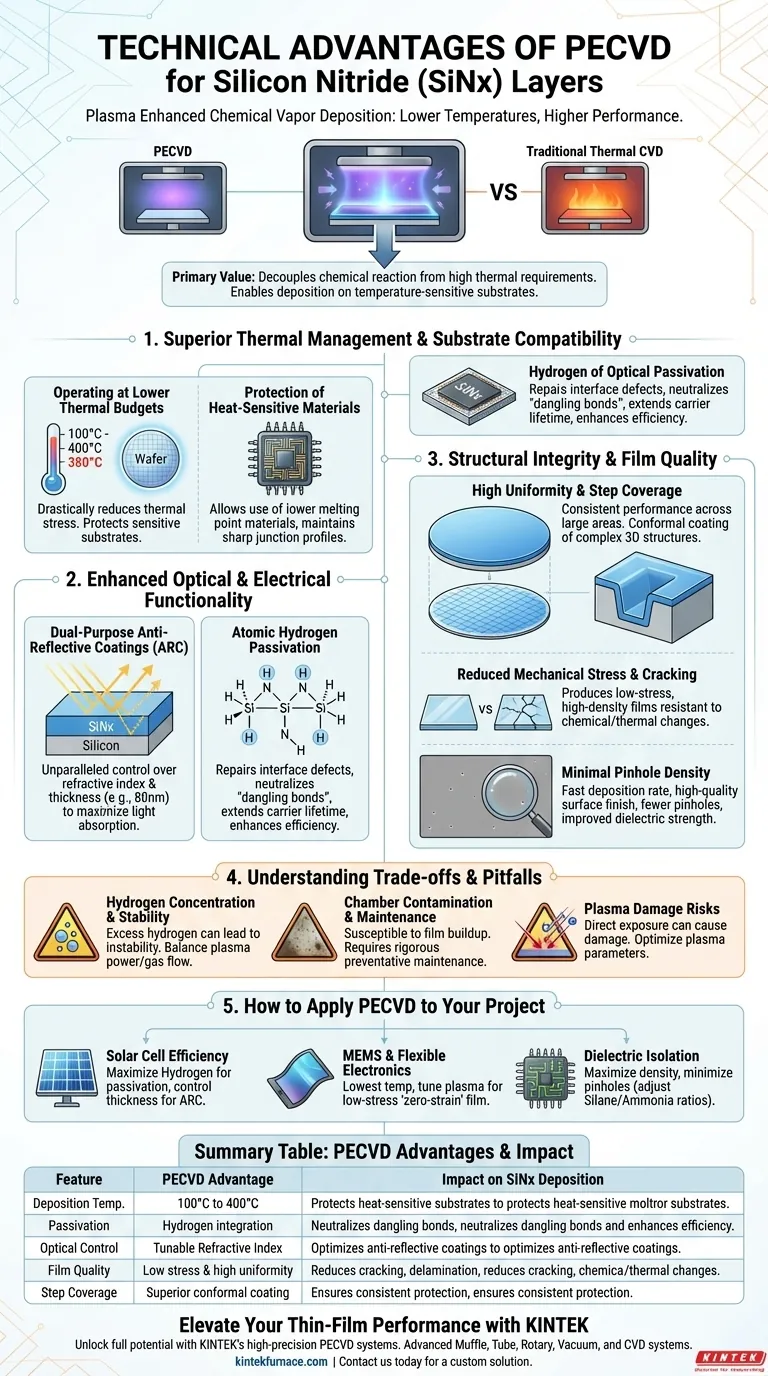

Plasma Enhanced Chemical Vapor Deposition (PECVD)-Systeme bieten einen entscheidenden technischen Vorteil, indem sie Plasmaenergie nutzen, um chemische Reaktionen bei deutlich niedrigeren Temperaturen als bei herkömmlicher thermischer CVD anzutreiben. Bei der Abscheidung von Siliziumnitrid (SiNx) ermöglicht dieser Prozess eine präzise Kontrolle der Schichtdicke und des Brechungsindex und erleichtert gleichzeitig die Wasserstoffpassivierung, die für die Verbesserung der elektrischen Leistung und Effizienz von Halbleiterbauelementen und Solarzellen unerlässlich ist.

Der Hauptwert von PECVD liegt in seiner Fähigkeit, die chemische Reaktion von hohen thermischen Anforderungen zu entkoppeln, was die Abscheidung hochwertiger SiNx-Schichten mit geringer Spannung auf temperaturempfindlichen Substraten ermöglicht. Diese Technik dient gleichzeitig als funktionelle Antireflexionsbeschichtung und als kritische Passivierungsschicht.

Überlegenes Wärmemanagement und Substratkompatibilität

Arbeiten bei niedrigeren thermischen Budgets

Die Standard-CVD erfordert oft hohe Temperaturen, die empfindliche Substrate oder bereits vorhandene Bauelementschichten beschädigen können. PECVD arbeitet effektiv zwischen 100 °C und 400 °C (üblicherweise um 380 °C) und reduziert so die auf den Wafer ausgeübte thermische Belastung drastisch.

Schutz wärmeempfindlicher Materialien

Durch die Aufrechterhaltung einer niedrigeren grundlegenden Temperaturanforderung ermöglicht PECVD die Verwendung von Materialien mit niedrigeren Schmelzpunkten oder solchen, die bei hoher Hitze zur Diffusion neigen. Diese Flexibilität ist entscheidend für fortgeschrittene Elektronik, bei der die Aufrechterhaltung scharfer Übergangsprofile Priorität hat.

Verbesserte optische und elektrische Funktionalität

Zweckgebundene Antireflexionsbeschichtungen (ARC)

PECVD SiNx-Schichten werden häufig als Antireflexionsbeschichtungen verwendet, da das System eine unübertroffene Kontrolle über den Brechungsindex und die Dicke der Schicht bietet. Diese Präzision ermöglicht es Ingenieuren, spezifische Wellenlängen anzusteuern, z. B. 80 nm dicke Schichten, um die Lichtabsorption durch kohärente Interferenz zu maximieren.

Atomare Wasserstoffpassivierung

Während des PECVD-Prozesses werden Wasserstoffatome natürlich in die SiNx-Schicht und die darunter liegende Siliziumoberfläche eingebracht. Diese Wasserstoffpassivierung repariert Grenzflächenfehler und neutralisiert „hängende Bindungen“, was die Trägerlebensdauer erheblich verlängert und die photoelektrische Umwandlungseffizienz verbessert.

Strukturelle Integrität und Schichtqualität

Hohe Gleichmäßigkeit und Stufenabdeckung

PECVD-Systeme erzeugen Schichten mit hoher Gleichmäßigkeit über großflächige Substrate, was eine konsistente Leistung in der Massenproduktion gewährleistet. Der Prozess bietet auch eine überlegene Stufenabdeckung, was bedeutet, dass die SiNx-Schicht komplexe 3D-Strukturen konform beschichten kann, ohne Lücken oder dünne Stellen zu hinterlassen.

Reduzierte mechanische Spannung und Rissbildung

Im Gegensatz zur herkömmlichen CVD erzeugt PECVD spannungsarme Schichten, die weniger anfällig für Rissbildung oder Delamination sind. Die resultierenden SiNx-Schichten weisen eine hohe Vernetzung und Dichte auf und bieten eine robuste Beständigkeit gegen nachfolgende chemische oder thermische Veränderungen.

Minimale Pinhol-Dichte

Die plasmaunterstützte Umgebung ermöglicht eine schnelle Abscheidungsrate bei gleichzeitiger Aufrechterhaltung einer hochwertigen Oberflächengüte. Dies führt zu Schichten mit weniger Pinholes, was die dielektrische Festigkeit und die schützenden Eigenschaften der SiNx-Schicht verbessert.

Verständnis der Kompromisse und Fallstricke

Wasserstoffkonzentration und Stabilität

Obwohl Wasserstoff für die Passivierung vorteilhaft ist, kann ein Überschuss an Wasserstoff in der SiNx-Schicht zu langfristigen Stabilitätsproblemen oder „Blasenbildung“ während nachfolgender Hochtemperaturschritte führen. Ingenieure müssen die Plasmaleistung und den Gasfluss sorgfältig ausbalancieren, um den gewünschten Wasserstoffgehalt zu erreichen.

Kammerkontamination und Wartung

PECVD-Kammern sind anfällig für dicke Schichtablagerungen an den Wänden, die abplatzen und das Substrat kontaminieren können. Obwohl diese Systeme im Vergleich zu einigen Alternativen relativ einfach zu reinigen sind, ist ein strenger präventiver Wartungsplan erforderlich, um hohe Ausbeuten zu gewährleisten.

Risiken von Plasmaschäden

Die direkte Einwirkung von hochenergetischem Plasma kann gelegentlich zu „Plasmaschäden“ an empfindlichen Gateoxiden oder Oberflächenstrukturen führen. Die Optimierung der Plasmafrequenz und -leistung ist erforderlich, um den Ionenbeschuss zu minimieren und gleichzeitig die Abscheidungsraten aufrechtzuerhalten.

Anwendung von PECVD auf Ihr Projekt

Bei der Integration von PECVD SiNx in Ihren Fertigungsablauf bestimmen Ihre spezifischen technischen Ziele die Systemparameter.

- Wenn Ihr Hauptaugenmerk auf der Effizienz von Solarzellen liegt: Optimieren Sie die Abscheidungsparameter, um den Wasserstoffgehalt für die Oberflächenpassivierung zu maximieren, während Sie die Dicke für die Antireflexion streng auf 80 nm kontrollieren.

- Wenn Ihr Hauptaugenmerk auf MEMS oder flexibler Elektronik liegt: Priorisieren Sie die niedrigstmögliche Abscheidungstemperatur und konzentrieren Sie sich auf die Abstimmung der Plasmaleistung, um eine spannungsarme „Null-Dehnungs“-Schicht zu erzielen und eine Verformung des Substrats zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dielektrischer Isolation liegt: Konzentrieren Sie sich auf die Maximierung der Schichtdichte und die Minimierung der Pinhol-Anzahl durch Anpassung der Vorläufergasverhältnisse (typischerweise Silan und Ammoniak), um eine hohe Durchbruchspannung zu gewährleisten.

Durch die Nutzung der Tieftemperatur-Vielseitigkeit von PECVD können Sie eine Hochleistungs-SiNx-Schicht erzielen, die die Architektur Ihres Geräts schützt, passiviert und optimiert.

Zusammenfassungstabelle:

| Merkmal | PECVD-Vorteil | Auswirkung auf SiNx-Abscheidung |

|---|---|---|

| Abscheidetemp. | 100 °C bis 400 °C | Schützt wärmeempfindliche Substrate und verhindert Diffusion. |

| Passivierung | Wasserstoffintegration | Neutralisiert hängende Bindungen und verbessert die elektrische Effizienz. |

| Optische Kontrolle | Abstimmbarer Brechungsindex | Optimiert Antireflexionsbeschichtungen (ARC) für Solarzellen. |

| Schichtqualität | Geringe Spannung & hohe Gleichmäßigkeit | Reduziert Rissbildung, Delamination und Pinhol-Dichte. |

| Stufenabdeckung | Überlegene konforme Beschichtung | Gewährleistet konsistenten Schutz über komplexe 3D-Strukturen. |

Steigern Sie Ihre Dünnschichtleistung mit KINTEK

Erschließen Sie das volle Potenzial Ihrer Halbleiter- oder Solarzellenproduktion mit den hochpräzisen PECVD-Systemen von KINTEK. Unterstützt durch erstklassige F&E und Fertigung bieten wir fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre individuellen Labor- und Industrieanforderungen zugeschnitten sind.

Unsere anpassbaren Hochtemperatur-Lösungen gewährleisten:

- Präzisionskontrolle: Erzielen Sie exakte Schichtdicke und Brechungsindex für SiNx-Schichten.

- Unübertroffene Vielseitigkeit: Ideal für MEMS, flexible Elektronik und dielektrische Isolation.

- Expertenunterstützung: Profitieren Sie von unserer tiefgreifenden Ingenieurkompetenz in der plasmaunterstützten Technologie.

Sind Sie bereit, Ihren Abscheidungsprozess für überlegene Qualität und geringere thermische Budgets zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Hakim Korichi, Ahmed Baha-Eddine Bensdira. Investigating the influence of boron diffusion temperature on the performance of n-type PERT monofacial solar cells with reduced thermal steps. DOI: 10.35784/iapgos.6599

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie funktioniert der durch Ionenentladung erzeugte Mikrobogen? Verbesserung der Haftfestigkeit von Beschichtungen durch Oberflächenaktivierung

- Warum benötigt LPCVD höhere Temperaturen im Vergleich zu PECVD? Entdecken Sie die Unterschiede in den Energiequellen

- Wie ermöglicht PECVD Vielseitigkeit und Kontrolle über die Filmeigenschaften? Meistern Sie die Dünnschichttechnik mit Präzision

- Wie hoch ist die Abscheiderate von PECVD? Erschließen Sie die Hochgeschwindigkeits-Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum sind Plasmen mit geringer fraktioneller Ionisation für die Materialbearbeitung von Interesse? Hochenergetische Chemie ohne Hitzeschäden ermöglichen

- Was sind die typischen Bedingungen für plasmaunterstützte CVD-Prozesse? Erreichen Sie die Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD gegenüber traditionellem CVD für SiN-Filme? Entriegeln Sie exzellente Dünnschichtbildung bei niedrigen Temperaturen

- Wie unterscheiden sich die technischen Prinzipien von PECVD und CVD? Entdecken Sie die Hauptunterschiede bei den Energiequellen