Im Kern erreicht die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) ihre bemerkenswerte Vielseitigkeit dadurch, dass die Energiequelle für chemische Reaktionen von der Substrattemperatur getrennt wird. Durch die Verwendung eines elektromagnetischen Feldes zur Erzeugung eines Plasmas erzeugt PECVD hochreaktive chemische Spezies bei niedrigen Temperaturen, was dem Bediener eine präzise, unabhängige Kontrolle über die Parameter gibt, die die endgültigen Eigenschaften einer dünnen Schicht definieren.

Der grundlegende Vorteil von PECVD ist die Fähigkeit, die Reaktionsenergie von der thermischen Energie zu entkoppeln. Dies ermöglicht die Abscheidung von qualitativ hochwertigen, dichten Filmen bei Temperaturen, die niedrig genug sind, um empfindliche darunter liegende Strukturen zu schützen, und bietet gleichzeitig mehrere unabhängige „Stellschrauben“, um die Eigenschaften des Films fein abzustimmen.

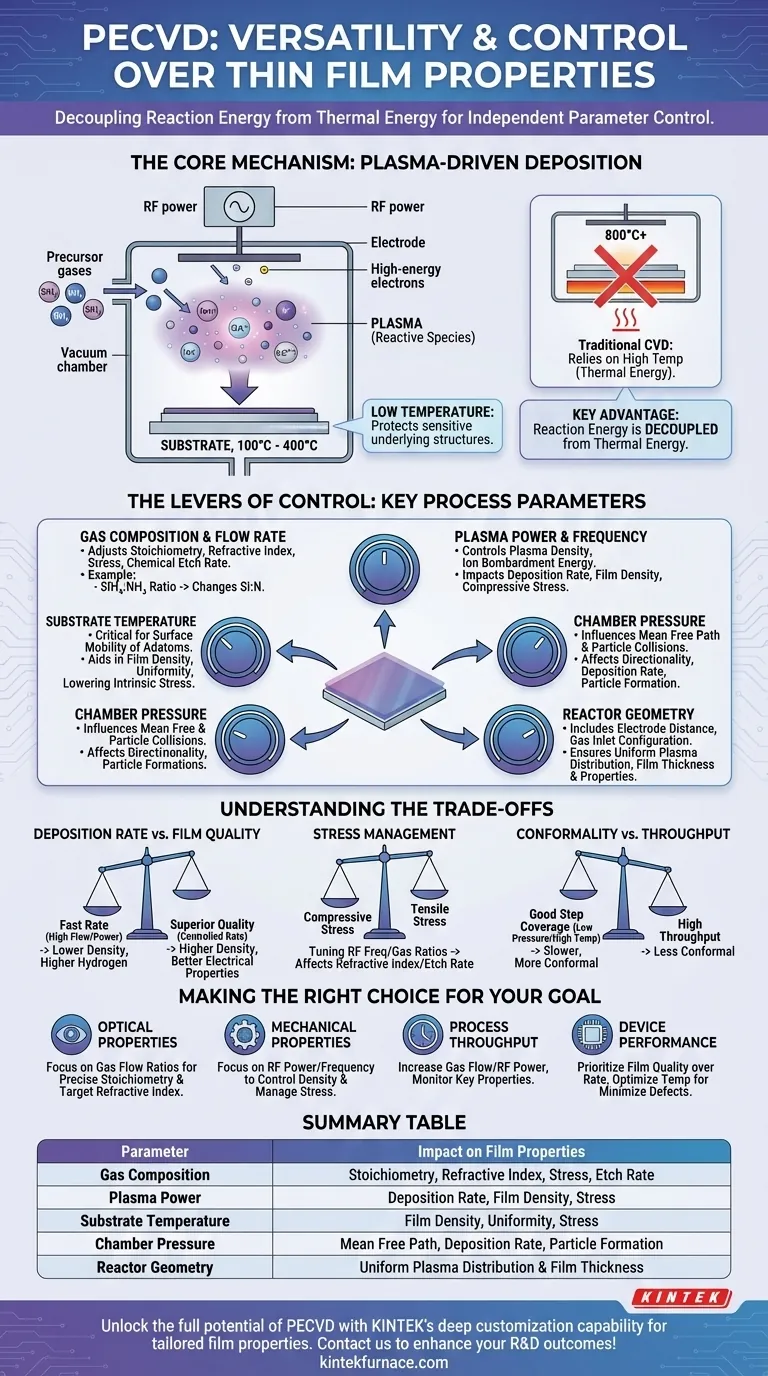

Der Kernmechanismus: Plasma-gesteuerte Abscheidung

Um die Kontrolle von PECVD zu verstehen, muss man zunächst dessen grundlegenden Unterschied zur traditionellen Chemischen Gasphasenabscheidung (CVD) verstehen, die sich ausschließlich auf hohe Temperaturen zur Steuerung der Reaktionen verlässt.

Erzeugung reaktiver Spezies bei niedrigen Temperaturen

In einem PECVD-System werden Vorläufergase wie Silan (SiH₄) in eine Vakuumkammer eingeleitet. Ein angelegtes HF-Feld (Hochfrequenz) regt freie Elektronen an, die dann mit den neutralen Molekülen des Gases kollidieren.

Diese energiereichen Kollisionen spalten die Gasmoleküle in eine Mischung aus Ionen, Radikalen und anderen angeregten Spezies auf, die zusammenfassend als Plasma bezeichnet werden. Diese radikalischen Spezies sind hochreaktiv und binden leicht an der Substratoberfläche, um einen Film zu bilden.

Entkopplung von Energie und Temperatur

Die Energie für den Abbau der Vorläufergase stammt aus dem Plasma und nicht aus der Erwärmung des Substrats. Dies ist das wichtigste Konzept.

Da das Substrat nicht auf 800 °C oder höher erhitzt werden muss (wie bei einigen thermischen CVD-Verfahren), kann PECVD Filme bei einer viel niedrigeren Temperatur, typischerweise zwischen 100 °C und 400 °C, abscheiden. Dies schützt bereits vorhandene Bauteilstrukturen, wie z. B. Aluminium-Verbindungen auf einem Mikrochip, vor thermischen Schäden.

Die Stellschrauben der Kontrolle: Wichtige Prozessparameter

Die Vielseitigkeit von PECVD ergibt sich aus der Fähigkeit, mehrere Prozessparameter unabhängig voneinander einzustellen, die jeweils die Plasmaumgebung und folglich den endgültigen Film beeinflussen.

Zusammensetzung und Durchflussrate der Gase

Die spezifischen Gase, die in die Kammer eingeleitet werden, und ihre relativen Durchflussraten bestimmen direkt die Stöchiometrie oder chemische Zusammensetzung des Films.

Zum Beispiel wird beim Abscheiden von Siliziumnitrid (SiNₓ) die Anpassung des Verhältnisses von Silan (SiH₄) zu Ammoniak (NH₃) das Silizium-zu-Stickstoff-Verhältnis im Endfilm verändern. Dies beeinflusst direkt den Brechungsindex, die Spannung und die chemische Ätzrate des Films.

Plasmaprofil und Frequenz

Die auf die Elektroden aufgebrachte HF-Leistung steuert die Plasmadichte und die Energie des Ionenbeschusses.

Höhere Leistung erhöht im Allgemeinen die Dissoziation der Vorläufergase, was zu einer höheren Abscheiderate führt. Sie erhöht jedoch auch den Ionenbeschuss auf dem Substrat, was die Filmdichte und die Druckspannung erhöhen kann, aber bei unkontrollierter Anwendung auch Schäden verursachen kann.

Substrattemperatur

Obwohl PECVD ein „Tieftemperaturverfahren“ ist, ist die Substrattemperatur immer noch ein kritischer Einstellknopf.

Moderate Erwärmung sorgt für Oberflächenmobilität der ankommenden Atome (Adatome), wodurch sie leichter tiefer gelegene Energiezustände finden können. Dies trägt zur Bildung eines dichteren, gleichmäßigeren Films mit geringerer Eigenspannung bei.

Kammerdruck

Der Betriebsdruck in der Kammer beeinflusst die mittlere freie Weglänge von Teilchen – die durchschnittliche Strecke, die ein Teilchen zurücklegt, bevor es mit einem anderen kollidiert.

Ein niedrigerer Druck führt zu weniger Kollisionen in der Gasphase und einer gerichteteren Abscheidung, während ein höherer Druck die Abscheiderate und das Potenzial für unerwünschte Partikelbildung erhöhen kann.

Reaktorgeometrie

Die physische Gestaltung des Reaktors, einschließlich des Abstands zwischen den Elektroden und der Gaseinlasskonfiguration, beeinflusst direkt die Gleichmäßigkeit des Plasmas.

Ein gut konzipierter Reaktor stellt sicher, dass das Plasma gleichmäßig über das Substrat verteilt wird, was zu einem Film mit gleichmäßiger Dicke und Eigenschaften von der Mitte bis zum Rand führt.

Verständnis der Kompromisse

Das Erreichen einer bestimmten Filmeigenschaft beinhaltet oft die Abwägung konkurrierender Faktoren. Echte Prozesskontrolle erfordert das Verständnis dieser Kompromisse.

Abscheiderate vs. Filmqualität

Oft liefern die schnellsten Abscheidebedingungen nicht den Film höchster Qualität. Die Erhöhung des Gasflusses und der HF-Leistung zur Maximierung des Durchsatzes kann zu geringerer Filmdichte, höherem Wasserstoffgehalt und schlechteren elektrischen Eigenschaften führen. Eine langsamere, besser kontrollierte Abscheidung ergibt in der Regel einen überlegenen Film.

Spannungsmanagement

Fast alle abgeschiedenen Filme weisen ein gewisses Maß an Eigenspannung auf (entweder Druck- oder Zugspannung), was dazu führen kann, dass sich Wafer wölben oder Filme reißen. Während Parameter wie HF-Frequenz und Gasverhältnisse verwendet werden können, um die Spannung in Richtung eines neutralen Zustands abzustimmen, werden diese Anpassungen mit ziemlicher Sicherheit andere Schlüsseleigenschaften wie den Brechungsindex oder die Ätzrate beeinflussen.

Konformität und Stufenabdeckung

Die Abdeckung komplexer, dreidimensionaler Topographien ist eine erhebliche Herausforderung. Obwohl PECVD für eine bessere Konformität optimiert werden kann, ist es im Allgemeinen weniger konform als Prozesse wie die Atomlagenabscheidung (ALD). Um eine gute Stufenabdeckung zu erreichen, sind oft niedrigere Drücke und höhere Temperaturen erforderlich, um die Oberflächendiffusion zu fördern, was mit anderen Prozesszielen wie hohem Durchsatz kollidieren kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt, welche Parameter für die Kontrolle am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf optischen Eigenschaften liegt (z. B. Antireflexionsbeschichtungen): Konzentrieren Sie sich auf die präzise Steuerung der Gasflussverhältnisse, um die Stöchiometrie festzulegen und den Zielbrechungsindex zu erreichen.

- Wenn Ihr Hauptaugenmerk auf mechanischen Eigenschaften liegt (z. B. Hartmasken oder Passivierungsschichten): Konzentrieren Sie sich auf die Abstimmung der HF-Leistung und -Frequenz, um die Filmdichte zu steuern und die Eigenspannung zu managen.

- Wenn Ihr Hauptaugenmerk auf dem Prozessdurchsatz liegt: Erhöhen Sie vorsichtig die Gasdurchflussraten und die HF-Leistung und überwachen Sie kontinuierlich die Schlüsseleigenschaften des Films, um sicherzustellen, dass diese innerhalb Ihres akzeptablen Prozessfensters bleiben.

- Wenn Ihr Hauptaugenmerk auf der Geräte-Performance liegt (z. B. Gate-Dielektrika): Priorisieren Sie die Filmqualität vor der Rate und verwenden Sie eine optimierte Temperatur und eine langsamere Abscheidung, um Defekte zu minimieren und ausgezeichnete elektrische Eigenschaften zu gewährleisten.

Indem Sie diese grundlegenden Stellschrauben und ihre Wechselwirkungen verstehen, können Sie von der bloßen Verwendung eines Rezepts dazu übergehen, ein Material wirklich für seine beabsichtigte Funktion zu entwickeln.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf Filmeigenschaften |

|---|---|

| Zusammensetzung der Gase | Bestimmt Stöchiometrie, Brechungsindex, Spannung und Ätzrate |

| Plasmaprofil | Beeinflusst Abscheiderate, Filmdichte und Spannung |

| Substrattemperatur | Beeinflusst Filmdichte, Gleichmäßigkeit und Spannung |

| Kammerdruck | Steuert die mittlere freie Weglänge, Abscheiderate und Partikelbildung |

| Reaktorgeometrie | Sorgt für gleichmäßige Plasmaverteilung und Filmdicke |

Entfesseln Sie das volle Potenzial von PECVD für Ihr Labor! KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, zu versorgen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für maßgeschneiderte Filmeigenschaften präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschungs- und Entwicklungsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung