Im Kern sind PECVD und CVD beides chemische Gasphasenabscheidungsverfahren (Chemical Vapor Deposition), aber sie unterscheiden sich grundlegend darin, wie sie die für das Filmwachstum erforderlichen chemischen Reaktionen mit Energie versorgen. Herkömmliches CVD basiert auf hoher thermischer Energie (Wärme), um Prekursor-Gase zu zersetzen. Im Gegensatz dazu verwendet PECVD (Plasma-Enhanced Chemical Vapor Deposition) ein elektrisch angeregtes Plasma, um dasselbe Ergebnis bei deutlich niedrigeren Temperaturen zu erzielen.

Die Wahl zwischen CVD und PECVD ist eine kritische technische Entscheidung, die von einem einzigen Faktor bestimmt wird: der Energiequelle. Die Verwendung von Wärme (CVD) gegenüber Plasma (PECVD) bestimmt alles, von den verwendbaren Materialien bis hin zu den endgültigen Eigenschaften des Films und den Gesamtkosten des Prozesses.

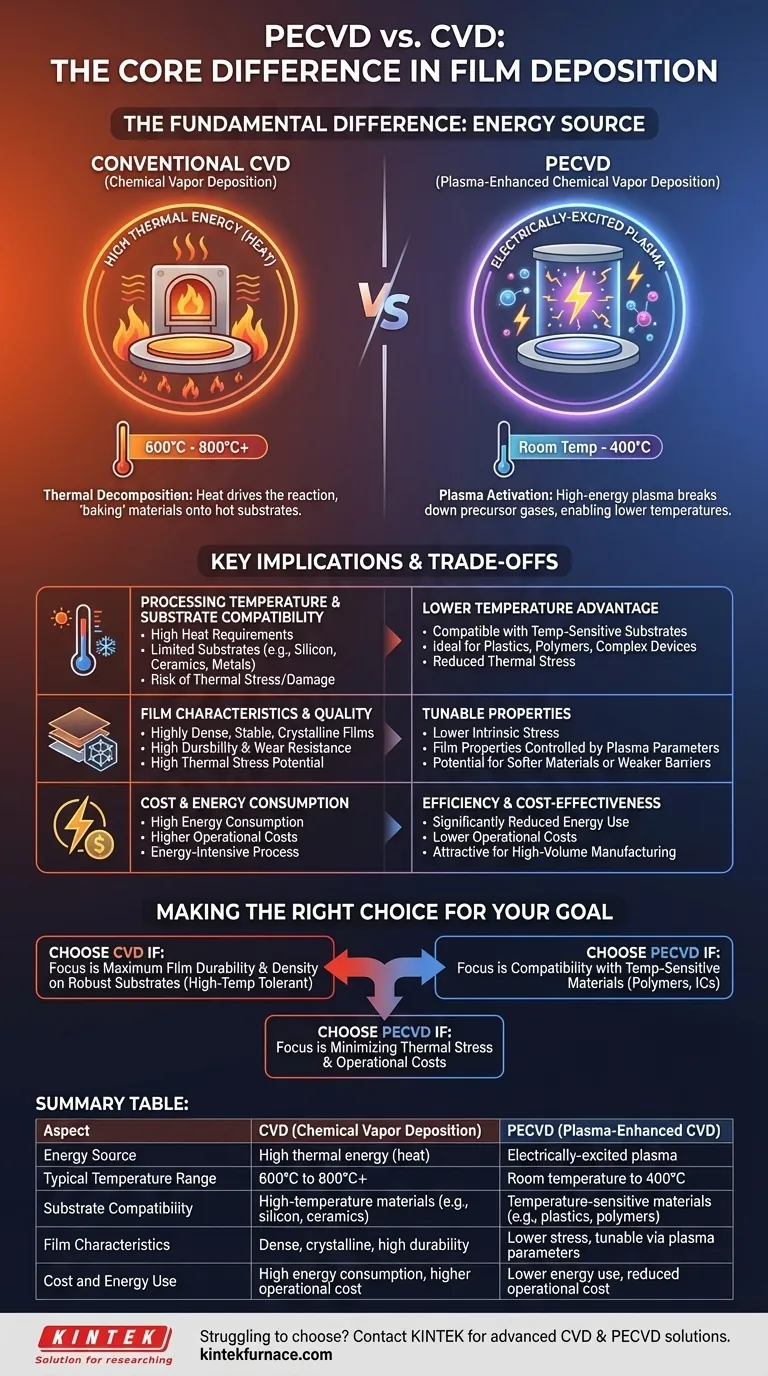

Der fundamentale Unterschied: Wärme vs. Plasma

Die Methode zur Energiezufuhr zu den Prekursor-Gasen ist der entscheidende Unterschied zwischen diesen beiden Technologien. Diese Wahl hat kaskadierende Auswirkungen auf den gesamten Abscheidungsprozess.

Wie konventionelles CVD funktioniert: Thermische Zersetzung

Herkömmliches CVD basiert auf einem einfachen Prinzip: Wärme treibt die Reaktion an. Prekursor-Gase werden in eine Kammer geleitet, in der das Substrat auf sehr hohe Temperaturen erhitzt wird, typischerweise zwischen 600°C und 800°C, manchmal auch deutlich höher.

Diese intensive thermische Energie bewirkt, dass sich die Gasmoleküle zersetzen und auf der heißen Substratoberfläche reagieren, wodurch sich allmählich ein dünner Film aufbaut. Man kann es sich wie das präzise „Backen“ einer neuen Materialschicht auf eine Komponente vorstellen.

Wie PECVD funktioniert: Plasma-Aktivierung

PECVD umgeht die Notwendigkeit extremer Hitze, indem es Plasma verwendet – ein ionisiertes Gas, das energiereiche Elektronen, Ionen und freie Radikale enthält. Ein elektrisches Feld wird an das Prekursor-Gas angelegt, wodurch dieses Plasma erzeugt wird.

Diese energiereichen Partikel kollidieren mit den Prekursor-Gasmolekülen, zerlegen sie und erzeugen die reaktiven Spezies, die für die Abscheidung benötigt werden. Da die Energie vom Plasma selbst kommt und nicht durch Erhitzen des Substrats, kann der Prozess bei viel niedrigeren Temperaturen ablaufen, oft von Raumtemperatur bis etwa 350-400°C.

Wichtige Auswirkungen der Energiequelle

Der Unterschied in der Energiequelle ist nicht nur akademischer Natur. Er führt zu dramatischen und praktischen Unterschieden in der Prozessfähigkeit, Materialkompatibilität und den Kosten.

Prozesstemperatur und Substratkompatibilität

Dies ist die wichtigste Konsequenz. Die hohen thermischen Anforderungen von CVD schränken seine Verwendung auf Substrate ein, die extremen Temperaturen standhalten, wie Siliziumwafer, Keramiken oder bestimmte Metalle.

Die Niedertemperaturnatur von PECVD macht es mit einer wesentlich breiteren Palette temperaturempfindlicher Substrate kompatibel. Dazu gehören Kunststoffe, Polymere und komplexe elektronische Bauteile mit bereits vorhandenen Schichten, die durch die Hitze von CVD beschädigt oder zerstört würden.

Filmqualität und thermische Spannung

Die hohe Wärme von CVD kann erhebliche thermische Spannungen sowohl im Film als auch im Substrat hervorrufen, was möglicherweise zu Rissbildung oder Verformung führen kann. Allerdings kann die hohe Temperatur auch sehr dichte, stabile und kristalline Filme erzeugen.

PECVD scheidet Filme mit viel geringerer Eigenspannung ab, was für empfindliche Strukturen entscheidend ist. Die Eigenschaften des Films werden durch Plasmaparameter und nicht allein durch die Temperatur gesteuert, was eine andere Reihe von Variablen zur Abstimmung der Filmeigenschaften bietet.

Kosten und Energieverbrauch

Das Erhitzen einer Prozesskammer auf über 600°C erfordert eine erhebliche Menge an Energie, was konventionelles CVD zu einem relativ teuren, energieintensiven Prozess macht.

Durch den Betrieb bei niedrigeren Temperaturen reduziert PECVD den Energieverbrauch und folglich die Betriebskosten erheblich. Diese Effizienz macht es zu einer attraktiven Option für die Großserienfertigung.

Die Kompromisse verstehen

Keine Technologie ist universell überlegen. Die optimale Wahl hängt davon ab, die inhärenten Stärken und Schwächen jeder Methode gegen die spezifischen Anforderungen des Projekts abzuwägen.

Die Einschränkungen von PECVD

Obwohl vielseitig, können PECVD-Filme bestimmte Kompromisse aufweisen. Die resultierenden Materialien können weicher sein oder eine geringere Verschleißfestigkeit aufweisen als ihre Hochtemperatur-CVD-Pendants.

Darüber hinaus können einige PECVD-Filme eine schwächere Barriereleistung im Vergleich zu Filmen aufweisen, die mit anderen Methoden abgeschieden wurden. Der Prozess kann auch halogenierte Prekursor-Gase involvieren, die aufgrund potenzieller Gesundheits- und Umweltbedenken sorgfältig gehandhabt werden müssen.

Die Einschränkungen von CVD

Der Hauptnachteil von CVD ist sein hoher thermischer Haushalt. Dies schließt seine Verwendung für eine wachsende Zahl moderner Anwendungen mit Polymeren und fortschrittlicher Elektronik sofort aus.

Die hohe Hitze begrenzt nicht nur die Substratwahl, sondern erhöht auch das Risiko, die zu beschichtenden Komponenten zu beschädigen. Schließlich führt der höhere Energieverbrauch direkt zu höheren Produktionskosten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis Ihres Hauptziels. Ihr Material, Ihr Leistungsziel und Ihr Budget werden Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmhaltbarkeit auf einem robusten Substrat liegt: CVD ist oft die überlegene Wahl für die Herstellung hochdichter und kristalliner Filme, wenn das Substrat extreme Hitze vertragen kann.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit temperaturempfindlichen Materialien liegt: PECVD ist die definitive Lösung für die Abscheidung von Filmen auf Polymeren, Kunststoffen oder komplexen integrierten Schaltkreisen, die hohe Temperaturen nicht überleben können.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von thermischen Spannungen und Betriebskosten liegt: Der Niedertemperatur-, energieeffiziente Prozess von PECVD reduziert das Risiko thermischer Schäden und senkt die Produktionskosten.

Letztendlich ist das Verständnis der Energiequelle – thermisch versus Plasma – der Schlüssel zur Auswahl der Abscheidungsmethode, die Ihren Materialbeschränkungen und Leistungszielen entspricht.

Zusammenfassungstabelle:

| Aspekt | CVD (Chemical Vapor Deposition) | PECVD (Plasma-Enhanced CVD) |

|---|---|---|

| Energiequelle | Hohe thermische Energie (Wärme) | Elektrisch angeregtes Plasma |

| Typischer Temperaturbereich | 600°C bis 800°C+ | Raumtemperatur bis 400°C |

| Substratkompatibilität | Hochtemperaturmaterialien (z.B. Silizium, Keramik) | Temperaturempfindliche Materialien (z.B. Kunststoffe, Polymere) |

| Filmcharakteristik | Dicht, kristallin, hohe Haltbarkeit | Geringere Spannung, über Plasmaparameter einstellbar |

| Kosten und Energieverbrauch | Hoher Energieverbrauch, höhere Betriebskosten | Geringerer Energieverbrauch, reduzierte Betriebskosten |

Fällt es Ihnen schwer, die richtige Abscheidungsmethode für Ihr Labor zu wählen? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich CVD- und PECVD-Systemen. Dank unserer herausragenden F&E und hauseigenen Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – egal, ob Sie mit robusten Substraten oder temperaturempfindlichen Materialien arbeiten. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und präzise Ergebnisse bei der Filmabscheidung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen