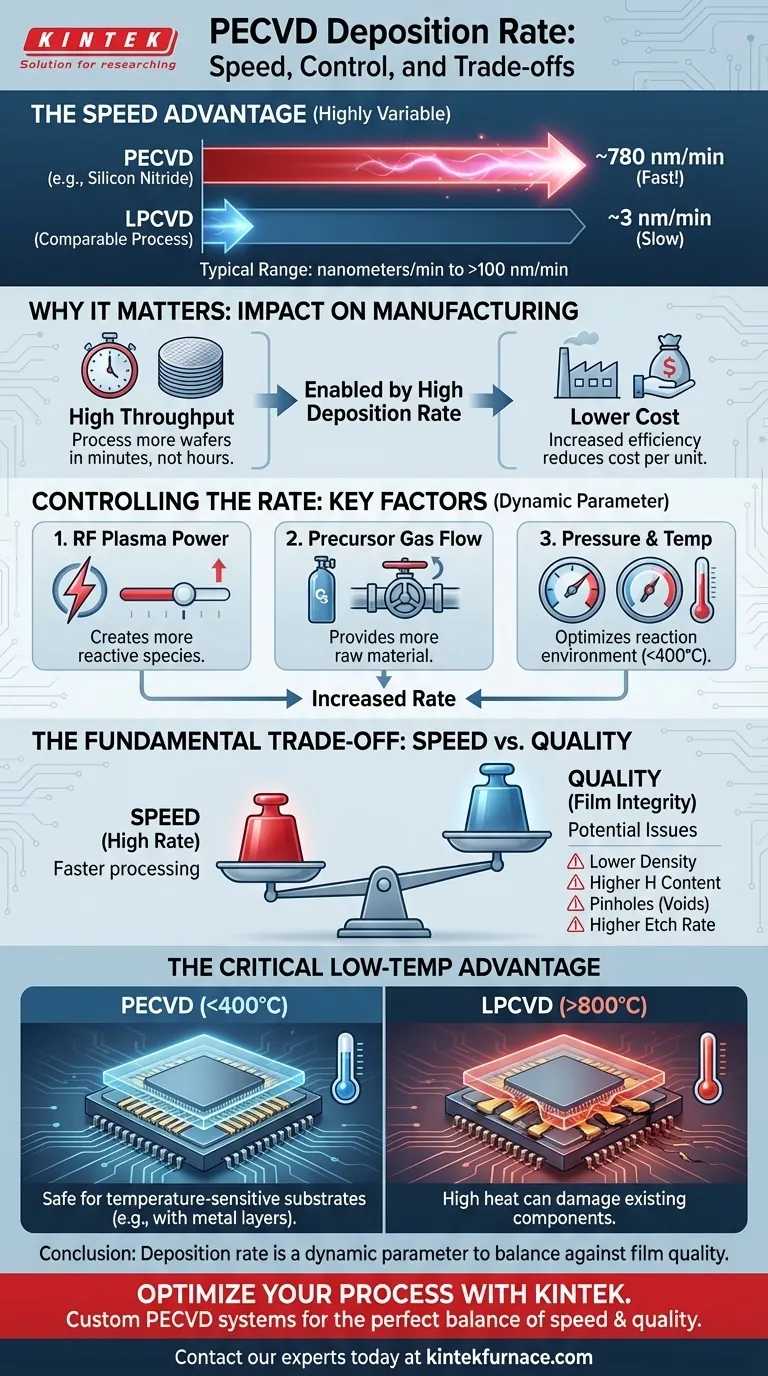

Letztendlich ist die Abscheiderate von PECVD keine einzelne Zahl, sondern ein stark variabler Parameter, der typischerweise von wenigen Nanometern bis weit über hundert Nanometern pro Minute reicht. Ein gängiger Prozess für Siliziumnitrid kann beispielsweise Raten von etwa 780 nm/min (130 Å/s) erreichen, was dramatisch schneller ist als die ~3 nm/min (~48 Å/min), die bei einem vergleichbaren Niederdruck-CVD (LPCVD)-Verfahren beobachtet werden. Diese hohe Rate ist ein Hauptgrund für seine weite Verbreitung in der Fertigung.

Die Kernbotschaft ist, dass die hohe Abscheiderate von PECVD sein Hauptvorteil ist, aber nur im Kontext verstanden wird. Sie ermöglicht einen hohen Durchsatz bei niedrigen Temperaturen, eine entscheidende Fähigkeit für die moderne Elektronik, aber diese Geschwindigkeit ist ein direkter Kompromiss bei der Filmqualität und muss sorgfältig gesteuert werden.

Warum die Abscheiderate ein entscheidender Faktor ist

Die Abscheiderate ist mehr als nur eine Leistungsmetrik; sie beeinflusst direkt die Herstellungskosten, den Durchsatz und die Machbarkeit eines Fertigungsprozesses.

Die Auswirkungen auf Durchsatz und Kosten

Eine höhere Abscheiderate bedeutet, dass ein dünner Film in Minuten statt in Stunden abgeschieden werden kann. Dies steigert die Anzahl der Wafer oder Substrate, die in einer bestimmten Zeit verarbeitet werden können, drastisch.

Diese verbesserte Effizienz senkt die Herstellungskosten pro Einheit und erhöht die Gesamtproduktionskapazität, was PECVD zu einer äußerst kostengünstigen Lösung für die Massenproduktion macht.

Der Kontext von „Schnell“: PECVD im Vergleich zu anderen Methoden

Beim Vergleich von Abscheideverfahren ist der Kontext entscheidend. PECVD ist bekannt dafür, deutlich schneller als LPCVD (Low-Pressure Chemical Vapor Deposition) zu sein. LPCVD erzeugt oft reinere, konformere Filme, aber seine niedrige Abscheiderate ist ein großes Hindernis.

PECVD ist jedoch möglicherweise nicht immer schneller als alle „CVD“-Varianten. Einige Hochtemperatur-Atmosphärendruck-CVD (APCVD)-Prozesse können sehr hohe Raten erzielen. Der einzigartige Vorteil von PECVD besteht darin, hohe Abscheideraten bei niedrigen Temperaturen (typischerweise unter 400 °C) zu erzielen.

Schlüsselfaktoren, die die Abscheiderate steuern

Die Abscheiderate in einem PECVD-System ist nicht festgelegt. Es ist ein dynamischer Parameter, der durch Anpassung mehrerer Prozessvariablen eingestellt werden kann.

HF-Plasmaleistung

Die Erhöhung der Hochfrequenzleistung (HF), die den Elektroden zugeführt wird, energetisiert das Plasma. Dies erzeugt eine höhere Konzentration an freien Radikalen und reaktiven Spezies aus dem Precursor-Gas.

Mehr reaktive Spezies führen direkt zu einer schnelleren Abscheiderate. Dieser Effekt hat jedoch eine Grenze. Sobald das Precursor-Gas vollständig ionisiert ist, führt eine weitere Leistungssteigerung nicht zu einer Erhöhung der Rate und kann den Film durch übermäßige Ionenbeschuss negativ beeinflussen.

Vorläufergasflussrate

Die Durchflussrate des Precursor-Gases in die Kammer bestimmt die Verfügbarkeit von Reaktantenmolekülen. Die Erhöhung des Gasflusses liefert mehr Rohmaterial, das das Plasma in Film umwandeln kann.

Dies trägt direkt zu einer schnelleren Filmbildungsrate bei, vorausgesetzt, die HF-Leistung ist ausreichend, um das zusätzliche Gas zu dissoziieren.

Kammerdruck und Temperatur

Der Prozessdruck, typischerweise im Bereich von 0,1 bis 40 Pascal, beeinflusst die Dichte des Plasmas und die mittlere freie Weglänge der Teilchen. Die Anpassung des Drucks ist ein wichtiger Teil der Optimierung der Reaktionsumgebung für eine gewünschte Rate und Filmqualität.

Obwohl PECVD ein „Niedertemperatur“-Prozess ist, beeinflusst die Temperatur immer noch die Oberflächenmobilität der abgeschiedenen Atome und die Effizienz chemischer Oberflächenreaktionen und beeinflusst dadurch die endgültige Filmstruktur und in geringerem Maße die Rate.

Die Abwägungen verstehen: Geschwindigkeit vs. Qualität

Die hohe Abscheiderate von PECVD ist nicht kostenlos. Sie beinhaltet einen grundlegenden Kompromiss zwischen Fertigungsgeschwindigkeit und der resultierenden Filmqualität.

Filmdichte und Wasserstoffgehalt

Da die Abscheidung schnell und bei niedrigen Temperaturen erfolgt, haben die Atome weniger Zeit und Energie, um sich in einer dichten, geordneten Struktur anzulagern. Dies führt oft zu Filmen mit geringerer Dichte im Vergleich zu denen aus Hochtemperaturprozessen wie LPCVD.

Darüber hinaus sind wasserstoffhaltige Precursor-Gase (wie Silan, SiH₄) üblich. Der schnelle Prozess kann Wasserstoff im Film einschließen, was seine elektrischen und mechanischen Eigenschaften beeinträchtigen kann.

Pin-Hole-Defekte und Ätzrate

Das schnelle, weniger geordnete Wachstum kann zu einer höheren Häufigkeit mikroskopischer Hohlräume oder Pinholes führen, insbesondere bei dünneren Filmen.

Diese Filme mit geringerer Dichte weisen tendenziell auch eine höhere Nassätzrate auf. Dies ist ein wichtiger Indikator dafür, dass der Film weniger robust ist als ein vergleichbarer Film, der langsam bei hoher Temperatur gewachsen ist.

Der entscheidende Vorteil der niedrigen Temperatur

Diese Kompromisse sind akzeptabel aufgrund des Hauptvorteils von PECVD: Es funktioniert bei niedrigen Temperaturen. Dies ermöglicht die Abscheidung von Filmen auf Substraten, die bereits mit Metallschichten oder anderen temperaturempfindlichen Komponenten strukturiert wurden, welche durch die hohen Temperaturen von LPCVD (oft >800 °C) zerstört würden.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz für PECVD sollte durch Ihr Endziel bestimmt werden. Die Abscheiderate ist ein mächtiger Hebel, der je nach Ihren spezifischen Prioritäten angepasst werden muss.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz bei niedrigen Temperaturen liegt: PECVD ist die ideale Wahl. Sie sollten die HF-Leistung und den Gasfluss optimieren, um die höchstmögliche Abscheiderate für Ihr Material zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit und -dichte liegt: Sie sollten eine Hochtemperaturalternative wie LPCVD in Betracht ziehen, müssen aber die deutlich niedrigere Abscheiderate akzeptieren und sicherstellen, dass Ihr Substrat der Hitze standhält.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen Geschwindigkeit und Qualität liegt: Sie müssen Ihren PECVD-Prozess sorgfältig abstimmen und erkennen, dass das Streben nach der absolut höchsten Rate wahrscheinlich die Filmintegrität beeinträchtigt.

Die Beherrschung von PECVD bedeutet, seine Abscheiderate nicht als festen Wert zu behandeln, sondern als dynamischen Parameter, der gegen Ihre spezifischen Anforderungen an Filmqualität und Fertigung abgewogen werden muss.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abscheiderate | Typischer Bereich/Auswirkung |

|---|---|---|

| HF-Plasmaleistung | Erhöht die Rate durch Erzeugung reaktiverer Spezies | Bis zu einem Sättigungspunkt kritisch |

| Vorläufergasfluss | Höherer Fluss liefert mehr Rohmaterial und erhöht die Rate | Direkt proportional zu den verfügbaren Reaktanten |

| Prozessdruck | Optimiert die Plasmadichte und die Reaktionsumgebung | 0,1 - 40 Pascal |

| Prozesstemperatur | Geringer Einfluss auf die Rate; großer Einfluss auf die Filmstruktur | Typischerweise < 400 °C |

| Abwägung: Filmqualität | Höhere Raten können die Dichte verringern, den Wasserstoffgehalt und die Ätzrate erhöhen | Abwägung zwischen Geschwindigkeit und Qualität ist der Schlüssel |

Möchten Sie Ihren PECVD-Prozess für die perfekte Balance zwischen Geschwindigkeit und Filmqualität optimieren?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hauseigene Fertigung, um fortschrittliche PECVD- und CVD-Systeme anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Ob Ihre Priorität maximaler Durchsatz für die Massenproduktion oder die Erzielung spezifischer Filmerigenschaften ist, unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre Ofenlösung präzise für Ihren Erfolg konstruiert wird.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere PECVD-Systeme Ihre Fertigungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition