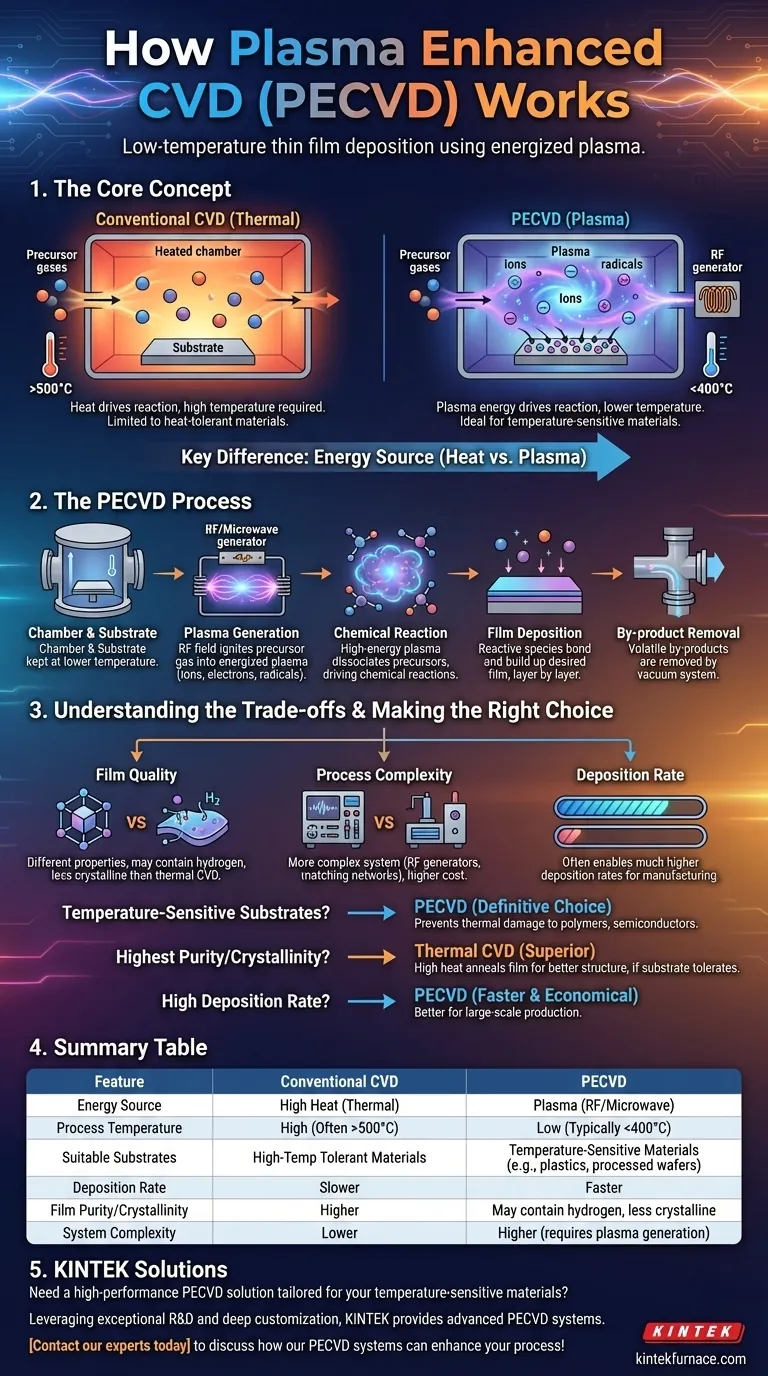

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD), also die plasmaunterstützte chemische Gasphasenabscheidung, ein Prozess zur Herstellung dünner Schichten auf einem Substrat. Im Gegensatz zu herkömmlichen Methoden, die auf extreme Hitze angewiesen sind, nutzt PECVD die Energie eines Plasmas, um die für die Abscheidung erforderlichen chemischen Reaktionen auszulösen. Dies ermöglicht die Anwendung hochwertiger Beschichtungen bei deutlich niedrigeren Temperaturen.

Der entscheidende Unterschied zwischen PECVD und der konventionellen chemischen Gasphasenabscheidung (CVD) ist die Energiequelle. Durch die Verwendung eines angeregten Plasmas anstelle hoher Hitze zur Zersetzung von Vorläufergasen ermöglicht PECVD die Beschichtung temperaturempfindlicher Materialien, die sonst beschädigt oder zerstört würden.

Die Grundlage: Verständnis der konventionellen CVD

Um zu erkennen, was PECVD einzigartig macht, ist es zunächst wichtig, den konventionellen thermischen CVD-Prozess zu verstehen, aus dem es hervorgegangen ist.

Die Rolle von Hitze und Vorläufern

Bei der thermischen CVD wird ein Substrat in eine Vakuumkammer gelegt, die dann auf eine sehr hohe Temperatur erhitzt wird. Anschließend werden Vorläufergase, die die Elemente der gewünschten Schicht enthalten, in diese heiße Kammer eingeleitet.

Der Abscheidungsprozess

Die intensive Hitze liefert die Energie, die benötigt wird, um die Moleküle des Vorläufergases zu zersetzen. Diese zersetzten Elemente reagieren miteinander und scheiden sich auf dem kühleren Substrat ab, wodurch sich allmählich eine dünne, gleichmäßige Schicht aus festem Material aufbaut.

Die wichtigste Einschränkung: Temperatur

Der Hauptnachteil der thermischen CVD ist ihre Abhängigkeit von extremen Temperaturen, oft viele hundert Grad Celsius. Diese Anforderung macht sie ungeeignet für die Beschichtung von Materialien mit niedrigem Schmelzpunkt, wie Kunststoffen, oder empfindlichen elektronischen Bauteilen.

Der PECVD-Unterschied: Einführung von Plasma

PECVD wurde speziell entwickelt, um die Temperaturbeschränkungen der thermischen CVD zu überwinden. Dies wird erreicht, indem die Art und Weise, wie Energie in das System eingebracht wird, grundlegend verändert wird.

Was ist Plasma?

Plasma wird oft als der „vierte Aggregatzustand“ bezeichnet. Es ist ein Gas, das – typischerweise durch ein Hochfrequenz- (HF) oder Mikrowellenfeld – so stark angeregt wurde, dass seine Atome in eine Mischung aus Ionen, Elektronen und hochreaktiven freien Radikalen zerfallen sind.

Wie Plasma hohe Hitze ersetzt

Bei einem PECVD-Prozess werden die Kammer und das Substrat bei einer viel niedrigeren Temperatur gehalten. Anstelle von Hitze wird ein elektrisches Feld verwendet, um die Vorläufergase in ein Plasma zu zünden.

Die immense Energie, die in diesem Plasma enthalten ist, treibt die chemischen Reaktionen an. Die hochreaktiven Spezies im Plasma zersetzen die Vorläufermoleküle weitaus effizienter als Hitze allein.

Der Abscheidungsmechanismus

Sobald die Vorläufergase im Plasma in reaktive Fragmente dissoziiert sind, wandern sie zur Substratoberfläche. Dort verbinden sie sich und bauen die gewünschte dünne Schicht Schicht für Schicht auf. Die flüchtigen Nebenprodukte werden anschließend vom Vakuumsystem entfernt.

Die Abwägungen verstehen

Obwohl der Vorteil der niedrigen Temperatur erheblich ist, erfordert die Wahl von PECVD die Berücksichtigung bestimmter inhärenter Kompromisse des Prozesses.

Schichtqualität und Zusammensetzung

Da die chemischen Reaktionen bei PECVD durch Plasma und nicht durch thermisches Gleichgewicht angetrieben werden, können die resultierenden Schichten unterschiedliche Eigenschaften aufweisen. Beispielsweise können Schichten Wasserstoff in ihre Struktur einbauen, was je nach Anwendung ein Vorteil oder ein Nachteil sein kann.

Prozesskomplexität

Ein PECVD-System ist komplexer als ein einfacher thermischer CVD-Reaktor. Es erfordert hochentwickelte HF- oder Mikrowellen-Stromversorgungen und Anpassungsnetzwerke, um ein stabiles Plasma zu erzeugen und aufrechtzuerhalten, was die Kosten und die betriebliche Schwierigkeit erhöht.

Abscheidungsrate im Vergleich zur Kontrolle

PECVD ermöglicht oft viel höhere Abscheidungsraten als thermische CVD, was ein großer industrieller Vorteil ist. Das Plasma fügt dem Prozess jedoch weitere Variablen hinzu (Leistung, Druck, Gasfluss), was die Feinabstimmung von Schichteigenschaften wie Gleichmäßigkeit und Spannung schwieriger machen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten auf die kritischste Anforderung Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: PECVD ist die definitive Wahl, da sein Niedertemperaturbetrieb thermische Schäden an Materialien wie Polymeren oder vorbearbeiteten Wafern verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Schichtreinheit oder Kristallinität liegt: Thermische CVD ist oft überlegen, da die hohen Prozesstemperaturen die Schicht während des Wachstums ausheilen können, was zu einer geordneteren Struktur führt, vorausgesetzt, Ihr Substrat hält die Hitze aus.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate für die Fertigung liegt: PECVD ist im Allgemeinen schneller und wirtschaftlicher für die Großserienproduktion, insbesondere wenn die absolut höchste Schichtreinheit nicht der Hauptantriebsfaktor ist.

Letztendlich ist das Verständnis, dass die Energiequelle – Plasma oder Hitze – das gesamte Prozessfenster bestimmt, der Schlüssel zur Auswahl der richtigen Technologie.

Zusammenfassungstabelle:

| Merkmal | Konventionelle CVD | PECVD |

|---|---|---|

| Energiequelle | Hohe Hitze (Thermisch) | Plasma (HF/Mikrowelle) |

| Prozesstemperatur | Hoch (oft >500°C) | Niedrig (typischerweise <400°C) |

| Geeignete Substrate | Hitzebeständige Materialien | Temperaturempfindliche Materialien (z. B. Kunststoffe, bearbeitete Wafer) |

| Abscheidungsrate | Langsamer | Schneller |

| Schichtreinheit/Kristallinität | Höher | Kann Wasserstoff enthalten, weniger kristallin |

| Systemkomplexität | Niedriger | Höher (erfordert Plasmaerzeugung) |

Benötigen Sie eine Hochleistungs-PECVD-Lösung, die auf Ihre temperaturempfindlichen Materialien zugeschnitten ist?

KINTEK nutzt herausragende F&E- und Eigenfertigungskompetenzen und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Systeme Ihren Dünnschichtabscheidungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen