Im Kern ist eine Anlage zur Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) ein System zur Abscheidung hochwertiger Dünnschichten auf einem Substrat. Im Gegensatz zur herkömmlichen Chemischen Gasphasenabscheidung (CVD), die auf hohe Temperaturen zur Steuerung chemischer Reaktionen angewiesen ist, nutzt PECVD ein angeregtes Plasma, um die Abscheidung bei deutlich niedrigeren Temperaturen zu erreichen, was sie für die moderne Materialtechnik unverzichtbar macht.

Der grundlegende Vorteil von PECVD ist die Fähigkeit, den Bedarf an extremer Hitze zu umgehen. Durch die Verwendung von Plasma zum Aufspalten von Vorläufergasen ermöglicht es die Herstellung von Hochleistungsdünnschichten auf Materialien, die durch herkömmliche Hochtemperaturprozesse sonst beschädigt oder zerstört würden.

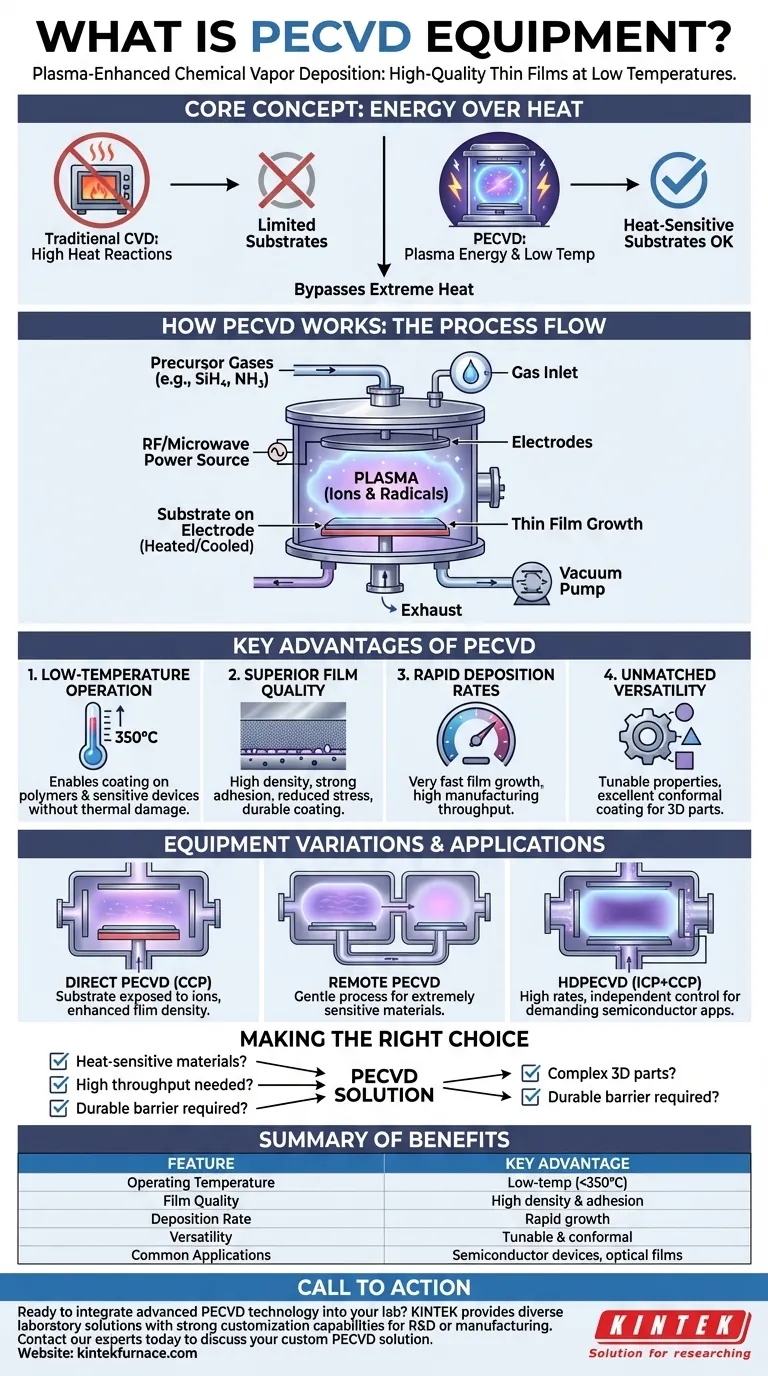

Wie PECVD funktioniert: Energie statt Hitze nutzen

Um die Ausrüstung zu verstehen, muss man zunächst den Prozess verstehen. PECVD manipuliert die Chemie in einem Vakuum, indem Energie in Form von Plasma zugeführt wird.

Die Kernkomponenten

Ein PECVD-System ist im Grunde eine kontrollierte Umgebung. Es besteht aus einer Vakuumkammer zur Entfernung atmosphärischer Verunreinigungen, Gaseinlässen zur Zufuhr präziser Mengen an Vorläufergasen und einem Satz von Elektroden.

Diese Elektroden sind mit einer Hochfrequenz- (HF) oder Mikrowellen-Energiequelle verbunden, die der Motor ist, der das Plasma erzeugt. Das Substrat sitzt auf einer der Elektroden, die oft beheizt oder gekühlt werden kann, um den Prozess fein abzustimmen.

Der plasmaunterstützte Prozess

Der Prozess beginnt damit, dass ein Substrat in die Kammer gelegt und ein Vakuum erzeugt wird. Anschließend werden Vorläufergase, wie Silan (SiH₄) und Ammoniak (NH₃) für Siliziumnitridfilme, zugeführt.

Als Nächstes wird die HF-Energiequelle aktiviert, wodurch ein starkes elektrisches Feld zwischen den Elektroden entsteht. Dieses Feld regt das Gas an, entreißt Elektronen von den Atomen und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist.

Innerhalb dieses Plasmas bilden sich bei einer insgesamt niedrigen Temperatur hochreaktive Ionen und Radikale. Diese reaktiven Spezies bombardieren dann die Substratoberfläche, wo sie reagieren und sich verbinden, um einen dichten, gleichmäßigen Dünnfilm zu bilden.

Wichtigste Vorteile der PECVD-Methode

Die Wahl von PECVD ist oft eine strategische Entscheidung, die durch seine einzigartige Kombination von Vorteilen bestimmt wird, die mit anderen Methoden wie der Physikalischen Gasphasenabscheidung (PVD) oder Hochtemperatur-CVD schwer zu erreichen sind.

Niedertemperaturbetrieb

Dies ist das bestimmende Merkmal von PECVD. Durch den Betrieb bei niedrigeren Temperaturen (oft unter 350 °C) ermöglicht es die Abscheidung auf temperaturempfindlichen Substraten wie Polymeren, Kunststoffen und bestimmten Halbleiterbauelementen, ohne thermische Schäden zu verursachen.

Überlegene Filmqualität

PECVD-Filme sind für ihre ausgezeichnete Qualität bekannt. Sie weisen eine hohe Dichte mit weniger Pinholes, eine starke Haftung am Substrat und eine reduzierte innere Spannung auf, wodurch sie weniger anfällig für Rissbildung sind. Das Ergebnis ist eine haltbarere und zuverlässigere Beschichtung.

Schnelle Abscheidungsraten

Die hohe Reaktivität der Spezies im Plasma führt zu einem sehr schnellen Filmwachstum. Bei einigen Materialien, wie Siliziumnitrid, können die Abscheidungsraten über 160-mal schneller sein als bei herkömmlichem CVD, was einen höheren Durchsatz in Fertigungsumgebungen ermöglicht.

Unübertroffene Vielseitigkeit

Der Prozess ist unglaublich flexibel. Durch die Anpassung der Gaszusammensetzung, des Drucks und der Plasmaleistung können Ingenieure die Filmergebnisse präzise abstimmen, wie z. B. deren chemische Beständigkeit oder optische Eigenschaften. Es eignet sich auch hervorragend zur gleichmäßigen Beschichtung komplexer, dreidimensionaler Oberflächen.

Verständnis der PECVD-Ausrüstungsvarianten

Nicht alle PECVD-Systeme sind gleich. Die spezifische Bauart des Reaktors bestimmt seine Fähigkeiten und idealen Anwendungen. Das Verständnis dieser Unterschiede ist der Schlüssel zur Auswahl des richtigen Werkzeugs.

Direkte vs. entfernte Plasma-Reaktoren

Direktes PECVD, auch als kapazitiv gekoppeltes Plasma (CCP) bekannt, ist die häufigste Konfiguration. Das Substrat wird direkt in das Plasma eingebracht und ist sowohl chemischen Spezies als auch dem Ionenbeschuss ausgesetzt, was die Filmdichte erhöhen kann.

Entferntes PECVD erzeugt das Plasma in einer separaten Kammer. Nur die chemisch reaktiven Spezies fließen zum Substrat, nicht die energiereichen Ionen. Dieser sanftere Prozess ist ideal für die Abscheidung von Filmen auf extrem empfindlichen elektronischen Materialien, bei denen ioneninduzierte Schäden vermieden werden müssen.

Hochdichtes PECVD (HDPECVD)

Diese fortschrittliche Technik kombiniert eine induktiv gekoppelte Plasmaquelle (ICP), um ein sehr dichtes Plasma zu erzeugen, mit einer separaten, kapazitiv gekoppelten Vorspannung am Substrat. HDPECVD bietet höhere Abscheidungsraten und ermöglicht eine unabhängige Steuerung der Filmergebnisse, was es zu einem leistungsstarken Werkzeug für anspruchsvolle Halbleiteranwendungen macht.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, ist PECVD keine universelle Lösung. Die Ausrüstung ist komplex und arbeitet unter Vakuum, was erhebliche Investitionen und Wartungsaufwand erfordert. Der „semi-saubere“ Charakter einiger Geräte bedeutet, dass sie ohne spezielle Designüberlegungen möglicherweise nicht für die strengsten Ultra-Hochvakuum-Fertigungslinien geeignet sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, ob PECVD die richtige Technologie für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Materialien liegt: PECVD ist aufgrund seiner Niedertemperaturfähigkeiten die klare und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Fertigungsdurchsatz liegt: Die schnellen Abscheidungsraten von PECVD bieten einen erheblichen Vorteil gegenüber vielen anderen Dünnschichttechniken.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile liegt: Die konforme Natur der PECVD-Abscheidung bietet eine gleichmäßige Abdeckung, die mit PVD-Methoden mit Sichtlinie schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer hochwertigen, haltbaren Barriere liegt: Die dichten, nicht porösen und rissbeständigen Filme von PECVD sind ideal für Schutz- und Korrosionsschutzanwendungen.

Letztendlich ermöglicht Ihnen die PECVD-Ausrüstung die Herstellung fortschrittlicher Materialien, die allein durch Hitze nicht herstellbar wären.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil |

|---|---|

| Betriebstemperatur | Niedertemperaturprozess (< 350°C), ideal für hitzeempfindliche Substrate |

| Filmqualität | Hohe Dichte, starke Haftung und reduzierte innere Spannung |

| Abscheidungsrate | Schnelles Filmwachstum, deutlich schneller als herkömmliches CVD |

| Vielseitigkeit | Abstimmbare Filmergebnisse und ausgezeichnete konforme Beschichtung für 3D-Teile |

| Häufige Anwendungen | Halbleiterbauelemente, Schutzbeschichtungen, optische Filme, MEMS |

Bereit, fortschrittliche PECVD-Technologie in Ihr Labor zu integrieren?

KINTEK nutzt außergewöhnliche F&E- und Inhouse-Fertigungskapazitäten, um vielfältige Labore mit fortschrittlichen Hochtemperaturöfen und Dünnschichtabscheidungslösungen zu versorgen. Unsere PECVD-Systeme werden durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, sei es für F&E oder die Hochdurchsatzfertigung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine kundenspezifische PECVD-Lösung Ihre Materialtechnikprojekte voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung