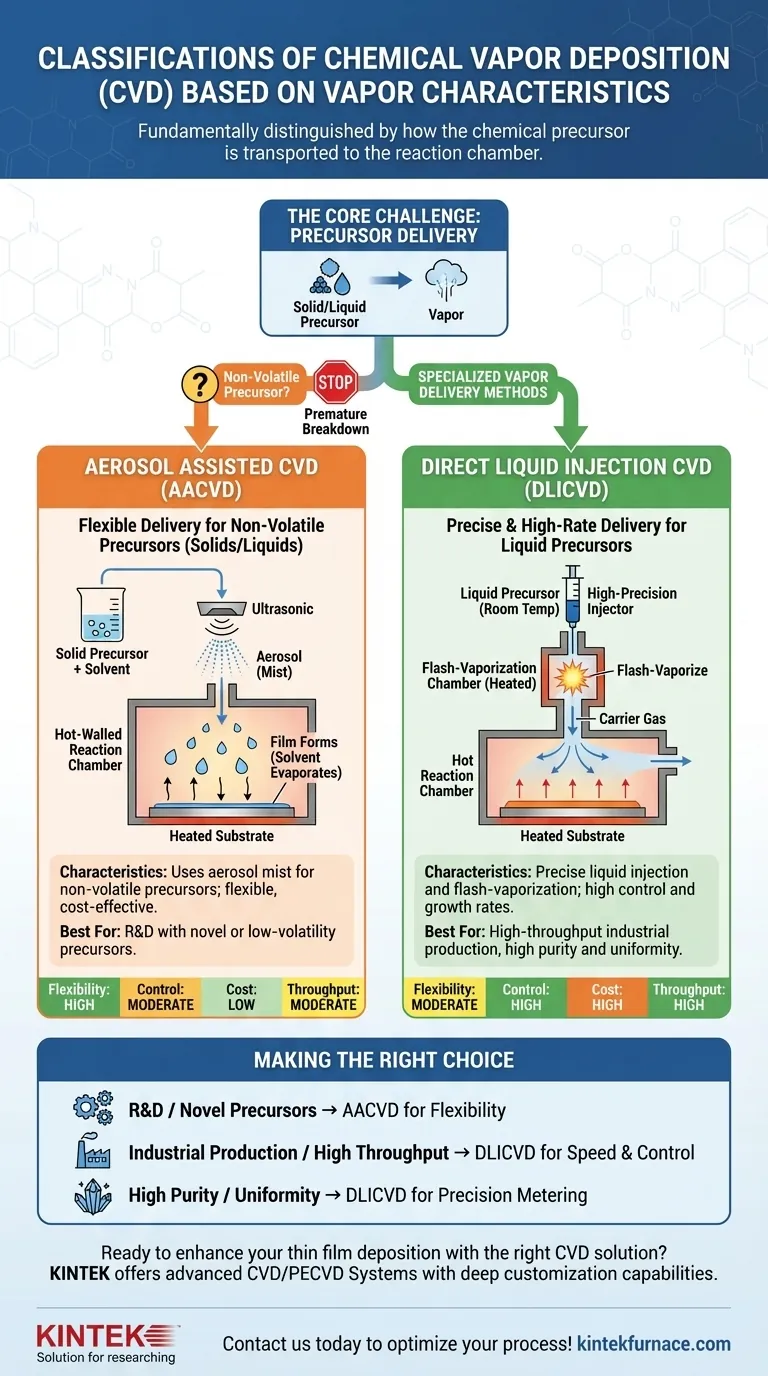

Grundsätzlich werden chemische Gasphasenabscheidungsverfahren (CVD) nach Dampfeigenschaften danach unterschieden, wie der chemische Vorläufer in die Reaktionskammer transportiert wird. Die beiden Hauptmethoden in dieser Kategorie sind die Aerosol-assistierte CVD (AACVD), die einen feinen Nebel zur Beförderung nichtflüchtiger Vorläufer verwendet, und die Direct Liquid Injection CVD (DLICVD), die flüssige Vorläufer für Anwendungen mit hoher Wachstumsrate präzise injiziert und verdampft.

Die Wahl zwischen diesen Methoden ist keine akademische, sondern eine praktische technische Entscheidung. Sie hängt von der Lösung der Kernherausforderung ab, einen bestimmten Vorläufer – sei es eine stabile Flüssigkeit, eine thermisch empfindliche Verbindung oder ein in einem Lösungsmittel gelöster Feststoff – kontrolliert auf die Substratoberfläche zuzuführen.

Die Kernherausforderung: Vorläuferzuführung

Der Erfolg jedes CVD-Prozesses hängt davon ab, ein Vorläufermaterial in ein Gas umzuwandeln und es hochkontrolliert an ein Substrat zu liefern. Der Aggregatzustand des Vorläufers bestimmt die beste Methode für diese Zuführung.

Vom Vorläufer zum Dampf

Der ideale CVD-Vorläufer ist eine Substanz, die sich bei relativ niedriger Temperatur und geringem Druck leicht vergasen lässt, ohne sich zu zersetzen. Dies ermöglicht eine einfache Zufuhr in die Reaktionskammer.

Viele fortschrittliche Materialien erfordern jedoch Vorläufer, die nicht so einfach sind. Sie können bei Raumtemperatur Flüssigkeiten mit geringer Flüchtigkeit oder sogar Feststoffe sein.

Das Problem nichtflüchtiger Vorläufer

Ein nichtflüchtiger Vorläufer ist einer, der nicht leicht verdampft. Der Versuch, ihn zum Verdampfen zu erhitzen, kann dazu führen, dass er vorzeitig zerfällt, bevor er überhaupt das Substrat erreicht. Dies ist das zentrale Problem, das spezielle Dampfzuführungsmethoden lösen sollen.

CVD-Klassifizierungen nach Dampfzuführungsmethode

Wenn ein Vorläufer nicht leicht verdampft werden kann, greifen Ingenieure auf Methoden zurück, die ihn entweder in einem anderen Medium transportieren oder ihn bei Bedarf schnell verdampfen lassen.

Aerosol-assistierte CVD (AACVD)

Bei der AACVD wird der Vorläufer – oft ein Feststoff – zunächst in einem geeigneten Lösungsmittel gelöst. Diese Lösung wird dann typischerweise mithilfe eines Ultraschallgenerators in einen feinen Nebel oder Aerosol zerstäubt.

Ein inerter Trägergas transportiert dieses Aerosol dann in die heißwandige Reaktionskammer. Wenn sich die Aerosoltropfen der heißen Substratoberfläche nähern, verdampft das Lösungsmittel und der Vorläufer zersetzt sich, um den Dünnschichtfilm zu bilden. Diese Methode umgeht effektiv die Notwendigkeit, einen nichtflüchtigen Vorläufer direkt zu erhitzen und zu verdampfen.

Direct Liquid Injection CVD (DLICVD)

DLICVD ist ein hochpräzises Verfahren für flüssige Vorläufer. Der flüssige Vorläufer wird bei Raumtemperatur gelagert und in präzise dosierten Mikrotröpfchen in eine Verdampfungskammer nahe dem Reaktor injiziert.

Diese Kammer wird auf eine Temperatur erhitzt, die hoch genug ist, um die Tröpfchen sofort zu „Flash-zu verdampfen“ (schlagartig zu verdampfen). Dieser Dampf wird dann sofort von einem Trägergas in die Reaktionszone gespült. Der Hauptvorteil ist die außergewöhnliche Kontrolle über die Vorläuferflussrate, was zu hochgradig reproduzierbaren Prozessen führt und hohe Filmbildungsraten ermöglicht.

Die Abwägungen verstehen

Die Wahl der Zuführungsmethode beinhaltet die Abwägung der Vorläuferkompatibilität mit Prozessanforderungen wie Kosten, Kontrolle und Durchsatz.

Vorläuferflexibilität

AACVD ist außergewöhnlich vielseitig. Es ist die Methode der Wahl für Vorläufer, die fest sind oder eine sehr geringe Flüchtigkeit aufweisen, da es auf Löslichkeit statt auf Dampfdruck basiert.

DLICVD ist auf Vorläufer beschränkt, die flüssig sind und ohne Zersetzung verdampft werden können.

Prozesskontrolle und Wiederholgenauigkeit

DLICVD bietet eine überlegene Kontrolle. Die Verwendung von hochpräzisen Flüssigkeitsdurchflussreglern ermöglicht einen sehr stabilen und wiederholbaren Vorläuferfluss zum Reaktor. Dies führt zu einer ausgezeichneten Kontrolle über Filmdicke und Zusammensetzung.

Bei AACVD kann die Kontrolle der genauen Vorläuferkonzentration im Aerosol schwieriger sein, was potenziell zu geringerer Gleichmäßigkeit führen kann.

Systemkomplexität und Abscheidungsrate

AACVD-Systeme sind im Allgemeinen einfacher und kostengünstiger einzurichten. Die Abscheidungsraten können jedoch begrenzt sein.

DLICVD-Systeme sind komplexer und erfordern spezielle Pumpen und Verdampfer. Diese höheren Anschaffungskosten werden durch die Fähigkeit gerechtfertigt, die für viele industrielle Anwendungen erforderlichen hohen Abscheidungsraten zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die am besten geeignete Dampfzuführungsmethode.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung mit neuartigen oder niedrigflüchtigen Vorläufern liegt: AACVD bietet die Flexibilität, eine breite Palette von Materialien, einschließlich Feststoffen, zu testen, die in anderen Systemen nicht verwendet werden können.

- Wenn Ihr Hauptaugenmerk auf dem Hochdurchsatz-Industrieproduktion liegt: DLICVD liefert die präzise Kontrolle, Wiederholgenauigkeit und die hohen Wachstumsraten, die für Fertigungsumgebungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmreinheit und -gleichmäßigkeit liegt: Die Fähigkeit von DLICVD, den Vorläuferfluss präzise zu dosieren, macht es zur zuverlässigeren Wahl für hochkontrollierte Prozesse.

Letztendlich geht es bei der Auswahl der richtigen CVD-Klassifizierung darum, die Zuführungstechnologie an die physikalischen Eigenschaften Ihres Vorläufers und die Leistungsanforderungen Ihres Endprodukts anzupassen.

Tabellarische Zusammenfassung:

| Klassifizierung | Schlüsselmerkmale | Am besten geeignet für |

|---|---|---|

| Aerosol-assistierte CVD (AACVD) | Verwendet Aerosolnebel für nichtflüchtige Vorläufer; flexibel, kostengünstig | F&E mit neuartigen oder niedrigflüchtigen Vorläufern |

| Direct Liquid Injection CVD (DLICVD) | Präzise Flüssigkeitsinjektion und Flash-Verdampfung; hohe Kontrolle und Wachstumsraten | Hochdurchsatz-Industrieproduktion, hohe Reinheit und Gleichmäßigkeit |

Bereit, Ihre Dünnschichtabscheidung mit der richtigen CVD-Lösung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess mit maßgeschneiderten AACVD- oder DLICVD-Systemen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen