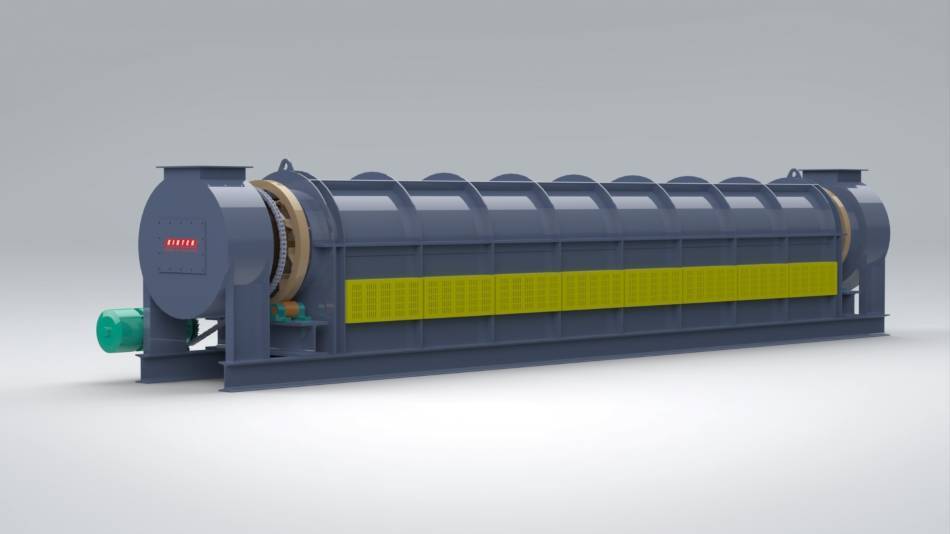

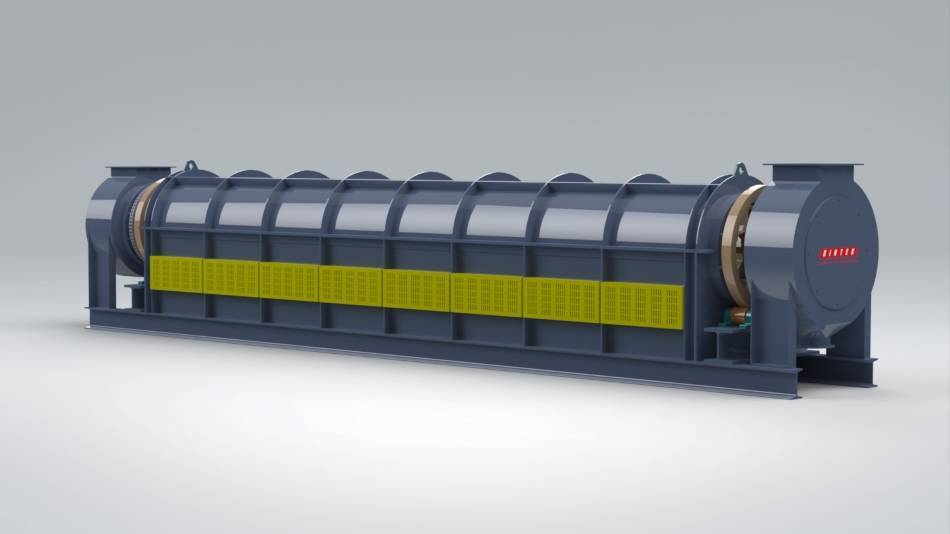

Electric Rotary Kiln

Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Artikelnummer : KT-RKTF

Preis variiert je nach Spezifikationen und Anpassungen

- Arbeitstemperatur

- < 1100℃

- Rohrdurchmesser

- 0.6~1.2m

- Länge des Rohres

- 7~12m

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

KINTEK Elektrischer Drehrohrofen / Kalzinator / Pyrolyseofen

Der elektrische Drehrohrofen von KINTEK (auch als elektrischer Drehrohrofen oder Pyrolyseofen bezeichnet) ist ein fortschrittliches externes Heizsystem, das für die Verarbeitung von Hochtemperaturmaterialien entwickelt wurde. Dieser Ofen, der sauberen Strom als Heizquelle nutzt, bietet eine präzise Temperaturregelung bis zu 1100 °C und ist ideal für eine Vielzahl von Anwendungen wie Kalzinierung, Trocknung, Pyrolyse und andere kritische Wärmebehandlungen. Dank der robusten KINTEK-Forschung und -Herstellung im eigenen Haus ist er eine vielseitige Lösung für verschiedene Industrie- und Laboranforderungen.

Hauptmerkmale und Vorteile

- Saubere und effiziente elektrische Beheizung: Nutzt Elektrizität für einen umweltfreundlichen Prozess und reduziert Rauch, Asche und Schlacke, was zu einem hohen thermischen Wirkungsgrad führt. Erspart die Lagerung und den Transport von Brennstoff.

- Präzise Temperaturregelung: Verfügt über einen intelligenten PID-Thermoregler mit Touchscreen-SPS, der ein genaues Temperaturmanagement bis zu 1100℃ gewährleistet. Diese Präzision ist entscheidend für Prozesse, die enge Temperaturbereiche vor dem Brennen erfordern, und gewährleistet gleichbleibende, hochwertige Ergebnisse. Übertemperatur- und Fühlerbruchalarme sorgen für Betriebssicherheit.

- Multi-Zonen-Heizung: Mit bis zu 4 unabhängigen Heizzonen, die maßgeschneiderte Temperaturprofile über die gesamte Länge des Drehrohrs ermöglichen, um spezifische Verarbeitungsanforderungen zu erfüllen.

- Langlebige Hochtemperatur-Konstruktion: Das Drehrohr ist aus Nickelbasislegierungen gefertigt, die Arbeitstemperaturen von bis zu 1100 °C ohne Verformung standhalten und eine hervorragende Korrosionsbeständigkeit aufweisen.

- Überlegene Heizelemente: Ausgestattet mit hochwertigen Heizelementen aus Siliziumkarbid (SiC), die für ihre lange Lebensdauer, stabile Leistung und Wartungsfreundlichkeit bekannt sind.

- Robuste Isolierung: Die Isolierung aus polykristallinen Keramikfasern sorgt für einen hervorragenden Wärmewirkungsgrad, minimiert den Wärmeverlust und reduziert den Energieverbrauch.

-

Variable Geschwindigkeit und Neigungssteuerung:

- Die Rotationsgeschwindigkeit der Trommel wird durch einen Elektromotor mit variabler Geschwindigkeit gesteuert und ermöglicht eine präzise Einstellung zur Optimierung der Materialverweilzeit und der Verarbeitung.

- Die horizontale Trommel kann mithilfe eines Hydrauliksystems gekippt werden (0-3 Grad), was eine kontrollierte Materialbewegung und eine mühelose Entleerung ermöglicht.

- Fähigkeit zur kontrollierten Atmosphäre: Hervorragende dynamische Dichtungstechnologie (z. B. Kontaktgraphitblockdichtung) zur Verhinderung von Materialoxidation, die den Betrieb unter kontrollierter Schutzgasatmosphäre ermöglicht.

-

Erweiterte Betriebsfunktionen:

- Unterstützt eine einfache Automatisierung für einen rationellen Betrieb.

- Die Touchscreen-Steuerung ermöglicht das Speichern mehrerer Heizprogramme, das einfache Umschalten zwischen ihnen und bietet Funktionen für die Analyse und Recherche historischer Heizdaten.

- Enthält fortschrittliche technische Innovationen wie eine hydraulische Blockradvorrichtung und eine hochpräzise Dosierkolbenpumpe (je nach Konfiguration) für eine stabile Leistung.

- Kosteneffizienz und geringere Umweltbelastung: Bietet eine wirtschaftliche Alternative zu Drehrohröfen, die mit Gas oder Öl betrieben werden, und reduziert Korrosionsprobleme und Umweltbelastungen.

Technische Daten

| Modell | KT-RKTF60 | KT-RKTF80 | KT-RKTF100 | KT-RKTF120 |

|---|---|---|---|---|

| Rohrdurchmesser | 0.6m | 0.8m | 1m | 1.2m |

| Länge des Rohrs | 7m | 9m | 10m | 12m |

| Material des Rohrs | Nickel-Basis-Legierung | |||

| Heizzonen | 4 unabhängige Heizzonen (anpassbar) | |||

| Arbeitstemperatur | ||||

| Drehbarer Trommelwinkel | 0-3 Grad (einstellbar) | |||

| Material der Isolierung | Polykristalline Keramikfaser | |||

| Temperaturregler | PID-Regler mit Touchscreen und PLC | |||

| Heizelement | Siliziumkarbid (SiC) | |||

| Temperaturfühler | Bewaffnetes Thermoelement Typ K | |||

| Elektrische Versorgung | AC220-440V, 50/60HZ (anpassbar) | |||

Hinweis: Die Spezifikationen können an die spezifischen Anforderungen der Anwendung angepasst werden. Kontaktieren Sie uns für Details.

Anwendungen

Die elektrischen Drehrohröfen von KINTEK werden in verschiedenen Industriezweigen für unterschiedliche thermische Behandlungsprozesse eingesetzt, unter anderem für folgende Zwecke

- Kalzinierung und Trocknung von positiven und negativen Elektrodenmaterialien für Batterien

- Verarbeitung von Seltenerdmaterialien

- Herstellung und Regenerierung von chemischen Katalysatormaterialien

- Herstellung von magnetischen Werkstoffen

- Sintern und Wärmebehandlung von pulvermetallurgischen Werkstoffen

- Verarbeitung von Nichteisenmetallwerkstoffen

- Kalzinierung von Kaolin und anderen nichtmetallischen mineralischen Werkstoffen

- Chemische Hochtemperaturreaktionen

- Allgemeine Wärmebehandlungsverfahren

- Verkohlung und Pyrolyse von Werkstoffen

Prinzip der Arbeitsweise

Der elektrische Drehrohrofen von KINTEK arbeitet durch kontinuierliche Materialzufuhr in eine rotierende zylindrische Kammer (Rohr). Dieses Rohr wird von außen durch elektrische Hochleistungsheizelemente beheizt, die für eine präzise Temperaturprofilierung in mehrere Zonen unterteilt sind. Während das Material durch die beheizte Kammer taumelt, durchläuft es den gewünschten thermischen Prozess, wie Kalzinierung, Trocknung oder Pyrolyse. Die Drehung und Neigung des Rohrs sorgen für eine gleichmäßige Erwärmung und eine kontrollierte Bewegung des Materials zum Austragsende hin. Das System kann unter Umgebungs- oder kontrollierter Atmosphäre (z. B. Inertgas) betrieben werden, um Oxidation zu verhindern oder bestimmte Reaktionsbedingungen zu erreichen.

Warum KINTEK wählen? Kundenspezifische Anpassung und Unterstützung

Dank hervorragender Forschung und Entwicklung und eigener Fertigung bietet KINTEK verschiedenen Labors und Industriekunden fortschrittliche Hochtemperatur-Ofenlösungen. Unser umfassendes Produktsortiment, das Muffelöfen, Rohrofen, andere Drehrohröfen, Vakuum- und Atmosphärenöfen sowie spezielle CVD/PECVD/MPCVD-Anlagen umfasst, ist ein Beweis für unsere Kompetenz.

Wir sind stolz auf unsere starke Fähigkeit zur kundenspezifischen Anpassung . Unser Team arbeitet eng mit Ihnen zusammen, um Ihre einzigartigen Versuchs- oder Produktionsanforderungen zu verstehen und kann den elektrischen Drehrohrofen - einschließlich Trommeldurchmesser, Länge, Anzahl der Heizzonen und Steuersysteme - genau auf Ihre Bedürfnisse zuschneiden.

Sind Sie bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute um Ihre spezifische Anwendung zu besprechen, ein detailliertes Angebot anzufordern oder kundenspezifische Lösungen für unseren elektrischen Drehrohrofen zu finden. Unsere Experten helfen Ihnen gerne, die perfekte Hochtemperaturlösung zu finden.

Für detaillierte Spezifikationen oder um mehr darüber zu erfahren, wie dieser Ofen auf Ihre Anwendung zugeschnitten werden kann, nehmen Sie bitte nehmen Sie Kontakt mit unseren Spezialisten auf .

Vertraut von Branchenführern

FAQ

Was Sind Die Hauptanwendungen Von Elektrischen Drehrohröfen?

Was Ist Das Prinzip Eines Drehofens?

Wofür Wird Ein Drehrohrofen Verwendet?

Was Sind Die Hauptanwendungen Eines Drehrohrofens?

Was Sind Die Hauptmerkmale Von Elektrischen Drehrohröfen?

Welche Vorteile Bietet Der Einsatz Eines Drehrohrofens?

Welche Haupttypen Von Drehrohröfen Gibt Es?

Wie Funktioniert Ein Elektrischer Drehrohrofen?

Was Sind Die Wichtigsten Merkmale Eines Drehrohrofens?

Wie Funktioniert Ein Drehrohrofen?

Welche Vorteile Bietet Der Einsatz Eines Elektrischen Drehrohrofens?

Was Sind Die Häufigsten Anwendungen Eines Drehrohrofens?

Welche Vorteile Bietet Der Einsatz Eines Drehofens?

Welche Branchen Profitieren Von Elektrischen Drehrohröfen?

Wie Behandelt Ein Drehrohrofen Unterschiedliche Materialien?

Welche Sicherheitsmerkmale Sind In Drehrohröfen Enthalten?

Welche Temperatur Kann Ein Drehrohrofen Erreichen?

Welchen Temperaturbereich Können Elektrische Drehrohröfen Abdecken?

Können Drehrohröfen Für Bestimmte Anwendungen Angepasst Werden?

Welche Arten Von Materialien Können In Einem Drehrohrofen Verarbeitet Werden?

Wie Gewährleistet Die Konstruktion Eines Elektrischen Drehrohrofens Eine Effiziente Verarbeitung?

Was Macht Elektrische Drehrohröfen Energieeffizienter Als Herkömmliche Verbrennungsmethoden?

Können Elektrische Drehrohröfen Für Bestimmte Anwendungen Angepasst Werden?

Wie Tragen Elektrische Drehrohröfen Zur ökologischen Nachhaltigkeit Bei?

4.8 / 5

This machine is a game-changer! Super efficient and worth every penny. Highly recommend!

4.9 / 5

Incredible quality and durability. It arrived faster than expected. Perfect for our needs!

4.7 / 5

The technology is top-notch. Easy to use and delivers consistent results. Love it!

4.9 / 5

Best investment we've made. The performance is outstanding and it's built to last.

4.8 / 5

Fast delivery and excellent customer service. The machine works flawlessly. Very impressed!

4.7 / 5

Great value for money. The rotary kiln is robust and performs beyond expectations.

4.9 / 5

Cutting-edge technology with a compact design. Perfect for small-scale operations. Highly efficient!

4.8 / 5

Reliable and powerful. The build quality is exceptional. Delivered right on time.

4.9 / 5

Absolutely love this machine! It's revolutionized our production process. Worth every cent.

4.7 / 5

Durable and efficient. The rotary kiln is a beast! Super happy with the purchase.

4.8 / 5

Fantastic product! The technology is advanced and it's incredibly easy to operate. Highly recommend!

Produktdatenblatt

Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Die elektrischen Drehrohröfen von KINTEK bieten Präzisionserwärmung bis zu 1100°C für Kalzinierung, Trocknung und Pyrolyse. Langlebig, effizient und anpassbar für Labor und Produktion. Entdecken Sie jetzt die Modelle!

Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Elektrischer Aktivkohle-Regenerationsofen von KINTEK: Hocheffizienter, automatisierter Drehrohrofen für nachhaltige Kohlenstoffrückgewinnung. Minimieren Sie Abfall, maximieren Sie Einsparungen. Angebot einholen!

Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Der rotierende Biomasse-Pyrolyseofen von KINTEK wandelt Biomasse effizient in Biokohle, Bioöl und Synthesegas um. Anpassbar für Forschung und Produktion. Holen Sie sich jetzt Ihre Lösung!

Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Präzisions-Drehrohrofen mit mehreren Heizzonen für die Verarbeitung von Hochtemperaturmaterialien, mit einstellbarer Neigung, 360°-Drehung und anpassbaren Heizzonen. Ideal für Labore.

Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

Hochleistungs-SiC-Heizelemente für Labore, die Präzision von 600-1600°C, Energieeffizienz und lange Lebensdauer bieten. Anpassbare Lösungen verfügbar.

Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

KT-MD Entbinderungs- und Vorsinterungsofen für Keramik - präzise Temperaturregelung, energieeffizientes Design, anpassbare Größen. Steigern Sie noch heute die Effizienz Ihres Labors!

CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

CVD-Rohrofen mit geteilter Kammer und Vakuumstation - Hochpräziser 1200°C-Laborofen für die Forschung an modernen Materialien. Anpassbare Lösungen verfügbar.

CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Die Multi-Zone-CVD-Röhrenöfen von KINTEK bieten eine präzise Temperatursteuerung für die fortschrittliche Dünnschichtabscheidung. Ideal für Forschung und Produktion, anpassbar an Ihre Laboranforderungen.

Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Der CVD-Rohrofen von KINTEK bietet eine präzise Temperaturregelung bis zu 1600°C, ideal für die Dünnschichtabscheidung. Anpassbar für Forschung und industrielle Anforderungen.

Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Die PECVD-Beschichtungsanlage von KINTEK liefert präzise Dünnschichten bei niedrigen Temperaturen für LEDs, Solarzellen und MEMS. Anpassbare, leistungsstarke Lösungen.

Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Entdecken Sie den Vakuum-Induktionsschmelzofen von KINTEK für die Verarbeitung hochreiner Metalle bis zu 2000℃. Anpassbare Lösungen für die Luft- und Raumfahrt, Legierungen und mehr. Kontaktieren Sie uns noch heute!

Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

KINTEK Slide PECVD-Rohrofen: Präzisions-Dünnschichtabscheidung mit RF-Plasma, schnellen Temperaturzyklen und anpassbarer Gassteuerung. Ideal für Halbleiter und Solarzellen.

Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Entdecken Sie den fortschrittlichen KINTEK-Vakuumrohr-Heißpressofen für präzises Hochtemperatursintern, Heißpressen und Verbinden von Materialien. Maßgeschneiderte Lösungen für Labore.

Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

KINTEK Hochdruck-Rohrofen: Präzisionserwärmung auf bis zu 1100°C mit 15Mpa Druckregelung. Ideal für Sinterung, Kristallwachstum und Laborforschung. Anpassbare Lösungen verfügbar.

Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Der RTP-Schnellheiz-Rohrofen von KINTEK bietet eine präzise Temperaturregelung, schnelles Aufheizen mit bis zu 100 °C/s und vielseitige Atmosphärenoptionen für fortschrittliche Laboranwendungen.

KF-ISO-Vakuumflansch-Blindplatte aus Edelstahl für Hochvakuumanlagen

Hochwertige KF/ISO-Edelstahl-Vakuum-Blindplatten für Hochvakuumsysteme. Langlebiger Edelstahl 304/316, Viton/EPDM-Dichtungen. KF- und ISO-Anschlüsse. Holen Sie sich jetzt fachkundige Beratung!